环境友好含氮润滑油添加剂的合成及其摩擦学性能

2018-08-10戴康徐赵鸿斌韩利芬胡嘉漫赵才贤

鲁 浩, 戴康徐, 曹 华, 赵鸿斌, 韩利芬, 余 磊, 胡嘉漫, 赵才贤

(1.湘潭大学 化工学院, 湖南 湘潭 411105; 2.东莞理工学院 化学工程与能源技术学院, 广东 东莞 523808; 3.佛山德联汽车用品有限公司, 广东 佛山 528247)

润滑油作为工业设备的“血液”,在现代工业社会中起着极其重要的作用,而润滑油添加剂则是提高润滑油性能的关键[1-2]。润滑油在运输、储存和使用过程中,不可避免地被排放到环境中,从而对环境造成污染[3]。传统的润滑油添加剂在分子设计时主要是为了满足润滑油的使用性能,较少考虑到环境、健康等因素,其分子结构中大多含有磷、卤素、金属元素等对环境和健康有害的元素,因而具有一定的局限性[4]。随着人们环保意识的增强以及环境法规的日益严苛,国际摩擦学界提出了绿色摩擦学的概念[5],部分国家更是对润滑油添加剂提出了可生物降解的要求。苯并三氮唑、哌嗪等不仅具有良好的承载能力和润滑性能,而且其分子结构中丰富的N元素能够为微生物生长提供充足的营养成分,因此可以提高添加剂的生物降解性能[6-9];酯类添加剂分子结构中的酯基易于吸附在金属表面形成牢固的润滑剂膜,具有较好的摩擦润滑特性,而且酯类化合物生物降解性较好,毒性较小[10-13];含有酰胺基团的添加剂分子不仅具有良好的摩擦学性能,而且还可生物降解[14-17];因此,将这几种功能基团设计组合在一起,有望设计合成出高效的可生物降解的新型润滑油添加剂。

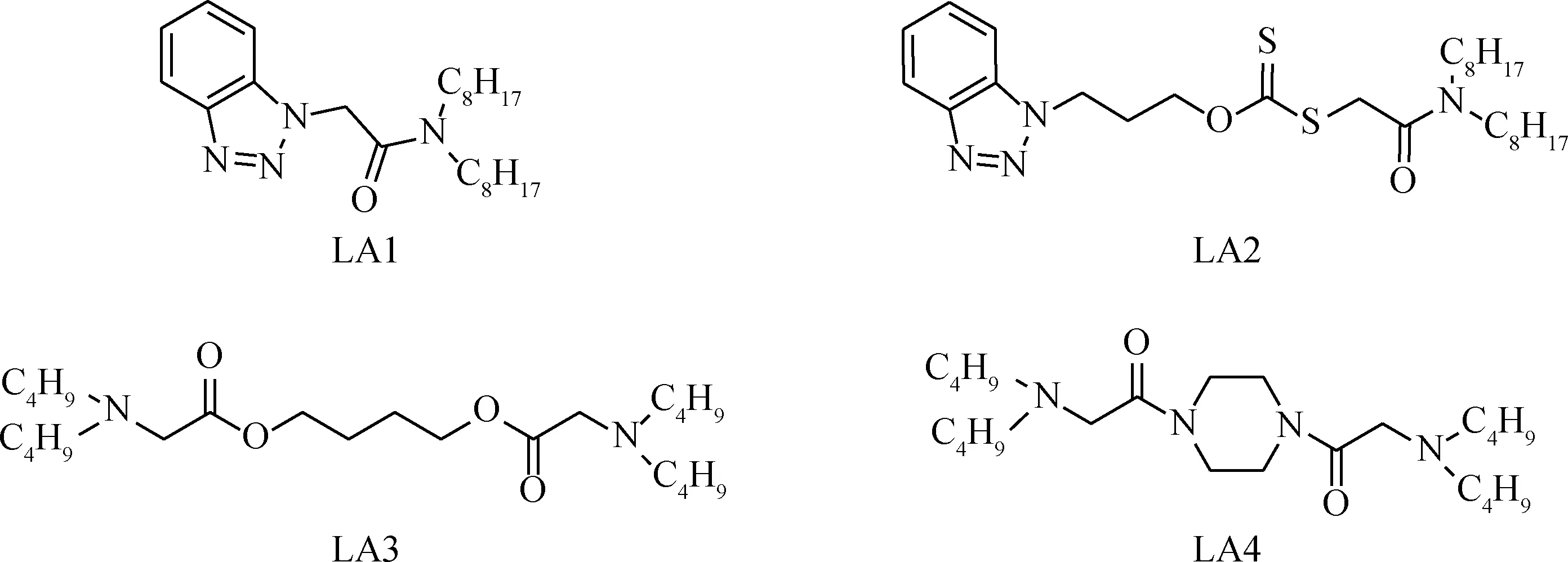

在本研究中,从分子设计的角度出发,以价廉易得的苯并三氮唑、丁二醇、哌嗪为结构母核,分别引入酰胺、酯基、黄原酸和长链烷基等基团,设计合成了4种具有不同结构类型的综合性能优良的可生物降解的润滑油添加剂(LA1~LA4),并通过1H NMR和MALDI-TOF-MS分析表征其分子结构。系统地考察了4种添加剂的油溶性、热稳定性、抗腐蚀性等理化性质,并在四球摩擦机上评价其在液体石蜡中的摩擦学性能,利用SEM分析了钢球磨损的表面形貌,用EDS分析了钢球磨斑表面的元素组成及摩擦机理,以期为新型高效多功能润滑油添加剂的开发提供实验依据。

1 实验部分

1.1 原料及其规格来源

二正丁胺,二辛胺,苯并三氮唑,哌嗪,氯乙酰氯,3-氯-1-丙醇,二硫化碳,1,4-丁二醇,氯乙酸,六水合三氯化铁,4-二甲氨基吡啶均是由上海麦克林生化科技有限公司提供的分析纯试剂。氯仿,环己烷,乙醇,四氢呋喃,三乙胺,氢氧化钠,无水碳酸钠,碳酸钾,碳酸氢钠均为天津市富宇精细化工有限公司提供的分析纯试剂。液体石蜡为天津市大茂化学试剂厂提供的分析纯产品。

1.2 添加剂LA1~LA4的合成

图1为添加剂LA1~LA4的分子结构。

图1 添加剂LA1~LA4的分子结构Fig.1 The molecular structures of additives

1.2.1 2-(1H-苯并三氮唑基)乙酰二辛基胺(LA1)的合成

将24.15 g二辛胺、12.14 g三乙胺、75 mL氯仿加入到三口烧瓶中,冰水浴下滴加13.55 g氯乙酰氯,搅拌3.0 h。反应液用饱和食盐水洗涤,有机相经干燥、过滤、旋转蒸发除去溶剂,得到2-氯乙酰二辛基胺(中间体1)。将11.91 g苯并三氮唑,100 mL乙醇加入到三口烧瓶中,滴加31.72 g溶于20 mL四氢呋喃(THF)的中间体1,回流反应3.5 h。反应结束后,过滤除去不溶物,旋转蒸发除去溶剂,得到LA1。1H NMR(400 MHz,CDCl3,TMS)δ∶8.04(d,J=8.4 Hz,1H),7.57(d,J=8.3 Hz,1H),7.48(t,J=7.3 Hz,1H),7.36(t,J=7.3 Hz,1H),5.46(s,2H),3.45~3.25(m,4H),1.53(dd,J=20.5,12.3 Hz,4H),1.26(dd,J=31.0,15.2 Hz,20H),0.90~0.80(m,6H)。MALDI-TOF-MS,m/z:calcd for C24H40N4O[M+1]+:401.320,found:401.319。

1.2.2 [3-(1H-苯并三氮唑基)丙基]乙酰二辛胺基黄原酸酯(LA2)的合成

分别将11.91 g苯并三氮唑、14.10 g 3-氯-1-丙醇、11.66 g无水碳酸钠和75 mL无水乙醇加入三口烧瓶中,加热回流反应20 h。反应混合物进行抽滤,滤液减压蒸馏,得淡黄色黏稠液体,粗产品经柱层析分离提纯得到3-(1H-苯并三氮唑基)丙醇(中间体2)。将17.71 g中间体2、4.40 g氢氧化钠和70 mL乙腈加入到三口烧瓶中,冰水浴下滴加9.14 g 二硫化碳,反应1.5 h。反应结束后,过滤除去不溶物,滤液除溶剂得到粗产品,重结晶后得淡黄色固体3-(1H-苯并三氮唑基)丙基黄原酸钠盐(中间体3)。将15.86 g中间体1、13.75 g中间体3和100 mL THF加入三口烧瓶中,升温至70℃反应3.5 h。反应结束后过滤除去固渣,旋转蒸发除溶剂得到LA2。1H NMR(400 MHz,CDCl3,TMS)δ:7.86(dd,J=6.4,3.0 Hz,2H),7.39(dd,J=6.5,3.0 Hz,2H),4.89(t,J=6.8 Hz,2H),4.67(t,J=6.0 Hz,2H),4.10(s,2H),3.31(dd,J=11.8,6.7 Hz,4H),2.69~2.58(m,2H),1.27(s,24H),0.88(dd,J=4.4,2.1 Hz,6H)。MALDI-TOF-MS,m/z:calcd for C28H46N4O2S2[M+1]+:535.306, found:535.281。

1.2.3 双-[2-(二丁胺基)乙酸]-1,4-丁二醇二酯(LA3)的合成

将21.73 g氯乙酸、9.01 g 1,4-丁二醇、1.80 g FeCl3·6H2O和80 mL环己烷依次加入到带有分水装置的三口烧瓶中,加热回流,待分水器所分出的水的体积达到理论值后,停止反应。冷却至室温后,减压蒸馏除去环己烷,残余物用二氯甲烷溶解,依次用碳酸钠水溶液、饱和食盐水洗涤数次,二氯甲烷萃取,有机相经干燥、过滤,除去溶剂,得粗产品,无水乙醇重结晶得到白色针状产物双-(2-氯乙酸)-1,4-丁二醇二酯(中间体4)。将9.68 g中间体4、10.32 g二丁胺和80 mL THF加入三口烧瓶中,回流反应5.0 h。反应结束后,过滤除去不溶物,旋转蒸发除去溶剂,饱和食盐水洗涤,二氯甲烷萃取,有机相经干燥、过滤,滤液除去溶剂后得到LA3。1H NMR(400 MHz,CDCl3, TMS)δ:4.12(d,J=2.1 Hz,4H),3.32(d,J=2.6 Hz,4H),2.55(dd,J=10.0,4.7 Hz,8H),1.71(d,J=2.5 Hz,4H),1.48~1.38(m,8H),1.36~1.25(m,8H),0.94~0.87(m,12H)。MALDI-TOF-MS,m/z:calcd for C24H48N2O4[M+1]+:429.361,found:429.265。

1.2.4 双-(2-二丁胺基乙酰)-哌嗪二酰胺(LA4)的合成

将12.06 g哌嗪、200 mL氯仿和100 mL饱和碳酸钾溶液加入三口烧瓶中,冰水浴下滴加18.07 g氯乙酰氯,滴加完毕后转至室温继续反应2.0 h,反应混合物分别用1 mol/L的盐酸水溶液、饱和食盐水洗涤数次,干燥,过滤,除去溶剂后,得到双-(2-氯乙酰)-哌嗪二酰胺(中间体5)。将25.80 g二丁胺、23.80 g中间体5、16.80 g碳酸氢钠和70 mL 乙腈依次加入三口烧瓶中,65℃恒温反应8 h。反应结束后,过滤除去不溶物,除去反应溶剂。二氯甲烷萃取,饱和食盐水洗涤,干燥,过滤,除去溶剂得到LA4。1H NMR(400 MHz,CDCl3,TMS)δ:3.72~3.56(m,8H),3.26(s,4H),2.45(dd,J=12.4,5.7 Hz,8H),1.47~1.36(m,8H),1.29(dd,J=14.5,7.2 Hz, 8H),0.91(td,J=7.1,2.3 Hz,12H).MALDI-TOF-MS,m/z:calcd for C24H48N4O2[M+1]+:425.378,found:425.355。

1.3 添加剂LA1~LA4的表征

1H NMR谱用瑞士Bruker公司生产的Bruker ARX400型核磁共振波谱仪测定(CDCl3为溶剂,TMS为内标),质谱用瑞士Bruker公司生产的Bruker ultraflex-Ⅱ型飞行时间质谱仪测定。

1.4 添加剂的油溶性试验条件

润滑油添加剂良好的油溶性不仅可以确保润滑油良好的使用性能,而且能够避免其在长时间使用过程中因产生沉淀而损害设备。将所合成的4种添加剂分别以质量分数为1.0%,2.0%和3.0%的添加量加入到液体石蜡中,考察其在室温(25℃)和低温(5℃)条件下的溶解情况。

1.5 添加剂的热稳定性试验条件

采用德国耐驰仪器制造有限公司生产的TG 209型热重分析仪进行评价,测试条件为:Ar气氛,升温速率10℃/min。

1.6 添加剂的抗腐蚀性试验条件

在本试验中参照GB/T 5096—1985,将试验所用的铜片打磨后放入到含有质量分数为1.0%添加剂的液体石蜡中,置于100℃烘箱中恒温3.0 h。试验结束后,取出铜片,用洗涤溶剂清洗干净,与腐蚀标准比色板对比,观察腐蚀情况,判断腐蚀级别。

1.7 添加剂的摩擦学性能试验和磨斑表面分析

采用厦门天机试验机厂生产的MS-10A型四球摩擦磨损试验机评价添加剂的摩擦学性能。将添加剂加入到液体石蜡中,配制成质量分数为1.0%的试验样品,参照GB/T 3142—1982的方法,评价油样的最大无卡咬负荷值(PB)及烧结负荷值(PD)。所用钢球为上海钢球厂的标准Ⅱ级轴承钢球GCr15,直径12.7 mm,洛氏硬度HRC64~66。试验条件为:转速1450 r/min,时间10 s。油样的抗磨和减摩性能测试条件为:转速1450 r/min,时间 30 min。392 N长磨试验结束后,下钢球用石油醚清洗干净后,用JSM-6360LV型扫描电子显微镜观察磨斑的表面形貌,并通过配备的能谱分析仪分析磨斑表面的元素组成。

2 结果与讨论

2.1 添加剂的油溶性

4种添加剂在不同温度下的油溶性试验结果列于表1。室温(25℃)下,添加剂LA1~LA4 的加入量为质量分数2.0%时,油样外观都能保持澄清,而LA1和LA2的添加量能达到质量分数3.0%;低温(5℃)下,4种添加剂的加入量都能达到质量分数1.0%,因此,所合成的4种添加剂油溶性良好,能够满足多种工况的要求。长链二烷基的引入保证了添加剂对液体石蜡的良好感受性[18]。

表1 添加剂在液体石蜡中的油溶性试验结果Table 1 The oil solubility of additives in liquid paraffin

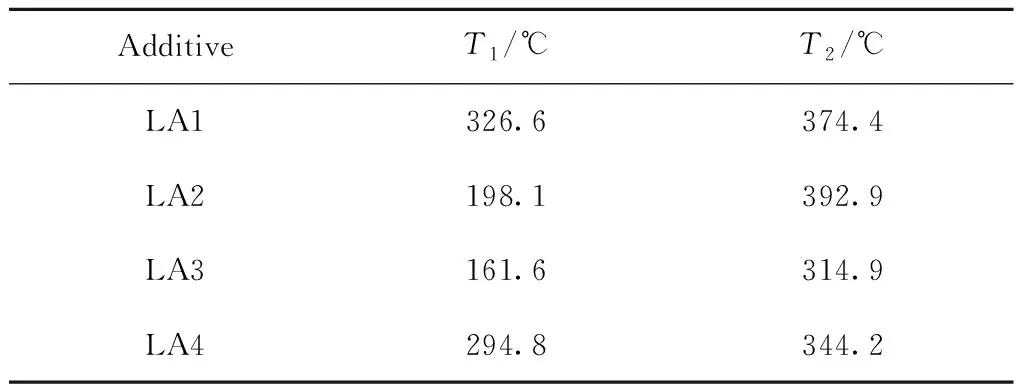

2.2 添加剂的热稳定性

4种添加剂的热分解温度列于表2,由表2可知,4种添加剂都具有较好的热稳定性,其中LA1和LA4的起始热分解温度都在290℃以上,具有很好的热稳定性,LA2和LA3相对较差,分别为198℃和161℃。市售常用润滑油添加剂ZDDP的热分解温度一般为130~185℃[19],因此所合成的4种添加剂均能满足一般工况使用要求,其中LA1和LA4能满足高温工况使用要求[20]。比较LA1和LA2的热稳定性试验结果可知,黄原酸基团的引入会降低添加剂的热稳定性[21];而LA4的热稳定性明显高于LA3,可能是由于酰胺结构比羧酸酯结构热稳定性高,而且LA4分子结构中具有结构致密的含氮杂环,进一步提高了其热稳定性[6]。

表2 添加剂的热分解温度Table 2 The thermal decomposition temperature of additives

T1—The initial thermal decomposition temperature;T2—The final thermal decomposition temperature

2.3 添加剂的抗腐蚀性

铜片腐蚀试验照片如图2。含有4种添加剂的油样的腐蚀级别均为1a,所以4种添加剂均具有优良的抗腐蚀性能。其抗腐蚀机理可能为添加剂强有力地吸附在铜片表面形成一层吸附保护膜,阻止了基础油中活性元素对铜片的腐蚀[18,22]。

图2 铜片腐蚀试验结果图片Fig.2 The picture of copper corrosion test

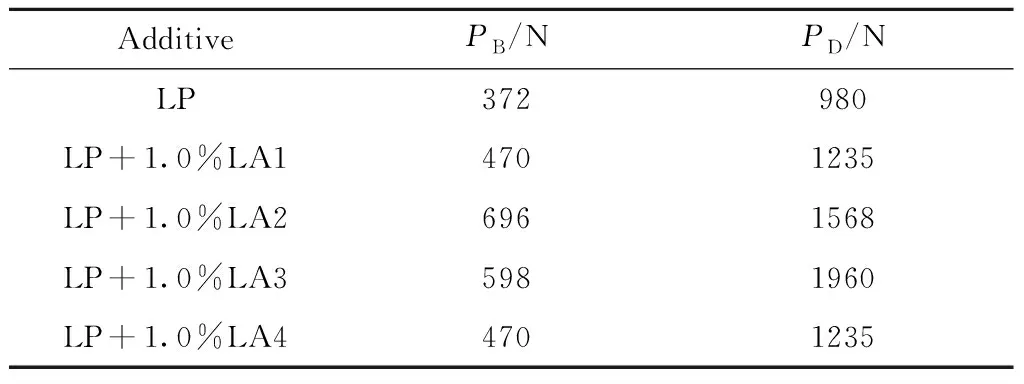

2.4 添加剂的极压性能

液体石蜡和含添加剂的液体石蜡的PB和PD值列于表3。由表3可知,4种添加剂均明显提高了液体石蜡的PB和PD值,其中含有LA2和LA3的样品表现出了优良的极压性能,PB值比液体石蜡分别提高了87%和61%,PD值也分别提高了60%和100%;添加 LA1和LA4的样品相对较差。其原因可能是LA2和LA3分子结构中含有黄原酸酯和羧酸酯官能团,能够有效地改善基础油的极压性能(PB、PD值)[23-24]。

表3 液体石蜡和含添加剂的液体石蜡的PB和PD值Table 3 PB and PD values of LP containing different additives

2.5 添加剂的抗磨和减摩性能

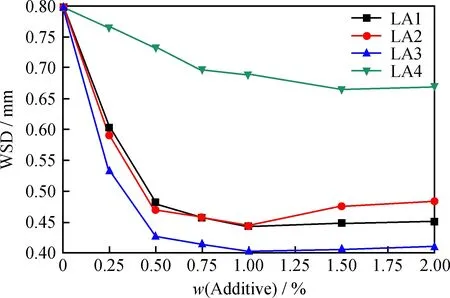

2.5.1 添加剂的添加量对钢球磨斑直径的影响

转速为1450 r/min,时间为30 min,载荷为392 N时,钢球磨斑直径随添加剂添加量的变化曲线示于图3。结果显示,不加添加剂的液体石蜡的WSD为0.798 mm,4种添加剂均能明显地改善液体石蜡的抗磨性。这是由于在摩擦过程中,添加剂吸附在钢球表面或发生摩擦化学反应,形成一层保护膜,使抗磨性能增强[25]。在392 N载荷下,添加1.0%LA1和LA3后,油样的WSD分别降低至0.443 mm和0.402 mm,比液体石蜡分别降低了45%和50%;添加量继续增大,WSD变化不大;随着LA2的添加量增加,WSD先减小后增大,添加量为1.0%时,WSD最小(0.444 mm),比液体石蜡降低了45%;继续增大添加量,WSD反而增大,这可能是由于LA2分子结构中含有S元素,在边界润滑条件下与羟基发生脱氢作用,造成腐蚀磨损,使WSD反而增大[25];LA4的性能相对较差,但当添加量达到1.5%时,也能使WSD降至0.665 mm。

图3 添加剂的添加量对钢球磨斑直径的影响Fig.3 Effect of the additive concentration on wear scar diameter 1450 r/min; 30 min; 392 N

2.5.2 载荷对钢球磨斑直径的影响

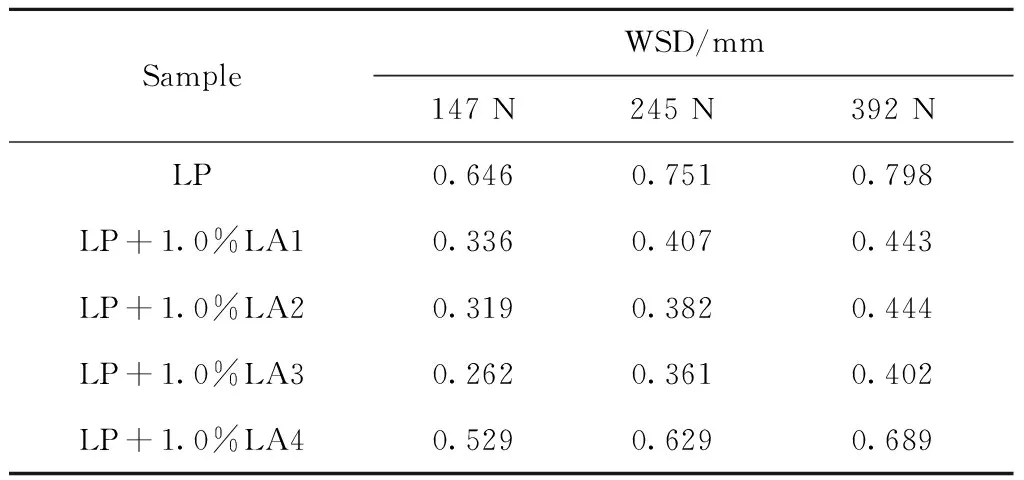

转速为1450 r/min,时间为30 min,载荷分别为147 N、245 N、392 N时,液体石蜡和加入1.0%的4种添加剂的液体石蜡润滑下的钢球磨斑直径如表4。结果显示,4种添加剂都能一定程度地改善液体石蜡的抗磨性能;随着载荷的增加,不加添加剂的液体石蜡和加入添加剂的液体石蜡润滑下的WSD均增大;在147~245 N载荷范围内,5种润滑体系下的WSD随载荷变化都较大,但在245~392 N载荷范围内,LP+1.0%LA1和LP+1.0%LA3体系随载荷变化较小,因此,LA1和LA3可以应用于较大载荷的工况。

表4 载荷对钢球磨斑直径的影响Table 4 Effect of the applied load on wear scar diameter

1450 r/min; 30 min

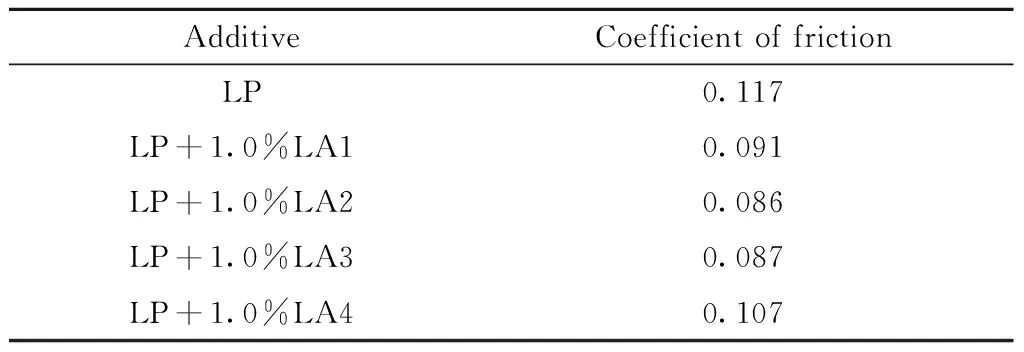

2.5.3 添加剂的减摩性

液体石蜡和含质量分数为1.0%添加剂的油样在载荷为392 N,转速为1450 r/min,时间为30 min 条件下的平均摩擦系数示于表5。结果显示,添加剂的加入使液体石蜡的平均摩擦系数减小,这可能是由于吸附在钢球表面的添加剂与新暴露的磨损表面相互作用,形成了化学吸附膜和/或反应膜,其剪切强度比金属基体低,从而使摩擦系数降低[25]。4种添加剂在摩擦过程中形成的吸附膜和/或反应膜的剪切强度不同,从而使摩擦系数存在差异,LA1、LA2、LA3在摩擦过程中形成的保护膜的剪切强度相差不大,因而摩擦系数差异不大,都表现出了较好的减摩性能,而LA4减摩性能相对较差可能是由于其形成的保护膜的剪切强度相对较高[26-27]。

表5 长磨试验平均摩擦系数Table 5 Average coefficient of friction

392 N; 1450 r/min; 30 min

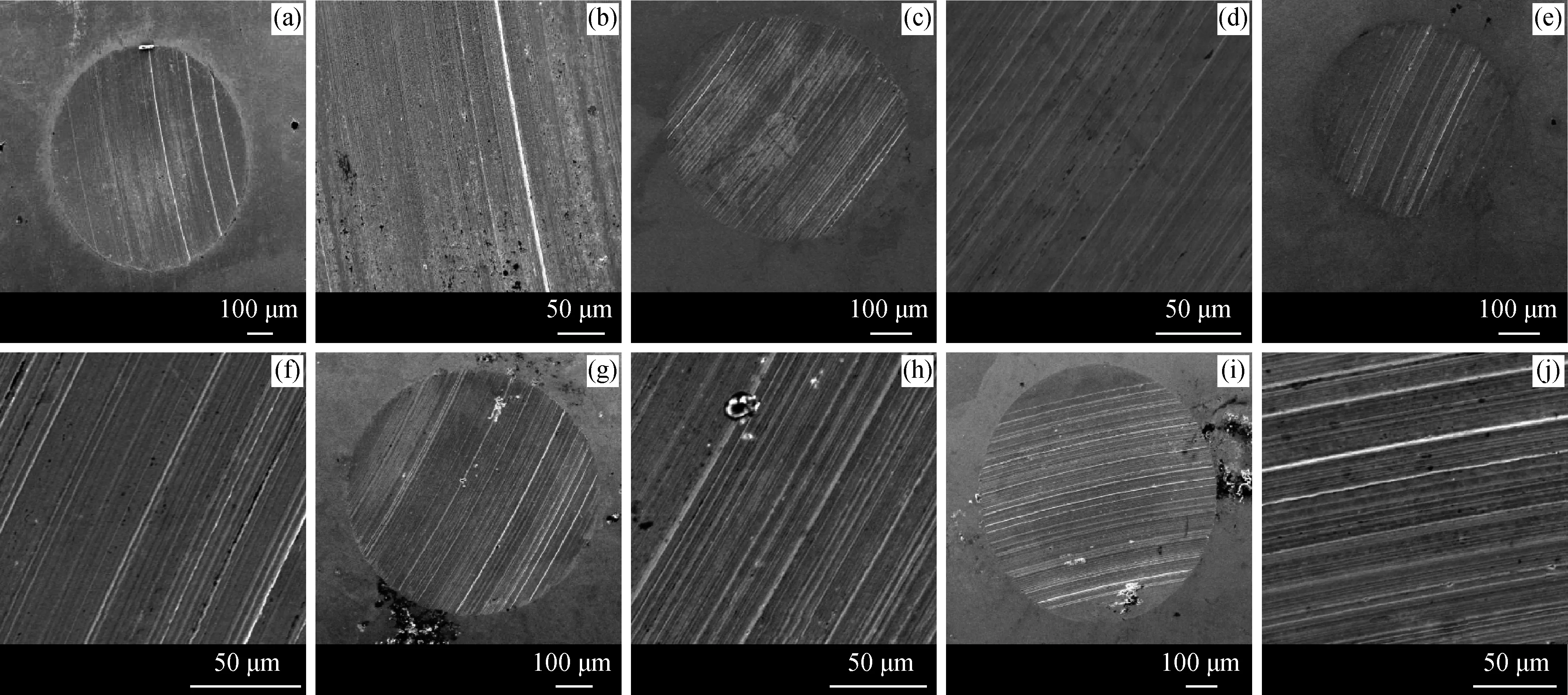

2.6 钢球磨斑表面形貌和元素组成分析

载荷为392 N,转速为1450 r/min,时间为30 min 时,液体石蜡和添加1.0%的4种添加剂的液体石蜡润滑下钢球磨斑表面形貌的SEM结果示于图4。结果显示,当未加入添加剂时,液体石蜡润滑下的钢球磨斑直径较大,磨痕密集,有明显犁沟,在摩擦过程中擦伤比较严重。而加入了4种添加剂,液体石蜡润滑下的钢球磨斑直径明显减小,磨痕较为规整、数量减少,说明添加剂加入到液体石蜡中起到了明显的抗磨作用;其中LP+1.0%LA1(图c、d)、LP+1.0%LA2(图e、f)和LP+1.0%LA3(图g、h)3种体系润滑下的钢球磨斑直径小,犁沟浅而细,说明LA1、LA2和LA3的加入较大程度地降低了体系的磨损。4种体系润滑下的磨斑直径存在差异,其原因可能是4种添加剂具有不同的化学结构和活性元素,影响了其形成的吸附膜的能力和发生摩擦化学反应的活性[26]。

图4 钢球磨斑表面形貌SEM图Fig.4 SEM pictures of the wear scars on the steel balls(a)(b) LP; (c)(d) LP +1.0%LA1; (e)(f) LP+1.0% LA2; (g)(h) LP+1.0% LA3; (i)(j) LP+1.0% LA4

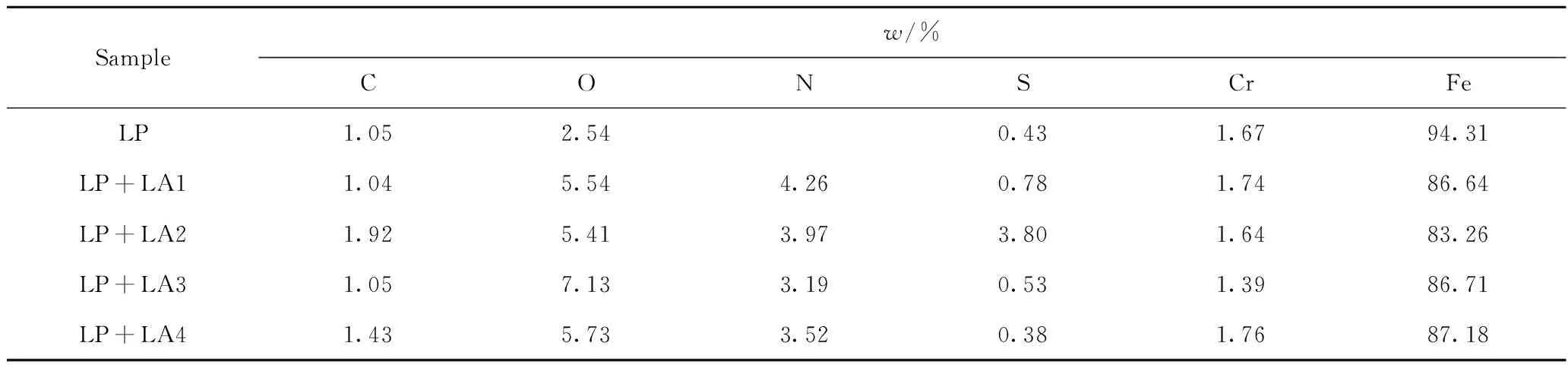

上述钢球表面的元素组成示于表6。由表6可知,含添加剂的液体石蜡润滑下的钢球表面多出了N元素,而且O和S两种元素的含量有所增加,这说明添加剂在摩擦过程中参与了摩擦化学反应。在摩擦过程中,添加剂首先通过范德华力在摩擦副表面形成单层或多层的物理吸附膜,起到一定的润滑效果,但这种物理吸附膜不稳定、易解吸[28]。随着摩擦的进行,摩擦副表面温度升高,部分添加剂分子中的极性端与新暴露的摩擦副表面发生电子交换,钢球摩擦表面形成一层含物理吸附和化学吸附的防护膜,化学吸附膜较物理吸附膜稳定,不易解吸,可以有效减少磨损[29]。随着温度的进一步升高或磨损表面引起的剪切强度增大,添加剂分子中的C-N、C=O(或C-N、C=O、C=S、C-S)断裂并吸附在金属表面,N主要生成有机氮化合物或聚合物,O(或S)主要与Fe反应生成铁的氧化物(或硫化物),因此在摩擦副表面形成了富含N和O(或O、S)等的复杂反应膜,从而提高油样的极压、抗磨和减摩性能[30]。

表6 磨斑表面元素组成的EDS分析结果Table 6 Element composition on the worn scar by EDS

3 结 论

(1)设计合成了4种具有不同结构的综合性能良好的环境友好润滑油添加剂(LA1~LA4),并采用1H NMR和MALDI-TOF-MS确证了其化学结构。

(2)4种添加剂室温下在液体石蜡中的溶解度均在2.0%以上,表现出良好的油溶性;4种添加剂的起始热分解温度都在161℃以上,能够满足实际工况要求,其中LA1和LA4能满足高温工况使用要求;4种添加剂的铜片腐蚀级别均为1a,具有优良的抗腐蚀性。

(3)4种添加剂均能明显提高液体石蜡的PB、PD值,LA2、LA3大幅度地提高了基础油的极压性能,PB值比液体石蜡分别提高了87%和61%,PD值比液体石蜡分别提高了60%和100%,具有作为极压润滑油添加剂的应用潜力。4种添加剂均能有效地提高液体石蜡的抗磨和减摩性能,添加1.0%LA1、LA2、LA3的油样的WSD较液体石蜡分别降低了45%、45%和50%;LA2和LA3平均摩擦系数比液体石蜡减小了27%左右。

(4)添加LA1、LA2和LA3的油样的长磨磨斑直径明显比液体石蜡的小,磨痕规整,犁沟浅而细;EDS结果表明,添加剂在摩擦过程中参与了摩擦化学反应,生成了复杂的防护膜,从而提高极压、抗磨和减摩的性能。

(5)LA2比LA1具有更好的极压性能,但二者的抗磨和减摩性能相当,这说明LA2分子结构中的黄原酸酯基只改善了其极压性能,而对其抗磨和减摩性能影响不大;LA3的极压、抗磨和减摩性能都明显优于LA4,这说明二酯结构的添加剂比二酰胺结构的添加剂更容易在摩擦过程中形成保护膜,从而提高极压、抗磨和减摩性能。