基于柴油介电特性快速检测其润滑性的方法研究

2019-01-18

(山东省产品质量检验研究院 山东济南 250100)

近年来,酸雨、雾霾和光化学烟雾等大气污染问题在我国一些地区时常发生,这与汽车尾气排放紧密相关。在同等功率下,车用柴油发动机排放的碳氢化合物和CO比同样性能的汽油发动机低95%,所排放的CO2也要比汽油发动机少25%,而且使用柴油发动机可比用汽油发动机节约30%(体积分数)的燃料,因此,柴油发动机具备清洁、耐用、效率高、修理费用低等特点[1]。无论从环保还是节能来看,柴油的使用量将会增大。随着环保要求的日渐严格,硫含量的降低导致柴油润滑性的问题日益突出,因此,需要有高效的柴油润滑性评定方法。

为了评定柴油的润滑性,预测柴油在燃油高压泵中对泵的磨损情况,各国学者研发了许多试验方法,主要是模拟评价方法和油泵台架试验[2]。此外,还有四球机模拟评价试验方法,用来评价液压油的润滑性能和油品承载能力,用于轻质燃料油的测试条件比较苛刻[3];全尺寸发动机油泵模拟试验依据经过长期试验后喷油的质量以及各零部件的磨损状况来判定燃料油的润滑性是否符合发动机零部件的润滑要求[4]。这些方法一般需要的试验仪器比较笨重、昂贵,试验时间较长,试验过程也比较繁琐。韦淡平[5]的研究表明,柴油的氮含量和终馏点与其润滑性能的相关性较好。吴江[6]研究发现,酸度、黏度以及多环芳烃含量等指标与军用柴油的润滑性能具有良好的相关性。管亮等人[7]依据油品组分的特性研发了介电谱仪,专门用来测定油品的介电谱数据,使用数学建模的方式对数据进行处理,然后利用HFRR所测得的结果,讨论了介电谱数据与润滑性之间的关联性,建立了数学模型和数据库来判断和测定柴油的润滑性。

本文作者利用检测介电特性的方法提取柴油中少量对柴油润滑性能有较大贡献的极性杂环化合物组分,建立介电特性快速预测柴油润滑性能的模型,对保证柴油润滑性能具有重要意义。

1 实验部分

1.1 实验样品

实验所用抗磨剂为由C6~C22脂肪酸与多元醇组成的脂肪酸酯型柴油抗磨剂,柴油为炼油厂生产的未加入抗磨剂的加氢精制柴油,主要性质如表1所示。可见,加氢精制柴油的组成相对比较简单,主要为链烷烃和环烷烃,硫含量和酸度非常低,校正磨斑直径较大。

表1 加氢精制柴油的主要性质Table 1 The main properties of hydrofining diesel oil

1.2 仪器及试剂

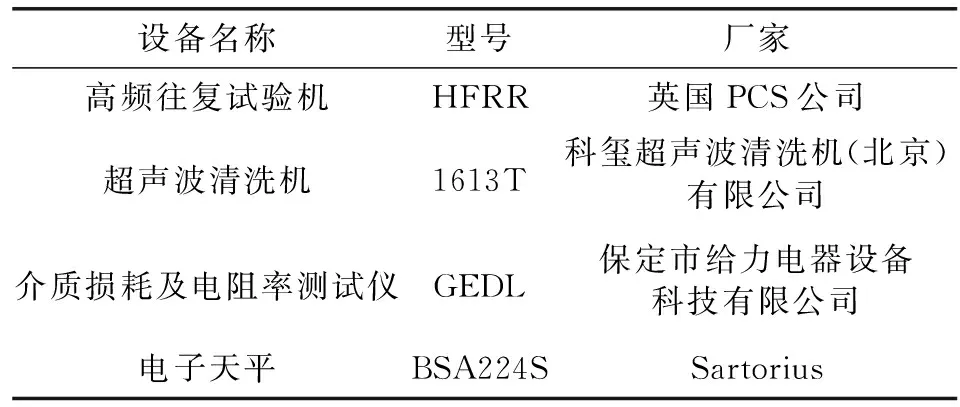

实验中用到的主要设备如表2所示。

表2 实验设备Table 2 Experimental equipment

1.3 实验方法

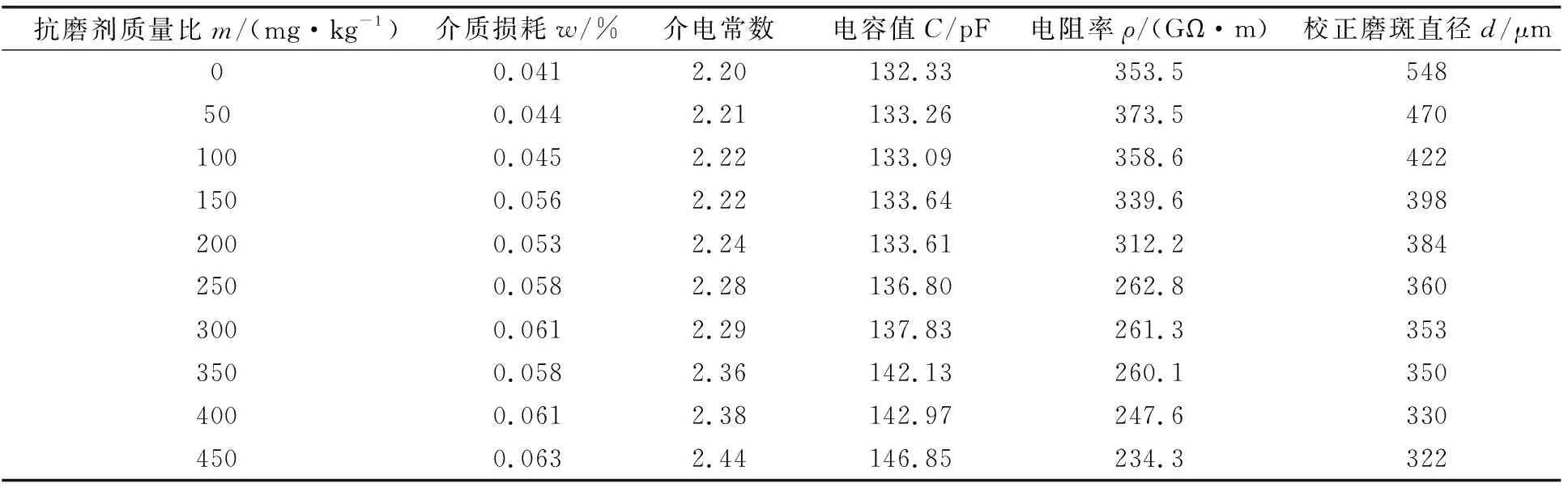

将柴油抗磨剂按比例加入柴油中,分别配制抗磨剂质量比为0、50、100、150、200、250、300、350、400、450 mg/kg的10个柴油样品,然后在60 ℃下测量其介质损耗、介电常数、电容值和电阻率。每个样品检测3次,取3次的平均值作为最终结果。测定润滑性实验前将10个柴油样品分别摇匀,然后按照SH/T 0765-2005[8]测定各柴油样品的校正磨斑直径。

2 结果与讨论

在60 ℃下,测定了10个不同抗磨剂质量比的样品的介质损耗、介电常数、电容值、电阻率以及校正磨斑直径,所测结果如表3所示。将所测得的校正磨斑直径分别绘制成随介质损耗、介电常数、电容值和电阻率的变化图,如图1—4所示。

从图1可以看出:伴随介质损耗的增加,校正磨斑直径呈减小趋势且随介质损耗的变化波动较大。介质损耗是电介质在交变电场影响下损失的能量,也就是转化成热能的那一部分能量,油相中电介质极性分子转向和位移极化需要一定的时间,且容易受极小量的可电离溶解杂质或胶体微粒的影响,在极性较大的液体中有较高的溶解和电离能力,这就导致了在校正磨斑直径较小也就是极性分子较多的情况下测得的介质损耗波动比较大。

表3 不同抗磨剂含量柴油的介电特性及校正磨斑直径Table 3 Dielectric properties of diesel oil with different antiwear agent concentration and corrected grinding spot diameter

图1 介质损耗与校正磨斑直径的关系 Fig 1 The relationship between the dielectric loss and the corrected grinding spot diameter 图2 介电常数与校正磨斑直径的关系Fig 2 The relationship between the dielectric constant and the corrected grinding spot diameter

图3 电容值与校正磨斑直径的关系Fig 3 The relationship between capacitance value and corrected grinding spot diameter 图4 电阻率与校正磨斑直径的关系 Fig 4 The relationship between resistivity and corrected grinding spot diameter

从图2可以看出:当校正磨斑直径减小时,介电常数不断增大。由于电介质一般具有固定的介电常数,表示该物质储存电场能的能力,外界变化对其干扰较小,图中介电常数与校正磨斑直径的曲线也证实两者之间的相关性很好。

从图3能够看出:伴随电容值的增加,校正磨斑直径呈减小趋势,且随电容值的变化波动较大。这是由于电容值易受空间杂散的电磁干扰,尤其是用于输出数据的信号电缆,屏蔽不好会引起检测精度误差。

从图4可以看出:伴随电阻率的增加,校正磨斑直径不断增大,且随电阻率的变化波动较大。这是由于测定电阻率时,线路中绝缘电阻较低的连线,时常会与被测试样品电阻并联,而且由于高压线发生表面电离,有一部分会泄漏到地面,电化时间的差异也会引起电阻率测量结果的误差。

从图1—4可以看出:校正磨斑直径随介质损耗、电容值、电阻率的变化规律不如随介电常数变化的有规律,可认为介电常数与校正磨斑直径有较好的相关性。为了探究校正磨斑直径与介电常数是否存在一定的关系,使用1stOpt软件对介电常数与校正磨斑直径进行了拟合,如图5所示。

图5 介电常数与校正磨斑直径拟合曲线Fig 5 Fitting curve of dielectric constant and corrected grinding spot diameter

拟合方程选用:

(1)

式中:a、b、c为拟合系数;x为介电常数;y为校正磨斑直径。

拟合结果:a=317.36,b=0.01,c=-2.18,R2=0.979 3

决定系数R2非常接近于1,结合图2可以得知介电常数与校正磨斑直径有着必然的联系。因此,在已知介电常数的情况下,可计算出柴油的校正磨斑直径,从而为测定润滑性提供参考。

3 验证分析

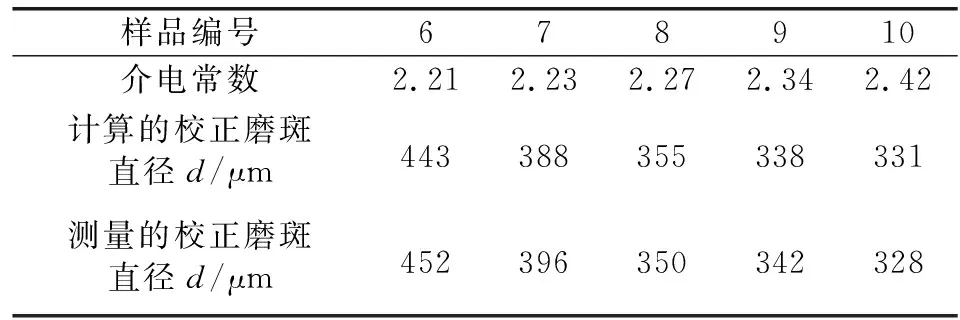

以加氢柴油B为对象,分别加入不同量的脂肪酸酯型抗磨剂B,测定其介电常数,并计算校正磨斑直径,同时运用行业标准方法直接测定的校正磨斑直径数据如表4所示。

表4 样品的介电常数和校正磨斑直径Table 4 The dielectric constant of the sample and the corrected spot diameter

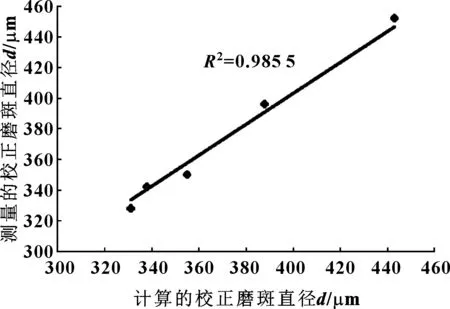

对计算出的校正磨斑直径和运用行业标准方法直接测定的值进行比较,如图6所示。可以看出:决定系数R2=0.985 5非常接近于1,两者线性拟合非常好,预测结果符合实验重复性的要求,说明不同抗磨剂对不同柴油的润滑性及介电常数的影响效果同样适用于此模型。因此可以认为通过对柴油介电常数的测定,可以直接确定柴油润滑性能。

图6 校正磨斑直径计算值和测定值比较Fig 6 Fitting the calculated value and measured value of the wear spot diameter

4 结论

(1)以未加抗磨剂的加氢精制柴油为基础,通过添加不同量的抗磨剂来研究介电特性与校正磨斑直径的相关性,研究表明,介电常数与校正磨斑直径的相关性最好。

(2)建立介电常数与校正磨斑直径的公式模型,通过不同抗磨剂对使用公式模型直接计算值与测定值比较,线性拟合很好。因此,可以通过对柴油介电常数的测定,来预测柴油的校正磨斑直径。

(3)对于加有对柴油润滑性贡献效果不同的添加剂的部分柴油样品(像许多腐蚀抑制剂抗磨剂和抗磨剂的极性较大并且有减少磨损的效果,而有些添加剂如硝基烷烃和氰类的极性也很大,却增加柴油的磨损),需预先将它们分类处理,并采用各自适合的特征进行建模,来适应对不同样品的评定,而分类方法需要进一步的探索研究。