板带厂1500宽带过跨车运输钢坯改造

2018-08-09李之庆

李之庆

(山东钢铁莱钢集团板带厂,山东 莱芜 271104)

1 过跨车运输钢坯现状

原设计过跨车额定载重量为100t。根据实际工况,为了满足过跨车自身隔热防护需要,增加了平铺耐热砖隔热层。为了实现热钢坯不变形,在过跨车上铺设一根12m长的冷钢坯作为支撑。所以过跨车的实际运载能力只有额定载荷的1/3,也就是最多载运3支钢坯。通过统计分析过跨车实际使用情况,在线使用的过跨车故障易发,平均每月出现2次故障,并且多次故障发生时,过跨车上载满热钢坯,维修人员无法靠近,导致长时间的停用,不仅浪费了检修人员精力,还影响了板带厂宽带生产线的生产组织和节奏;过跨车接坯效率低,过跨车损坏时,需要行车多次吊装,影响了热装温度。

2 过跨车运输钢坯改造成运输辊道的必要性

原设计过跨车,没有充分考虑工况恶劣的情况,在使用中暴露出来许多问题。主要体现在以下五点。

(1)过跨车中作环境状态恶劣,承受负载较大,故障频繁,严重影响了热坯的输送,影响了热装效率,增大了煤气的消耗。频繁的故障增加了检修人员的劳动强度,增加了设备维修费用。

(2)过跨车工作在两侧都是高温(>600℃)钢坯地段,导致过跨车受热辐射,各机构使用寿命严重缩短,尤其是电动机电源线受热炙烤熔化,导致线路短路。

(3)电动机绝缘等级选用H级,最高允许的温度为180℃,由于环境温度大大超过H级防护等级的设计要求,电机绝缘材料受到高温炙烤,加速老化并损坏失效,导致电机接地。更换电机空间狭小,人员作业受限,给维修带来很大不确定因素,维修时间远长于一般作业空间。

(4)减速机润滑油在高温环境下失效,减速机使用寿命降低。

(5)由于过跨车属于轨道运输,轨道安装基础至关重要。两个厂房之间设计有排水沟,势必造成一段钢轨悬空,是导致钢轨位移和断裂的主要原因。尤其是在冬季,悬空钢轨断裂频繁,主要原因是普通钢轨在温差变化明显的冬季,脆断可能性大大增加。

3 过跨车运输钢坯改造成辊道运输方案

基本思路:针对目前的设备运行状态,本着改造小、投资少的原则进行设计,改造后可提高输送钢坯效率,减少备件消耗,保证钢坯的热装炉率,去除原过跨车设计,采用40组辊道代替。

3.1 传动结构

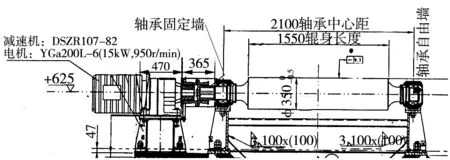

本组辊道由40根辊子组成,每根辊子由一台辊道电机通过减速机和联轴器驱动,用来承3#连铸机板坯,并将钢坯输送往原料垮。本设备辊子材料选用实心锻钢35,辊颈处喷水冷却。辊道轴承采用集中干油润滑。见图1。

图1

主要技术参数如下。

传动方式:单独传动;

辊道运输总长度:32000mm;

辊道间距:1000mm;

辊子数量:40台;

辊子类型:实心锻钢辊子;

辊身尺寸:Φ350X1550mm;

辊道速度:1.1~5.5m/s;

电机电机型号:YGP200L-6;

功率:15kW;

电压:380V;

台数:40台;

3.2 工作制度及控制

运输辊道每组辊子可实现单独调控,也可以进行集中联动控制,可由人工手动起停辊道,也可根据检测到的板坯信号自动起停辊道,工作时正转,事故及检修时可反转,工作制度为起停工作制。

3.3 润滑

运输辊道采用干油集中润滑,每根辊子上有两处润滑点,分别为驱动侧轴承座及操作侧轴承座,干油通过集中干油润滑配管及双线式干油分配器,从系统泵站间歇性的注入到设备上每个润滑点。

3.4 电气类

把3#电气室2楼原出炉辊道无触点开关柜拆除;定做两台逆变柜,并在柜内安装两台200kW西门子逆变装置(装置有新备件);把两台逆变柜安装到原出炉辊道无触点开关柜位置;制作直流连接母排把新装逆变装置与出炉辊道两台逆变装置进行连接,并通过电缆把此母排与炉区整馈母排连接;敷设两根3×120+1×70变频电缆从3#电气室2楼至原料跨过跨车附近;定做2个现场配电箱,每个配电箱内装18个40A带辅助触点断路器、电源母排、柜门指示灯,柜内线路配齐;需3×6+1×1.5高温电缆1000米,用于现场配电柜与电机的连接,敷设2根6×1.5屏蔽电缆自2#操作台至原料跨过跨车附近。

3.5 基础改造

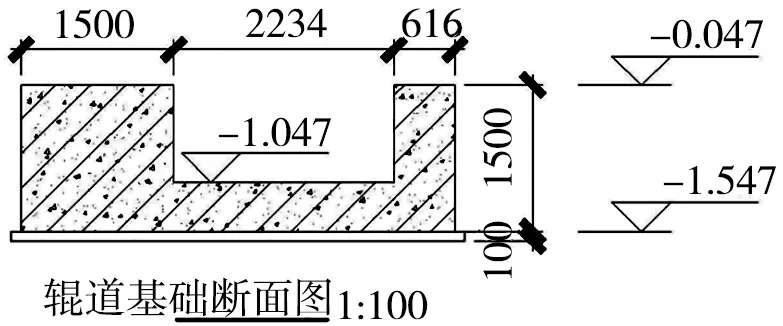

经现场测量,目前过跨车轨道炼钢段长11.5米,称体长7.4米,原料跨段长21米。通过询问宽带运行车间,计划设计最终辊道顶面标高与现有入炉侧辊道标高一致。经查图,现有辊道基础顶面标高-0.047,基底标高为-2.582,辊道固定螺栓直径为42mm,电机固定螺栓直径为36mm。考虑到改造后辊道基础实际坐落环境,将基础底面标高改为-1.500,基础中间预留宽1.5米,深1米的氧化铁皮渣沟,见图2。

图2

3.6 劳动定员

可由现有的3#操作工承担相应操作、点检维护职责。可以优化过跨车操作人员4名。

4 效益分析

4.1 节约能源

过跨车运输钢坯改造成辊道完成后,能及时的运输热坯减少热能的损耗,充分节省了煤气,每只钢坯能提高热装温度100℃,节约煤气消耗吨钢0.05GJ,年接坯总量90万吨,煤气40元/GJ,总共节约:90×0.05×40=180 万。

4.2 优化人力资源

过跨车运输钢坯改造成辊道完成后,可以实现在3#台控制运输辊道的远程控制,减少实地操作过跨车的劳动人员定额4人,每人年工资5万元4×5万元=20万元。

4.3 提高设备稳定性,减少设备维护量创效益

运输辊道改造后,可以减少设备维护工作量96个小时/年,降低维护费用30万元,提高设备利用率。

4.4 改造安全效益

避免检修人员冒着高温进入过跨车下方检修,降低维修人员的作业风险。

4.5 投资回收期

改造总投资为257万元。

投资回收期为:257/(180+20+30)=1.1年。预计1年零1个月即可收回投资。