闭开联合楔横轧光轴轧件工艺参数对力能参数的影响

2018-08-08束学道韩素涛位杰

束学道,韩素涛,位杰

闭开联合楔横轧光轴轧件工艺参数对力能参数的影响

束学道1, 2,韩素涛1, 2,位杰1, 2

(1. 宁波大学 机械工程与力学学院,浙江 宁波,315211;2. 浙江省零件轧制成形技术研究重点实验室,浙江 宁波,315211)

在阐明闭式轧制轴向凸起与稳定轧制条件基础上,采用DEFORM-3D有限元软件建立楔横轧轧制具有轴端坯料成形光轴的有限元模型,分析轴端长度、台阶倾角、台阶长度、断面收缩率等轧件工艺参数对力能参数的影响规律,并进行1:1轧制实验。研究结果表明:在轧制过程中,最大力能参数随着轴端长度与台阶倾角的增大而减小,随着台阶长度的增大先增大后减小,随着断面收缩率的增大而增大;其中断面收缩率对轧制力和轧制力矩影响最大,其次为轴端长度、台阶倾角,且轴端长度的影响大于台阶倾角的影响,台阶长度的影响最小;模拟轧制力矩与实测结果吻合较好,验证了有限元模拟结果的可靠性。研究结果可为闭开联合楔横轧工艺的轧机设计、合理确定闭式轧制轧件工艺参数和提高产品质量提供参考。

楔横轧;轴端;光轴;轧件工艺参数;力能参数

楔横轧工艺起源于19世纪初,于1961年在捷克斯洛伐克率先用于工业生产,随之成为了世界上众所周知的轴类件加工工艺。楔横轧工艺以其生产效率高、无冲击、少切削等特点冲击传统的锻造、切削工艺生产,采用此工艺的生产范围涉及电机轴、汽车变速箱二轴、汽车四联齿轮上百种零件毛坯[1]。尤其是近年来国家交通运输业高速发展,对轴类件需求激增,同时也对轧制技术提出更高的要求,要求高精度成形、高性能成性[2−4],但由于楔横轧过程中工件成形过程复杂、模具制造昂贵以及心部存在缺陷等大大制约了它的推广,为此,PATER等[5−6]研究了楔横轧模具优化设计、稳定轧制等问题;胡正寰等[7−9]对楔横轧心部缺陷的成形机理、稳定轧制条件及工艺参数的影响规律进行了研究;束学道等[10−11]研究了大型轴类件的楔横轧变形特征及楔横轧中心开裂情况。在对楔横轧凹心缺陷的研究中,位杰等[12−14]提出了闭开联合轧制方法,即先进行闭式轧制再进行开式轧制,可有效减小传统楔横轧产生凹心缺陷,并添加了挡楔,使轧件端部质量得到了明显改善,相对于传统开式轧制凹心值减小了71%。楔横轧力能参数是影响轧机的寿命、产品成形质量的重要因素之一,它对轧机的能力衡量、刚度设计、工艺优化和避免缺陷等方面将起到十分重要的作用[15]。对于楔横轧力能参数的研究,主要有彭文飞利用实测值结合接触面积的计算来反推应力系数[16],最后求得力能参数,采里柯夫等[17]利用轧件的几何尺寸来求解其接触面积,再与由实验所确定的平均法向单位压力相联求解,NELSON等[18]通过轧制力数据统计,通过贝叶斯理论建立了轧制力预测模型。束学道等[15]研究了楔横轧大型轴类件模具工艺参数和坯料直径对轧制力的影响规律,闫华军[19]研究了轧制温度、轧制速度及轧辊直径对轧制力与轧制力矩的影响规律。赵静等[20]研究了多楔楔横轧过程中温度、摩擦因素等对轧制力与轧制力矩的影响规律。综上所述,对于楔横轧力能参数的研究内容大多是对于传统楔横轧工艺过程中模具参数等工艺参数对力能参数影响规律,而关于坯料形状相关的轧件工艺参数对楔横轧力能参数的影响规律的研究很少。在闭开联合楔横轧轧制过程中,首先经过闭式轧制将原始坯料成形具有轴端坯料,再进行开式轧制成形最终产品。本文作者采用从后往前的研究顺序,对具有轴端的坯料进行开式轧制,通过有限元模拟分析加实验验证的方法,研究坯料形状相关工艺参数对力能参数影响规律,即基于DEFORM-3D有限元软件对闭开联合楔横轧开式轧制阶段进行有限元模拟,分别研究轴端长度、台阶倾角、台阶长度、断面收缩率的等工艺参数对力能参数的影响规律,以便为对减轻轧机与模具磨损、合理确定闭式轧制轧件工艺参数和提高产品质量提供参考。

1 闭开联合楔横轧稳定轧制条件与有限元模型

1.1 闭式轧制过程中凸起与稳定轧制

在闭式轧制中,轧件两端受到闭式模具的轧制力作用,会产生轴向和径向压缩,因此,会产生轴向凸起曲线,从而阻碍轧件的正常轧制,如图1所示(图中,为轧件直径,为一侧的轴向凸起高度,1为轧件一侧凸起的体积,2为轧件中间圆柱形区域体积)。从图1可以看到:轴向凸起点和点恰好对导板没有影响,轴向凸起点对轧辊和导板都会有干涉。

图1 轴向凸起示意图

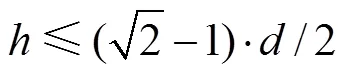

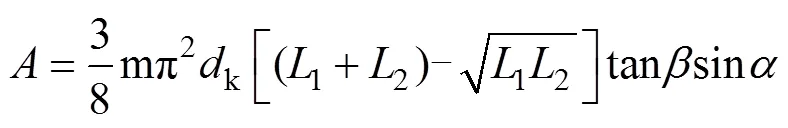

因此,对轴向凸起量需要满足

根据实际轧件受压情况,将模型简化为椭圆柱体。轴向凸起受压模型简化图如图2所示。在闭式模具轧制力的作用下,轧件受到轴向分力F和横向分力F的作用。图2中,为由轧制力产生摩擦力,N为摩擦力和轴向分力F沿接触面方向的合力。

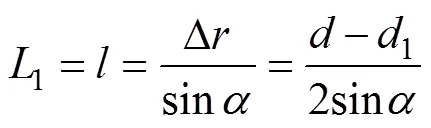

长轴长度1为

短轴长度2满足

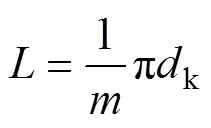

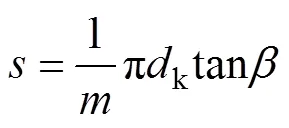

在闭式轧制过程中,轧件以轧制直径k作无滑动的滚动。设为轧辊个数,那么,在轧件转动1/圈时,轧制直径k为

展开长度为

瞬间展宽量为

椭圆横截面积为

将式(3)和(8)代入式(11)得

据胡克定律,有

因此,将式(3)和(11)代入式(13)得

又轴向凸起量必须满足:

将式(14)代入式(15)得

综上可知:在最大轧制力确定条件下,闭式成形角和展宽角确定应满足轧后直径和毛坯直径的关系式(16),这样才能避免轴向凸起干涉导板和轧辊,保证闭开联合楔横轧稳定进行。

1.2 有限元模型建立

有限元模拟先在Pro/E中建立几何模型,导入到DEFORM-3D前处理中模拟。考虑轧制对称性,为节约计算时间,采用1/2模型。坯料轧制温度设为 1 050℃,材料为42CrMo钢,采用四面体相对网格方式划分网格,网格数为32 000个,最小和最大单元分别为1.2 mm和2.4 mm,并对坯料进行对称边界设定和体积补偿。两轧辊转速设为0.45 rad/s,坯料与轧辊间摩擦因数设为2,有限元数值模拟模型如图5所示。

图3 工件受力图

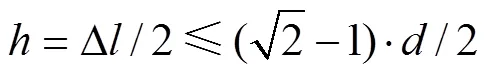

图4 轧件坯料及成品图

图5 有限元模型

2 工艺参数对力能参数的影响

力能参数为轧机零部件刚度与强度及电动机功率的计算提供了重要依据,也在一定程度上反映了轧制稳定性和模具寿命损耗程度,力能参数变化规律复杂,而工艺参数与力能参数间又存在着密切的关系[21]。主要通过单因素分析法分析闭开联合楔横轧开式轧制阶段中轴端长度、台阶倾角、台阶长度、断面收缩率4个主要工艺参数对轧制力与轧制力矩变化的影响规律,并综合分析这4个因素对力能参数的影响的主次顺序。

2.1 轴端长度对力能参数的影响

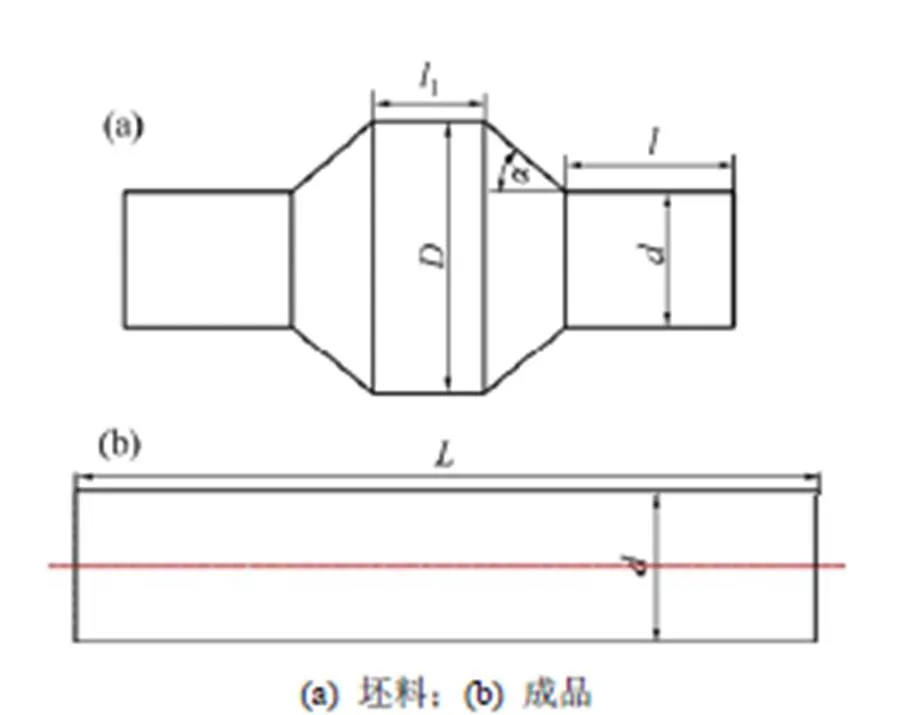

台阶长度取30 mm,台阶倾角取30°,断面收缩率取50%,轴端长度分别取10,20和30 mm。不同轴端长度下力能参数的变化如图6所示。

由图6可知:各力能参数在楔入段急剧增大,主要是因为楔入段需要较大的轧制力及轧制力矩使得坯料咬入到上下模具楔间。图6(a)所示的横向力在楔入段结束时达到最大值,但轴端长度为10 mm时峰值最大,随后呈下降趋势;进入展宽段后,横向力基本保持平稳,由于轧制部分体积相同,因此,到精整段3条曲线同时下降到0 N。图6(b)所示的纵向力中,在展宽段时,纵向力都趋于稳定,到展宽段即将结束时,轴端长度为10 mm曲线呈上升趋势后平稳,这主要是因为轴端长度短最后才能接触到直径较小处的挡板,在此之前轴端出现了较大的摆动,在进入挡板之间时与挡板发生了碰撞。轴端长度较大时也出现了上升,但并不明显。从图6(c)可见:轴向力中峰值随着轴端长度的增大而减小,展宽段比较稳定。从图6(d)可见:轧制力矩出现了与轴向力相似的变化规律。

2.2 台阶倾角对力能参数的影响

轴端长度取30 mm,台阶长度取30 mm,断面收缩率取50%,台阶倾角分别取10°,20°和30°。不同台阶倾角下力能参数的变化曲线如图7所示。

由图7可知:各力能参数在楔入段上升时几乎同步,此时台阶倾角的不同并未造成影响。图7(a)所示的横向力在楔入段结束时达到了最大值,随后呈下降趋势,台阶倾角越小,轧制部分体积越大,轧制时间就越长,可以观察到倾角为10°时,轧制时间最长。图7(b)所示的纵向力中,在展宽段时,纵向力趋于稳定,到展宽段结束时3条曲线都出现了不同程度增大,这主要是因为金属被轧制到挡板附近,进而受到挡板的作用力作用,纵向力出现了增大的现象。其中增幅最大的是台阶倾角为10°的曲线,这主要是因为台阶倾角为10°时,轴端最先进入到挡板之间,随后轧件直径较大处也与挡板产生干涉,随着轧制的进行,挡板的作用就越大。图7(c)所示的轴向力中,楔入段的峰值随着台阶倾角的增大而减小,展宽段比较稳定,当台阶倾角为30°时,轴向力最先下降到0 N。图7(d)所示的轧制力矩出现了与轴向力相似的变化规律。

(a)横向力;(b) 纵向力;(c) 轴向力;(d) 轧制力矩轴端长度/mm:1—10;2—20;3—30。

(a) 横向力;(b) 纵向力;(c) 轴向力;(d) 轧制力矩台阶倾角/(°):1—10;2—20;3—30。

2.3 台阶长度对力能参数的影响

轴端长度取30 mm,台阶倾角取30°,断面收缩率取50%,台阶长度分别取10,20和30 mm。不同台阶长度下力能参数的变化如图8所示。

由图8可知:各力能参数在楔入段急剧增大,这主要是因为楔入段需要较大的轧制力及轧制力矩使得坯料咬入到上、下模具楔间。图8(a)所示的横向力在楔入段结束时达到了最大值,但台阶长度为20 mm时峰值最大,随后呈下降趋势;当台阶长度为10 mm时,横向力基本一直下降直到为0 N,因为台阶长度小轧制部分相对较小,用时也较小,因此,展宽段变形时间短。当台阶长度为20 mm时,在展宽段时,横向力比较稳定,一定时间后横向力开始下降直到为0 N,台阶长度为30 mm的曲线展宽段时稳定时间更长。图8(b)所示的纵向力中,展宽段时,纵向力都趋于稳定,到展宽段结束时3条曲线都出现了不同程度的增大,这主要是因为金属被轧制到挡板附近,进而受到挡板的作用力,纵向力出现了增大的现象。其中增幅最大的是台阶长度为20 mm的纵向力曲线,这主要是因为台阶长度为20 mm时,轴端在轧制开始时没有受到挡板作用,随着轧制的进行轴端出现了摆动,导致轴端没有合适进入到挡板,进而使得金属堆积过多使得纵向力增幅过大。图8(c)所示的轴向力中同样是随着台阶长度的增大先增大后减小,展宽段比较稳定,随后台阶长度短的先下降直到为0 N。图8(d)所示的轧制力矩出现了与轴向力相似的变化规律。

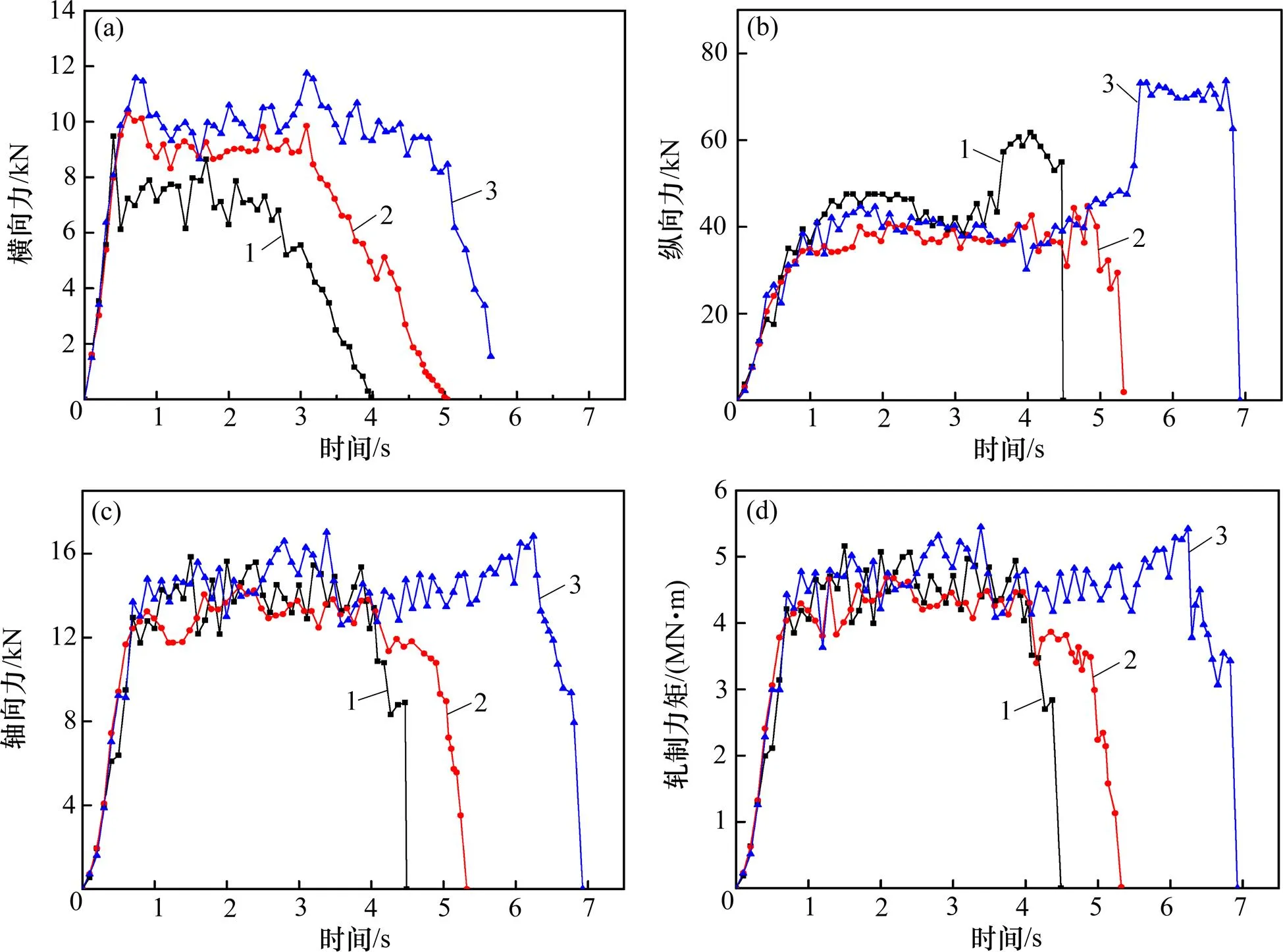

2.4 断面收缩率对力能参数的影响

轴端长度取30 mm,台阶倾角取30°,台阶长度取30 mm,断面收缩率分别取40%,50%和60 %。对轧制过程中力能参数的变化如图9所示。

图9(a)所示的横向力到达展宽段后随着断面收缩率的增大峰值也越大,之后有小幅度下降,然后保持稳定,断面收缩率越大,持续稳定越长,最后下降直到为0 N。图9(b)所示的纵向力到展宽段时,纵向力都趋于稳定,随着断面收缩率的增大先减小后增大。在较大与较小的断面收缩率展宽后期,金属受到挡板的阻挡纵向力有大幅度增大,断面收缩率越大轧制时间越长。图9(c)所示的轴向力在楔入段急剧增加,随着断面收缩率的增大,峰值也增大,随后3条曲线趋于平稳,轧制结束时都有小幅度增大。图9(d)所示的轧制力矩随着断面收缩率的增大,楔入段峰值也越大,之后比较稳定,断面收缩率越小,轧制结束也越早。

(a) 横向力;(b) 纵向力;(c) 轴向力;(d) 轧制力矩台阶长度/mm:1—10;2—20;3—30。

(a) 横向力;(b) 纵向力;(c) 轴向力;(d) 轧制力矩断面收缩率/%:1—40;2—50;3—60。

2.5 力能参数影响程度综合

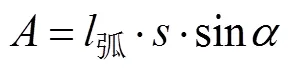

上述通过不同工艺参数对力能参数的影响的分析,结果表明各因素对力能参数有着不同程度的影响。为了进一步获得各因素对力能参数的影响主次,这里引入量纲一的参数即影响因子和影响系数对上述数据分析结果进行分析,获得各影响因子对力能参数的影响规律,如图10所示。

式中:A为影响因素值;0为影响因素初值;B为力能参数值;0为力能参数初值。

从图10可以看出:断面收缩率对力能参数影响最大,其次为轴端长度、台阶倾角,且轴端长度的影响大于台阶倾角的影响,台阶长度的影响最小。

1—轴端长度;2—台阶倾角;3—台阶长度;4—断面收缩率。

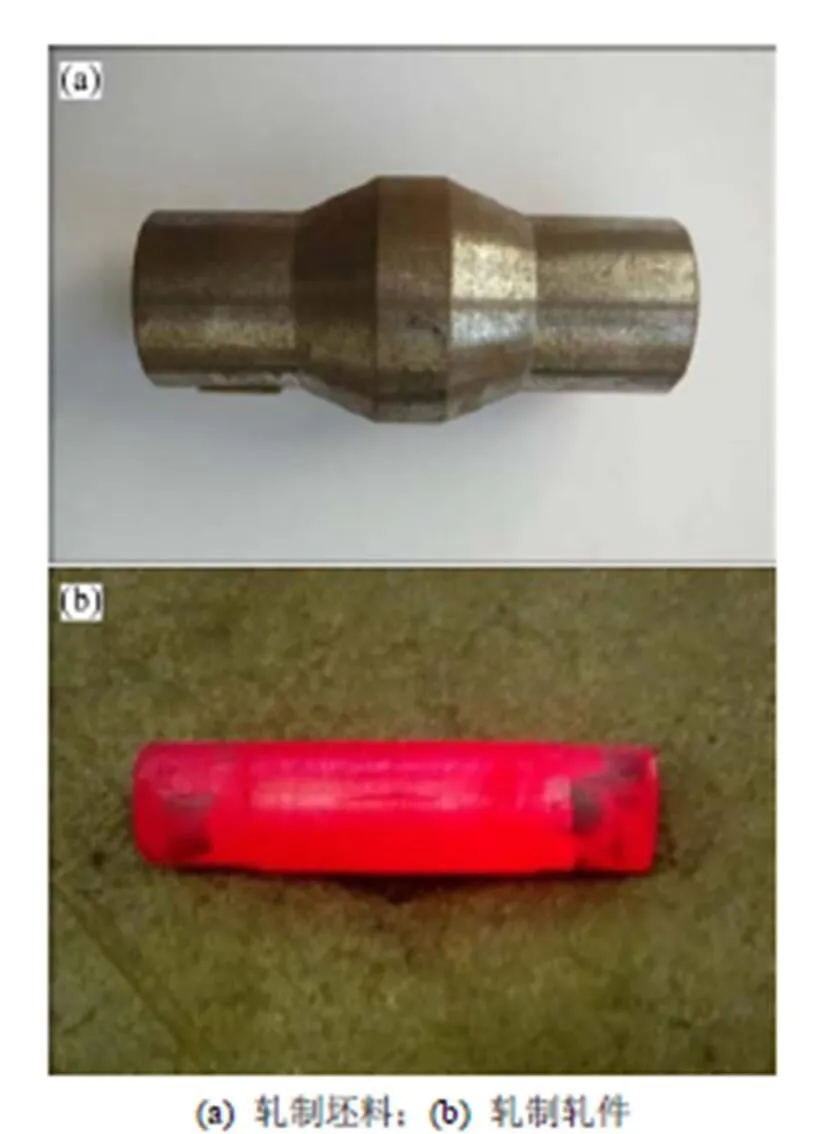

3 实验验证

整个楔横轧过程是在H630楔横轧机上完成的,通过TQ201无线扭矩传感器和BeeDate软件采集测量轧制过程中的轧制力矩。轧制现场图及无线扭矩测量系统如图11所示,轧制工艺参数如表1所示,轧制坯料及轧后形状如图12所示,实验测得和有限元模拟获得的轧制力矩对比如图13所示。

由图13可以看出:轧制力矩模拟值与实验值基本一致。产生的误差主要由以下原因造成:实验时挡板长度小于轧件长度,且能随着轧制坯料直径减小而自动调节接触位置[22],挡板始终与轧件接触,保证了轧制的稳定;而模拟时挡板难以实现这种自动调节功能,致使随着坯料直径减小,挡板将失去约束坯料的作用,无法实现稳定轧制。为此,在模拟时采用“凹”型固定挡板的处理,在轧制后期以约束直径不变的轴端部分。在实际轧制过程后期,挡板不断调整与坯料接触位置,因而造成实际轧制时间比模拟轧制时间略长。实际模拟值与实验值基本一致,变化趋势基本吻合,验证了模拟结果的可靠性。

(a) 轧制现场图;(b) 无限扭矩测量系统

表1 工艺参数

图12 轧制坯料及轧后轧件

图13 模拟与实验轧制力矩曲线对比

4 结论

1) 在轧制过程中,最大力能参数随着轴端长度与台阶倾角的增大而减小,随着台阶长度的增大先增大后减小,随着断面收缩率的增大而增大。

2) 断面收缩率对力能参数影响最大,其次为轴端长度、台阶倾角,且轴端长度的影响大于台阶倾角的影响,台阶长度的影响最小。因此,在确定轧机力能参数时优先考虑断面收缩率与轴端长度,同时,在闭开联合轧制时闭式轧制阶段应尽可能地成形较大的轴端长度和台阶倾角,以减小轧制力与轧制力矩。

3) 通过轧制实验结果与模拟结果,轧制力矩测试的实验结果与模拟结果相对误差小于0.9%,由此说明有限元模拟仿真结果具有可信性,可以反映实际生产过程中力能参数的变化情况。

[1] 胡正寰, 许协和, 沙德元. 斜轧与楔横轧原理、工艺及设备[M]. 北京: 冶金出版社, 1985: 14−16.HU Zhenghuan, XU Xiehe. SHA Deyuan. Skew rolling and cross wedge rolling principle, process and equipment[M]. Beijing: Metallurgy Press, 1985: 14−16.

[2] 束学道, SHCHUKIN V Y, KOZHEVNIKOVA G, 等. 楔横轧理论与成形技术[M]. 北京: 科学出版社, 2014: 1−10.SHU Xuedao, SHCHUKIN V Y, KOZHEVNIKOVA G, et al. Cross wedge rolling theory and forming technology[M]. Beijing: Science Press, 2014: 1−10.

[3] 赵静, 束学道, 胡正寰, 等. 汽车半轴成形技术研究现状及展望[J]. 冶金设备, 2004, 32(6): 32−34. ZHAO Jing, SHU Xuedao, HU Zhenghuan, et al. Automotive semi-shaft forming technology research status and prospects[J]. Metallurgical Equipment, 2004, 32(6): 32−34.

[4] 郭朝先, 王宏霞. 中国制造业发展与“中国制造2025”规划[J]. 经济研究参考, 2015, 37(31): 3−13. GUO Zhaoxian, WANG Hongxia. The development of China’s manufacturing industry and the “China made 2025”[J]. Economic Research Reference, 2015, 37(31): 3−13.

[5] PATER Z. A study of cross wedge rolling process[J]. Journal of Materials Processing Technology, 1998, 80: 370−375.

[6] BARTNICKI J, PATER Z. The aspects of stability in cross-wedge rolling processes of hollowed shafts[J]. Journal of Materials Processing Technology, 2004, 155: 1867−1873.

[7] 胡正寰, 张康生, 王宝雨, 等. 楔横轧零件成形技术与模拟仿真[M]. 北京: 冶金出版社, 2004: 65−108.HU Zhenghuan, ZHANG Kangsheng, WANG Baoyu, et al.Forming technology and Simulation of cross wedge rolling parts[M]. Beijing: Metallurgical Press, 2004: 65−108.

[8] 李智, 王宝雨, 左斌, 等. 汽车变速器输入轴塑性成形工艺[J].工程科学学报, 2015, 37(10): 1364−1369. LI Zhi, WANG Baoyu, ZUO Bin,et al. Forming technique for the input shaft of a vehicle gearbox[J]. Chinese Journal of Engineering, 2015, 37(10): 1364−1369.

[9] 张康生, 刘晋平, 王宝雨, 等. 楔横轧空心件稳定轧制条件分析[J]. 北京科技大学学报, 2001, 23(2): 155−157. ZHANG Kangsheng, LIU Jinping, WANG Baoyu, et al, Analysis on stable rolling condition of hollow workpiece rolled by cross wedge rolling[J]. Journal of University of Science and Technology Beijing, 2001, 23(2): 155−157.

[10] 束学道, 聂广占, 李传民.楔横轧特大型轴类件变形特征研究[J]. 冶金设备, 2007, 39(6): 6−10.SHU Xuedao, NIE Guangzhan, LI Chuanmin. Study on deformation character of over size axes during cross wedge rolling[J]. Metallurgical Equipment, 2007, 39(6): 6−10.

[11] 任广升, 张庆勇, 白志斌, 等. 楔横轧中心开裂研究[J]. 塑性工程学报, 1994, 1(4): 49−54. REN Guangsheng, ZHANG Qingyong, BAI Zhibin, et al. Study of central bursting defects in the process of crossing wedge rolling[J]. Journal of Plasticity Engineering1994, 1(4): 49−54.

[12] 位杰, 束学道, 柳传, 等. 工艺参数对闭开联合楔横轧轴件端部质量的影响[J]. 热加工工艺, 2016, 45(15): 140−144. WEI Jie, SHU Xuedao, LIU Chuan. Influence of technological parameters on end-face quality of closed-open cross wedge rolling shafts[J]. Hot Working Technology, 2016, 45(15): 140−144.

[13] 姬开宇, 束学道, 孙宝寿, 等. 基于挡楔与二次闭式的闭开联合楔横轧有限元数值分析[J]. 宁波大学学报(理工版), 2016, 29(2): 73−76. JI Kaiyu, SHU Xuedao, SUN Baoshou. et al. Finite element numerical simulation of closed-open CWR based on the block wedge and twice closed rolling[J]. Journal of Ningbo University(Natural Science & Engineering Edition), 2016, 29(2) : 73−76.

[14] 柳传, 束学道. 圆弧角对楔横轧轧件端部凹心的影响研究[J].热加工工艺, 2015, 44(15): 101−103, 108. LIU Chuan, SHU Xuedao. Research on roll-cutting blank force of Cross Wedge Rolling[J]. Hot Working Technology, 2015, 44(15): 101−103, 108.

[15] 束学道, 张康生, 胡正寰, 等. 楔横轧力能参数影响因素分析[J]. 重型机械, 2002, 50(4): 29−33. SHU Xuedao, ZHANG Kang-sheng, HU Zheng-huan, et al. Factors affecting parameters of force and energy in cross wedge rolling[J].Heavy Machinery, 2002, 50(4): 29−33.

[16] 粟野泰吉, 团野敦. 楔横轧件的金属流动[C]// 楔横轧译文集. 长春: 吉林工业大学辊锻工艺研究所, 1982: 58−67. SU Yetaiji, TUAN Yedun. The mental flow of workpiece formed with cross wedge rolling process[C]// The Translation Col-lection of Cross Wedge Rolling. Changchun: Roll Forging Institute of Jilin University, 1982: 58−67.

[17] 采里柯夫, 斯米尔诺夫. 机器制造中的楔横轧[M]. 天津大学机械制造系压力教研室译. 北京: 机械工业出版社, 1964: 46−80.TSELIKOV A I, SMIRNOV B C. Cross wedge rolling in machine manufacturing[M]. Stress Teaching and Research Section, Department of Mechanical Engineering, Tianjin University, trans. Beijing: Machinery Industry Press, 1964: 46−80.

[18] NELSON A W, MALIK A S, WENDEL J C, et al. Probabilistic force prediction in cold sheet rolling by Bayesian inference[J]. Journal of Manufacturing Science and Engineering, 2014, 136(4): 1−11.

[19] 闫华军, 刘晋平, 胡正寰. 楔横轧轧制螺旋齿形件力能参数的影响因素[J]. 中南大学学报(自然科学版), 2010, 41(1): 172−178. YAN Huajun, LIU Jinping, HU Zhenghuan. Influence factors of mechanics parameters in rolling spiral tooth parts with cross wedge rolling[J]. Journal of Central South University(Science and Technology),2010, 41(1): 172−178.

[20] 赵静, 束学道, 胡正寰. 楔横轧多楔成形汽车半轴力能参数的影响因素分析[J]. 北京科技大学学报, 2007, 29(1): 63−66. ZHAO Jing, SHU Xuedao, HU Zhenghuan. Analysis of influence factors on mechanical parameters in multi-wedge cross rolling wedge forming automobile semi-axes[J]. Journal of University of Science and Technology Beijing, 2007, 29(1): 63−66.

[21] 束学道, 邢希东, 胡正寰. 基于有限元法分析的楔横轧多楔轧制力能参数规律[J]. 重型机械, 2004, 52(6): 19−21. SHU Xuedao,XING Xidong, HU Zhenghuan. Analyzing rules of Parameter of force and energy about cross wedge rolling with multi wedge basing on FEM[J].Heavy Machinery, 2004, 52(6): 19−21.

[22] 束学道, 李子轩, 周子荣, 等. 一种楔横轧轧机的挡板装置: 中国, ZL201610080512.2[P]. 2017−10−24. SHU Xuedao, LI Zixuan, ZHOU Zirong. et al.A baffle device for cross wedge rolling mill: China, 201610080512.2[P]. 2017−10−24.

Influence of billet parameters on force and energy parameters of closed-opencross wedge rolling forming equal diameter shaft

SHU Xuedao1, 2,HAN Sutao1, 2,WEI Jie1, 2

(1. College of Mechanical Engineering and Mechanics, Ningbo University, Ningbo 315211, China;2. Zhejiang Provincial Key Laboratory of Part Rolling Technology, Ningbo 315211, China)

On the basis of clarifying axial bulge and steady rolling conditions in closed cross wedge rolling, the finite element model of the billet with shaft ends forming equal diameter shaft with cross-wedge rolling was established by DEFORM-3D finite element software. The influences of the shaft end length, the step inclination angle, the step length and the section shrinkage rate on the force and energy parameters were analyzed. A 1:1 rolling experiment was carried out. The results show that during the rolling process, the maximum force and energy parameter decreases with the increase of shaft end length and step inclination angle. With the increase of step length, the maximum force energy parameter increases firstly and then decreases, and increases with the increase of section shrinkage rate. Among them, the section shrinkage rate has the greatest influence on the rolling force and rolling torque, followed by the length of the shaft end and the step inclination angle, the influence of the shaft end length is greater than that of the step inclination angle, and the minimum is the step length. The simulated rolling torque is in good agreement with the measured result, which verifies the reliability of the finite element simulation result. The research results can provide reference for the design of rolling mill of the closed-open cross wedge rolling process, reasonably determine the technological parameters of closed cross wedge rolling and improve the quality of rolled piece produced by cross wedge rolling.

cross wedge rolling; shaft end; equal diameter shaft; billet parameter; force and energy parameter

10.11817/j.issn.1672-7207.2018.07.013

TG335.19

A

1672−7207(2018)07−1667−10

2017−07−10;

2017−10−17

国家自然科学基金资助项目(51475247);浙江省科技计划项目(2016C31018);浙江省自然科学基金重点资助项目(LZ17E050001) (Project(51475247) supported by the National Natural Science Foundation of China; Project(2016C31018) supported by the Science and Technology Plan of Zhejiang Province; Project(LZ17E050001) supported by the Natural Science Foundation of Zhejiang Province)

束学道,博士(后),教授,从事塑性加工工艺研究;E-mail: shuxuedao@nbu.edu.cn

(编辑 杨幼平)