西藏波堆水电站大坝碾压式沥青混凝土心墙施工

2018-08-07马超峰,马林

马 超 峰,马 林

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 工程概况

波堆水电站属波得藏布流域规划四级梯级水电站开发中的第三级水电站,位于西藏林芝地区波密县倾多镇境内,主要开发任务为发电。

电站大坝为碾压式沥青混凝土心墙土石坝,长×宽×高为147.7 m×7 m×44.65 m。沥青混凝土心墙高40.7 m,底 高 程2 751.5 m,顶 高 程

2 792.2 m,其中高程2 751.5~2 753.5 m间心墙厚度由2.2 m过渡至0.7 m,高程2 753.5 m以上心墙厚度统一为0.7 m。沥青混凝土心墙与基座连接处采用弧形槽连接(图1)。在心墙上下游各设置3 m宽心墙过渡层(最大粒径80 mm)。

图1 心墙与基座连接图

2 原材料、施工配合比及现场摊铺要求

2.1 原材料

波堆水电站沥青混凝土所用材料为2#水工沥青、当地白云岩粗细骨料及填料。

(1)沥青选用中石油新疆克拉玛依石化公司生产的2#水工沥青。

(2)矿料由波得藏布左岸岸坡开采的白云岩破碎后筛分形成。

2.2 沥青混凝土施工配合比

波堆水电站沥青混凝土配合比由发包人提供,再经项目部进行室内复核和现场摊铺试验后、结合工程实际情况优选出最终的施工配合比。

2.3 现场摊铺质量要求

沥青混凝土现场摊铺质量要求见表1。

3 沥青混凝土拌和站的布置

沥青混凝土拌和站布置在大坝右岸下游,距离大坝铺筑现场平均不足2 km,路况好,运输便利,可以减少沥青混凝土运输过程中的热量损失。沥青拌和站由一个沥青脱桶及储存加热设备、全自动沥青混合料搅拌设备及矿料计量、沥青计量系统组成。

4 沥青混凝土心墙施工

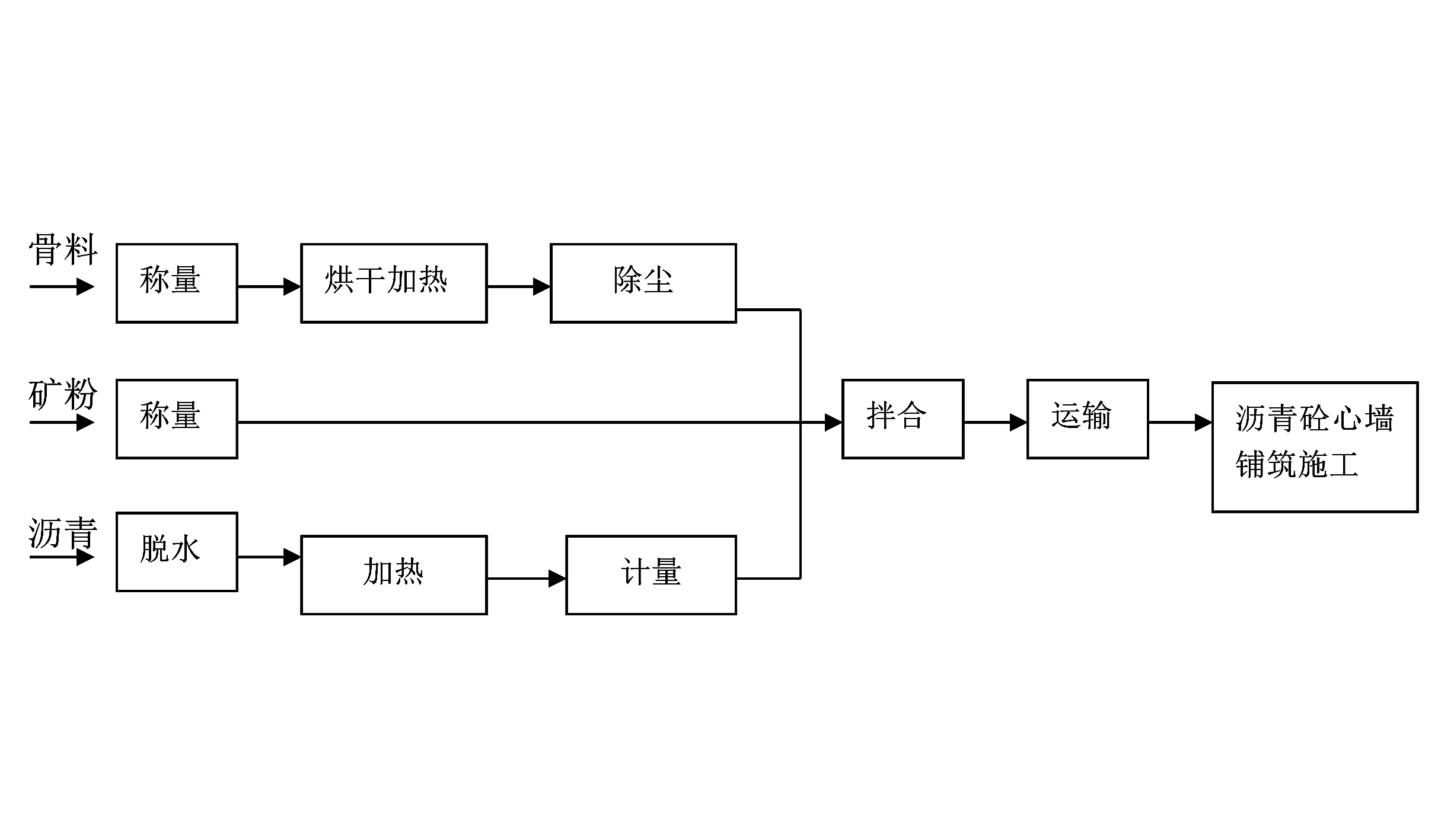

4.1 施工作业程序

施工作业程序见图2。

图2 施工作业程序图

4.2 沥青混凝土原材料的加热

(1)沥青加热:桶装沥青经脱桶后通过导热油加热至150 ℃~170 ℃。

(2)骨料加热:骨料由称量系统自动配置并经皮带机输送至提升料斗后送入加热桶加热,该系统采用柴油加热,加热温度为170 ℃~190 ℃。

4.3 沥青混合料的制备和运输

沥青混凝土采用全自动强制式搅拌机拌制,整个拌制过程通过电脑自动控制。将热骨料与矿粉(矿粉不需加热)干拌15 s,再加入热沥青湿拌50 s。沥青混凝土混合料出机口温度控制在150 ℃~170 ℃。沥青混凝土混合料通过5 t自卸车接料后由拌和站运至摊铺现场,运距1.7 km。

4.4 沥青混凝土心墙的铺筑施工

心墙沥青混凝土采用人工立模摊铺。

4.4.1 施工程序

测量放线→→支立钢模→→帆布铺盖模板→→过渡料铺筑与初步压实→→基面处理(表面清理、干燥、加热)→→人工摊铺沥青混合料→→抽掉钢模→→铺盖帆布→→过渡料碾压和沥青混合料碾压→→施工质量检查。

4.4.2 混凝土基础面的处理

沥青混凝土心墙同周边结构的连接是防渗系统结构的关键,其处理的好坏将直接影响到大坝的安全,必须予以高度重视。

(1)凿毛混凝土基础面、待混凝土强度达到设计值的70%后即可进行凿毛。采用小锤和錾子凿掉混凝土表面的乳皮并用高压风吹净,保证混凝土面平整、干燥。

(2)涂刷冷底子油:稀释剂采用汽油,其掺配比例应视气温、风力等气候条件确定,一般采用30∶70(沥青∶汽油)。

(3)涂刷沥青马蹄脂:厚度一般为1~2 cm。在施工现场采用人工拌和,对人工砂和矿粉分别加热,温度控制在150 ℃~170 ℃,然后再加入到热沥青(140 ℃~160 ℃)中一起搅拌均匀。

4.4.3 钢模安装

(1)钢模采用300 mm×8 mm×1 250 mm的钢板制作,模板两侧及模板间的连接采用限位卡连接。

(2)模板安装前在其表面涂刷废机油作为脱模剂,拼装好的模板应平整严密,尺寸准确。定位后将模板距心墙中心线偏差控制在±10 mm内。

4.4.4 过渡料的铺筑

模板立好后,用帆布遮盖心墙表面,防止砂石等杂物落入仓面内。采用1 m3反铲将掺配好的过渡料粗平,人工配合整平,松铺厚度为30 cm。心墙两侧过渡料应同时铺筑,靠近模板部位施工时要特别小心,防止模板走样、变位。

4.4.5 结合面的清理与加热

结合面要清理干净,摊铺前用煤气喷灯将结合面加热到70 ℃以上。当面层为沥青马蹄脂时不需要加热。

4.4.6 沥青混凝土混合料的运输及入仓

由于沥青拌和站距离心墙铺筑现场较近,沥青混凝土混合料拌和后采用5 t自卸汽车运至现场后卸入ZL50装载机再运至仓面入仓,人工整平,松铺厚度为28 cm,将误差控制在±2 cm内,入仓温度控制在140 ℃~170 ℃。沥青混合料在活动钢模内摊平后将钢模拔出,采用先拆模后碾压的方法可使沥青混凝土与过渡带形成犬牙交错的断面,利于两者的结合,如此实施对防止沥青心墙的塑性变形具有重要意义。钢模拆除后,立即将粘附在模板内壁的沥青混凝土清理干净,以备下次使用。

4.4.7 混合料及过渡料碾压

(1)碾压顺序及方法:采用1台1.5 t自行式振动碾碾压心墙两侧的过渡料,先静压两遍,再动碾6遍,最后碾压沥青混凝土混合料6遍。振动碾行进速度按20~30 m/min控制。沥青混凝土混合料摊铺完成后,用帆布将沥青混合料覆盖,其宽度为盖住上下游过渡料各20 cm;然后用振动碾在帆布上碾压,不仅解决了沥青混合料表面污染问题,而且保持了沥青混合料表面的温度,不产生硬壳。实践证明:经过这种方法碾压后的沥青混合料表面“返油”良好,未产生纵向裂缝。由于采用帆布遮盖,解决了沥青混凝土表面的“冷却”问题,所以,在使用振动碾碾压时,还可以采用边下料、边摊平、边遮盖、集中碾压的方法施工。当摊铺长度达到8~10 m时,用振动碾集中碾压,其压实标准以沥青表面返油为准。对振动碾碾压不到的边角部位(如铜止水附近和齿槽边角),采用重锤人工夯实,直至表面返油为止。

(2)碾压温度:碾压时的最高温度不超过150 ℃,最低温度不低于110 ℃。

4.5 沥青混凝土施工过程中应注意的几个问题

(1)沥青混凝土的铺筑应与过渡料平行施工,沥青混凝土心墙的铺筑应均衡上升,心墙基面应尽可能保持在同一高程,避免或减少横缝;因客观原因出现横缝时,其结合面坡度应等于或缓于1∶3,同时,上、下层横缝应错开2 m以上,横缝处应重叠碾压30~50 cm,用振动夯夯至表面返油为止。

(2)对于连续上升、层面干净且已压实好的沥青混凝土,其表面温度大于70 ℃即可铺筑上层沥青混合料,当下层沥青混凝土表面温度低于70 ℃时需进行加热,但加热时间不宜过长,以防止沥青混凝土老化。若已压实的沥青混凝土表面有污物则需采用人工清铲,对于无法铲掉的需加热软化后铲除。对于不合格、因故间歇时间太长或温度损失过大的沥青混合料应及时清除。清除废料时,严禁损害其下层已铺好的沥青混凝土。

(3)对两岸坡接头部位、结合槽、铜止水周围等振动碾不易到达的地方,采用人工振动夯配合重锤人工夯实至返油。

(4)对于钻孔取芯部位要随取随盖,尽可能保持孔内洁净并及时回填,回填时,先将钻孔擦干,然后用喷灯将孔壁烘干至70 ℃后再分层由人工回填捣实。

(5)振动碾在心墙上不能急刹车,心墙两侧2 m范围内禁止大型机械进入及横跨心墙。

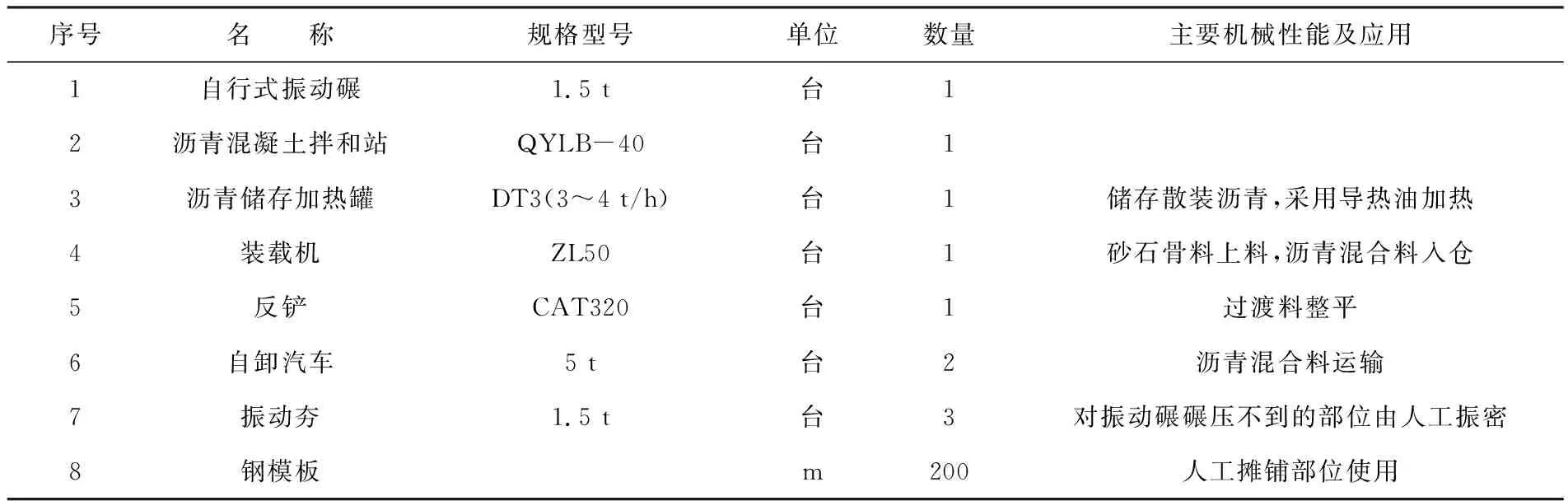

5 沥青混凝土心墙施工机械设备的配置

沥青混凝土心墙施工机械设备配置情况见表6。

表6 沥青混凝土心墙施工机械设备配置表

6 质量控制

沥青混凝土心墙施工是一种热施工,对沥青混凝土的配合比和温度控制等要求较高,施工过程中的质量控制和检测尤为重要。控制的重点主要为拌和质量控制及摊铺质量控制。

拌和站质量控制重点:①原材料质量控制;②混合料制备过程中的温度控制及外观检查;③沥青、矿料的计量控制。

摊铺现场质量控制重点:①工序质量控制;②摊铺宽度、厚度控制;③混合料入仓温度、碾压温度控制;④碾压质量控制(密度、孔隙率、渗透系数);⑤外观检查。

沥青混凝土心墙施工期间分别在出机口和摊铺现场对沥青混合料温度进行检测,每层为一个单元进行抽提试验并进行无损检测沥青混凝土指标,如密度、孔隙率、渗透系数等。沥青混凝土心墙共计完成单元工程163个且全部合格,优良率为92.3%。

7 沥青混凝土心墙埋设仪器观测资料分析

根据设计要求,沥青混凝土心墙仅埋设观测仪器4套,全部为位错计,经观测,各种测量数据平稳变化,无突变,观测结果表明:沥青混凝土心墙位移在正常范围之内。

8 结 语

波堆水电站碾压式沥青混凝土心墙至今已运行2 a,观测结果表明沥青混凝土心墙运行良好,各种指标满足设计和技术规范要求。实践证明:沥青混凝土拌和站的设备配置、拌和工艺、机械运输、碾压设备的选择及各工序人员的安排、施工工艺和方法可行,可供相关工程借鉴。