“飞渡吊装”方案在龙洞水电站地下厂房施工中的应用

2018-08-07张永,黄晓华

张 永,黄 晓 华

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 工程概况

龙洞水电站位于四川省康定市境内的大渡河右岸一级支流瓦斯河上,厂址距康定城约8.5 km,为低闸引水式电站。主要由首部枢纽、引水系统、地下厂房等结构组成,总装机容量为165 MW,安装3台单机容量为55 MW的水轮发电机组。

座环、蜗壳是水轮机的重要部件,对其法兰面与机组纵轴线的垂直度要求较高,是转轮安装定位的重要参考依据。根据施工方案,蜗壳与座环在工厂内焊接成形并进行水压试验后,将其切割成2块发运后在现场拼接并作水压试验后整体吊装。该工程蜗壳与座环单体重量约25 t。由于地下厂房施工过程中因地质条件等因素制约,取消了原设计方案之主厂房上下游墙岩锚梁,改为钢结构梁,而钢结构梁要在安装间和主厂房分别施工至发电机层以后才能进行安装,导致原利用厂房桥机吊装座环、蜗壳的方案无法实施。经研究决定,为满足厂房相关节点工期要求,座环、蜗壳拟采用 “飞渡吊装”方案进行施工。

2 方案概述及相关要求

(1)方案概述。

施工准备:在安装间卸车位置洞顶及3#机组中心对应的洞顶分别布置了1#、2#天锚,并在天锚上各穿一副滑轮组。

方案的实施:座环蜗壳设备到场后,利用1#天锚卸车,然后利用1#、2#天锚抬吊飞渡到预定安装位置放置,再利用手拉葫芦精确调整就位,最后完成座环蜗壳的组装、调整、焊接、精确安装调整及打压试验(打压所需的导叶等附件采用16 t汽车吊吊装)。保压浇筑后,将蜗壳打压试验工具拆除、吊出以备下台机组使用。

(2)工期计划。

完成座环、蜗壳的吊装、组装、调整、焊接、打压试验工期为30 d/台。

(3)主要施工依据。

①GB/T8564-2003《水轮发电机组安装技术规范》;

②JB/T8660《水电机组包装、运输和保管规范》;

③厂家图纸技术要求和有关技术文件的要求。

(4)安装质量要求。

①座环上X、Y标记与机组X、Y基准线允许偏差为1.5 mm。

②座环高程允许偏差为±2 mm。

③座环上部平面与底环配合平面的水平度允许偏差为0.05 mm/m(径向测量),最大不超过0.6 mm。

④座环上下内圆各半径差不超过0.2 mm。

3 起吊系统的设计

(1)最大荷载的确定。

经受力分析得知:在整个吊装过程中,天锚最大的受力发生在安装间垂直起吊座环、蜗壳时,实际单体重量为20.736 t(207.36 kN)。

(2)天锚设计。

天锚参数由设计单位提供:在(厂横)0+010与厂房排风洞轴线交汇处(安装间处)、3#机组中心线与厂房排风洞轴线交汇处分别布置了一组天锚,每组天锚由6根φ28,L=7 m@0.75 m×1.5 m的锚杆组成,端部由钢板组焊形成整体受力体。

(3)吊装系统的选择及验算。

根据现场条件、查规范GB 8918-2006 《重要用途钢丝绳》表11后选用相应的钢丝绳,钢丝绳破断拉力SP=207 kN=20.7 t。每个天锚滑轮组上挂6根钢丝绳。

在整个吊装过程中,钢丝绳最大受力点为吊装座环、蜗壳重量:20.736 t。

受力分析验算:

钢丝绳破断拉力SP=20.7 t

允许拉力S=SP/K=20.7/5=4.14(t)

式中K为钢丝绳安全系数,取K=5。

则:天锚吊装系统最大安全吊装重量T=S×6=4.14×6=24.84(t)>20.736(t)

故厂房天锚吊装系统能够承担设备最大件的吊装工作。

4 天锚施工

天锚按常规锚杆施工工艺施工。锚杆孔采用MQT-120/2.7型锚杆钻机造孔。钻孔要求:锚杆孔位的上下偏差不超过30 mm、左右偏差不超过100 mm,孔深偏差不超过50 mm,倾角偏差不超过2°。钻孔过程中做好钻孔记录。

锚杆施工完成后,需将锚杆组形成受力整体、待灌注砂浆强度达到使用要求后按不低于8 t拉力对锚杆进行拉拔试验,验收合格后进行钢板组接,再用25 t重钢筋作为负荷进行载荷试验,所有过程满足要求后投入使用。

5 飞渡吊装方案的实施

5.1 施工准备

5.1.1 安装前应具备的条件

(1)下游侧一期混凝土应浇筑到图纸规定的座环、蜗壳安装面高程,所有调整、加固用的座环、蜗壳埋件全部预埋完成;

(2)工作面冲洗并清扫干净,保持作业面无积水;

(3)在合适的位置放出机组X、Y中心轴线及基准高程点并复核无误;

(4)吊装前,对座环的基础尺寸进行复测,各种尺寸误差应符合规范要求,尤其是镗口的圆度误差须符合要求。

5.1.2 施工准备

(1)在计划吊装前1个月完成1#、2#天锚的施工(每组天锚由4根φ28,L=9 m的砂浆锚杆组成,端部由1块20 cm×20 cm,δ=20 mm的钢板与锚杆焊接形成受力整体);

(2)安装前,相关技术人员认真熟悉有关图纸及资料,技术负责人向其进行交底;

(3)校核安装轴线及基准高程点;

(4)安装蜗壳支撑,按基准点调好中心及高程,在座环、蜗壳上、下部标示出方向中心刻度以便于吊装时进行初步定位;

(5)在1#、2#天锚下分别布置两台5 t主卷扬机,在天锚上分别穿好32 t滑车组;布置一台辅助卷扬机,用于2#滑车组的动滑车从机组处牵引到安装间;

(6)准备并检查施工用具。

5.2 座环、蜗壳飞渡的吊装

5.2.1 座环、蜗壳的转运

将座环、蜗壳由25 t平板车转运至安装间,利用1#滑车组卸车。运输时,采用钢丝绳捆扎,在钢丝绳与肘管间加设软垫保护,运输过程中行车速度不宜超过10 km/h。

5.2.2 飞渡吊装步骤

笔者以1#机座环吊装为例进行步骤分述,2#机、3#机以此类推。

(1)拖车就位后,将钢丝绳在座环上卡好,再用两个串联的32 t卸扣卡在1#滑车组动滑车上;

(2)启动1#卷扬机,提升座环离开车厢板约200 mm,拖车开出;

(3)从卸车点到安装间边沿的安装间地面垫放木板,用于保护座环底面。松开座环至动滑车距离座环顶面约0.5 m;

(4)在千斤绳上端串联的卸扣上再增加一个32 t卸扣,卡在2#滑车组的动滑车上,即3个32 t卸扣呈Y形布置,下方1个连接千斤绳,上方2个分别连接两台动滑车。注意:3个卸扣接触位置应为U型弯,而不是销子;

(5)主卷扬机起升至座环离开地面约100 mm;

(6)卷扬机起升,同时1#卷扬机缓慢放松,将座环向机组方向渡吊。注意控制两台卷扬机的速度,保持座环距地距离约100~300 mm。如果座环振动较大,应暂停卷扬机,待振动变小后再继续操作,避免对起吊系统冲击过大;

(7)卷扬机同时放松,缓慢落下座环至安装高程面约50 mm。期间注意调整卷扬机的速度,保持座环基本在安装轴线上;

(8)使用3台5 t手拉葫芦调整座环方向后,两台卷扬机同时放松,落下座环至安装高程,临时加固;

(9)松开两台动滑车,取下座环上的卸扣。1#卷扬机起升,将2#动滑车牵引到安装间,必要时使用辅助卷扬机保持两台动滑车不翻转缠绕。

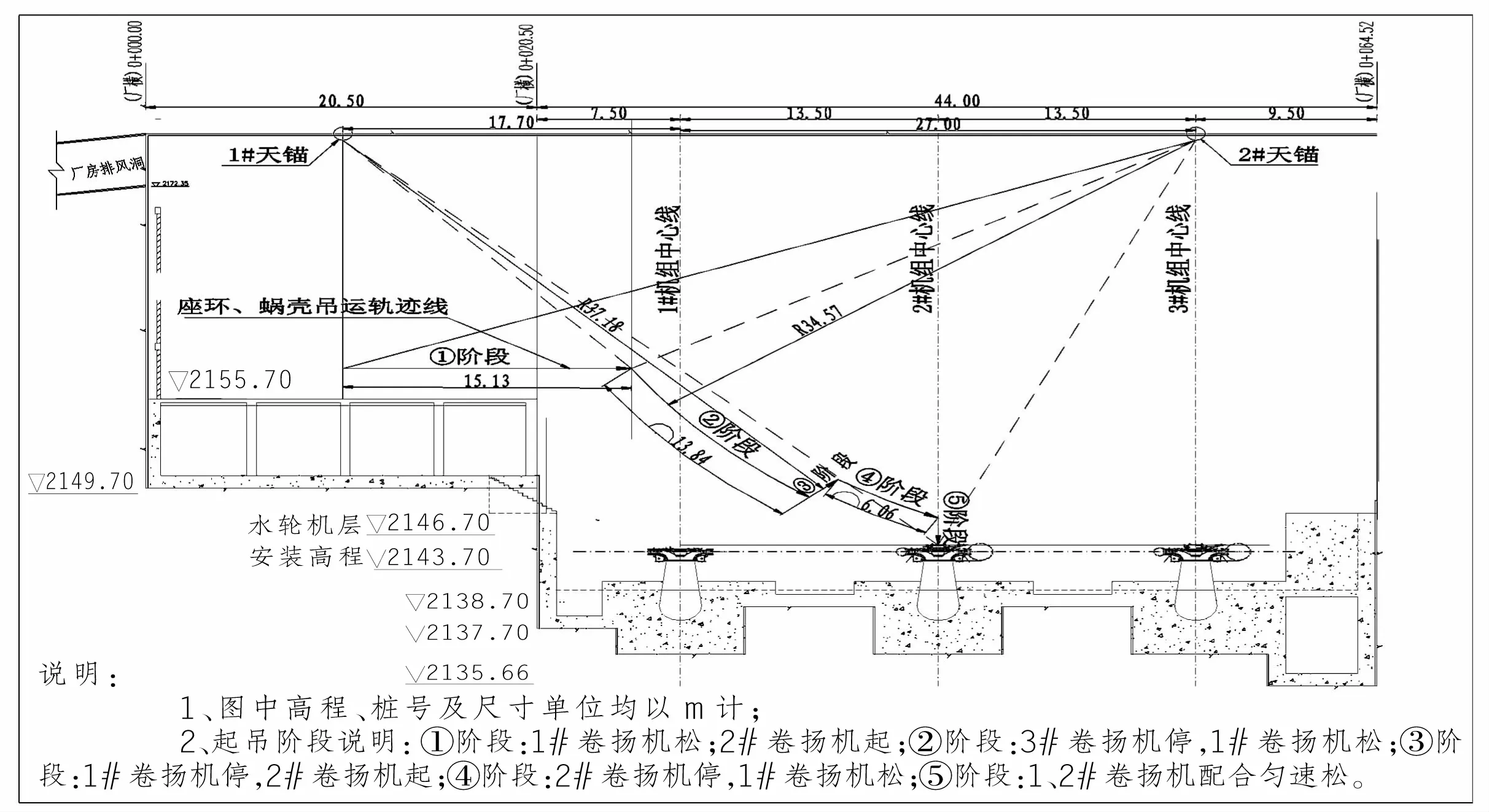

至此,一个循环飞渡吊装工作完成。接下来即可按组装准备、组装、初步调整、焊接、精确安装调整等步骤完成座环、蜗壳的调整及安装以及后续混凝土的浇筑施工。吊装情况见图1。

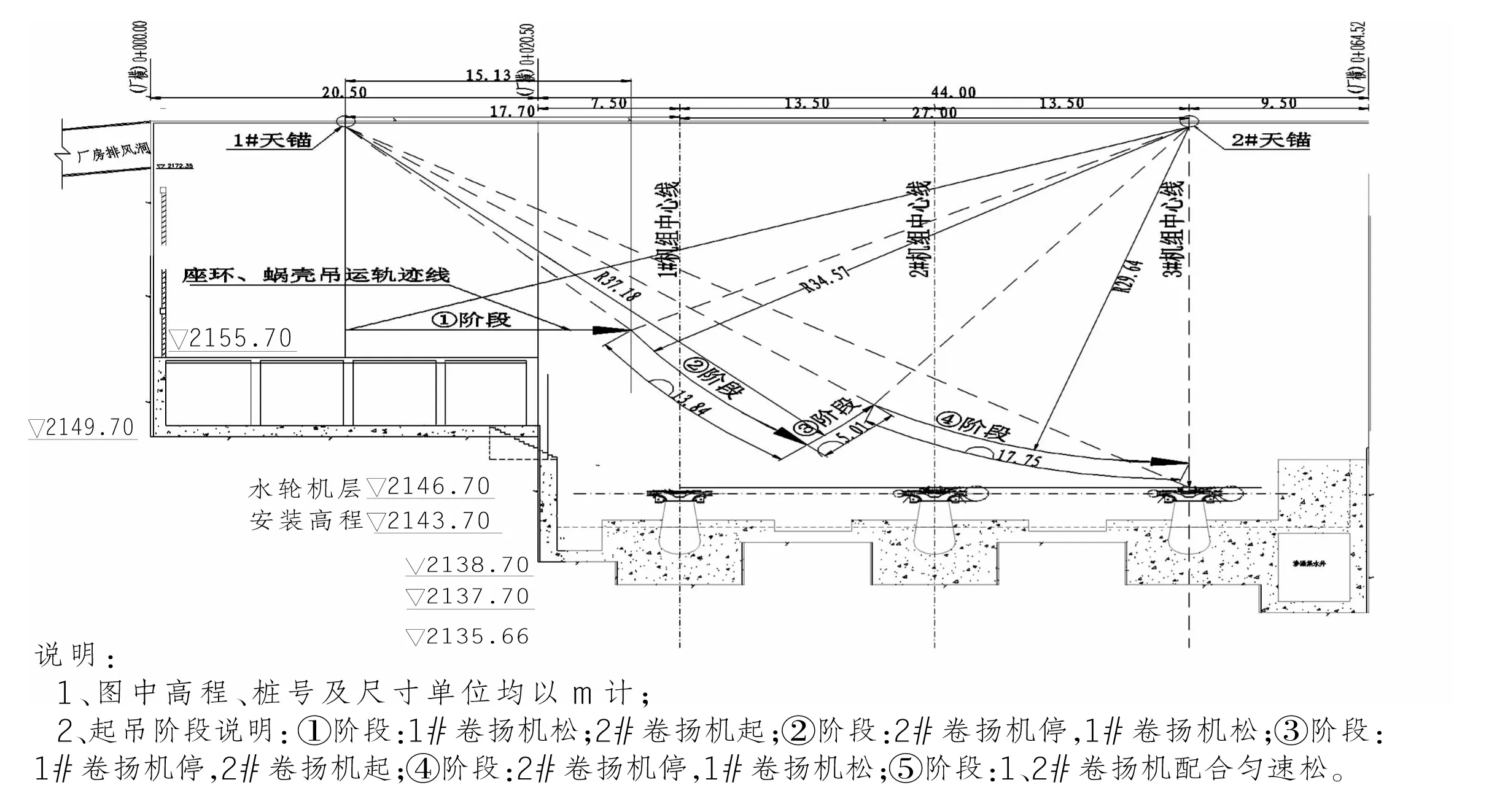

按步骤(1)~(9)进行2#、3#机座环、蜗壳的吊装。注意:2#座环、蜗壳吊装在步骤(7)操作时,2#天锚的滑车组长度过大,溜放1#滑车组不足以使座环蜗壳到达安装轴线位置,需在座环渡吊到1、2#机组大致中心位置时, 2#卷扬机需要起升约2 m;同样,3#座环渡吊到1、2#机组大致中心位置时,在1#卷扬机松开的同时,2#卷扬机需起升约5 m。2#、3#机座环、蜗壳吊装情况见图2、3。

图1 1#机座环、蜗壳吊装过程示意图

6 质量、安全及环境保护措施

(1)施工方案实施前,对所有操作人员进行多次、详细地技术交底。

(2)锚杆材料须附有生产厂家的质量证明书,并提前按施工图纸规定的材质标准以及监理工程师的指示检验锚杆性能。

图2 2#机座环、蜗壳吊装过程示意图

图3 3#机座环、蜗壳吊装过程示意图

(3)砂浆中掺入的外加剂不能含有对锚杆有腐蚀作用的化学成分。

(4)对锚杆用的水泥砂浆的配合比以及拌和的均匀性每班检查次数不少于两次,条件变化时应及时检查。砂浆随备随用,在砂浆初凝前使用完。

(5)班长必须每天对工人进行施工要求、作业环境的安全交底,交底内容包括当班主要工作内容、各个环节的操作、安全技术要求和特殊工种的配合等。

(6)进入施工现场必须按规定正确穿戴并使用安全帽、安全带、工作鞋等个人劳动防护品。

(7)高空作业时,不准往下或向上抛掷任何零配件、材料、工具及废杂物品等。

(8)临时照明要可靠并具有足够的亮度,应装设漏电开关。

(9)灌浆作业施工时,污水、废水不得任意排放,须经沉淀、净化后达标排放。

(10)焊接时,电焊条不能随便丢放,应统一放在一个地方,待焊接完成时统一收集回收处理。

(11)每道工序作业完成后,及时做到“工完、料尽、场地清”。

7 结 语

由于在项目实施过程中施工条件不可避免地会发生改变,项目部技术人员通过类比、分析,在类似项目施工方案的基础上进行了一定优化和改进,将“飞渡吊装”方案成功应用于本项目座环、蜗壳吊装过程中,使得后续工序施工未受到任何影响,施工工期满足总体进度要求。当然,若将天锚改成在竖直墙上设置锚点,该方案也同样适用于露天交通条件困难等情况,值得类似条件下吊装方案的选取借鉴和参考。