泥水平衡顶管技术在粉砂岩及细砂地层中的应用

2018-08-07李有发,杨瑞英,徐应中,郑道明

李 有 发,杨 瑞 英,徐 应 中,郑 道 明

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 工程概况

乐山市新一中片区道路工程黑桥至王河园竹公溪道路位于乐山市王河村与盘龙村之间。道路污水管干线为DN1000承插型二级钢筋混凝土管,埋深5.5~10 m,纵坡0.08%,管道全长1.66 km。其中WS1~9段及WS35~38段沿线地层分别为中等风化泥质粉砂岩、细砂层,管中线距路旁民房约10 m,距竹公溪河约3 m,且管底高程低于河内枯期水位,原规划采用挖明沟法埋管。

如果采用明挖施工,污水管不但严重影响市区交通,而且拆迁范围大,成本高,破坏竹公溪河河堤,污染大,降排水费用高,经方案对比后最终决定采用泥水平衡顶管法施工。选用NPD1000泥水平衡顶管 机,外 径122 cm,总 长360 cm,重6.5 t,切削刀盘驱动电机功率为2×15 kW,4个纠偏油缸推力为42 t,纠偏角度为2.5°,纠偏泵功率为1.5 kW,进排浆管径为100 mm。

2 施工工艺流程

施工工艺流程见图1。

3 施工方法

3.1 施工准备

3.1.1 管 材

采用F式承插型二级钢筋混凝土管(图2)。管道允许顶力计算公式为:

[Fr]=A×бc/S

式中 [Fr]为许用顶力,kN;бc为管体抗压强度,kN/m2;A为加压面积,m2;S为安全系数。

采用25 t汽车吊装、卸车。管材供应及时并满足施工强度。

图1 泥水平衡顶管施工流程图

图2 管道承插口衔接图

3.1.2 减阻泥浆的配比与拌制

设置尺寸为(长)2.5 m×(宽)2.5 m×(深)1 m半埋式循浆池、沉淀池各一个。

因减阻泥浆中的膨润土胶质价一般要求在80以上,故进场后先检测胶质价,根据检测结果确定配合比。配制时先在搅拌器内放入适量水,开动搅拌器并缓慢投入膨润土,拌和≥30 min形成泥浆,然后在贮浆池内发酵约10 h。期间间歇性搅拌防止其离析。泥浆性能指标为:比 重 为1.1~1.16;用漏斗粘度计测量的粘度>30 s;失水量 ≤25 mL/30 min;稳定性为无离析水,pH值<10。

3.1.3 工作井及后背墙

该工程所设钢筋混凝土工作井之长、宽均为5 m,边墙、底板均厚50 cm,混凝土为C35W6,沉井法施工。采用分层台阶形挖土自重破土方式沉井,每层挖深40~50 cm。墙上预留顶管孔,M5水泥砂浆砌砖封闭。工作井后靠背采用钢扳,用膨胀螺栓连接井壁且其表面平顺并垂直于管道轴线,不允许后背墙产生相对位移和弹性变形。顶管的顶力计算公式如下:

F=F0+f0×L1

式中F为总推力,kN;F0为初始推力,kN;L1为顶管单次顶进长度,m;f0为每m管子与土层之间的综合摩擦阻力,kN/m。

F0=(Pe+△P)×π/4×Bc2

式中Bc为管外径;Pe为挖掘面前的土压力;△P为附加压力。

f0=R×S+W×f

式中R为综合摩擦阻力,kPa;S为管外周长,m;W为每m管子的重力,kN/m;f为管子重力在土中的摩擦系数。

后座的反力或土抗力为总推力F的1.2~1.6倍,该工程取1.5倍,采用下式计算。

R=a×B×{r×H2×(Kp/2)+2c×H×

式中R为总推力之反力,kN;a为系数,取2.5;B为后座墙的宽度,m;r为土的容重,kN/m3;H为后座墙的高度,m;c为土的内聚力,kPa;Kp为被动土压系数;h=工作井深度-后背墙高度;φ为填土内摩擦角,查表取值。

3.2 顶管施工

3.2.1 测量放样

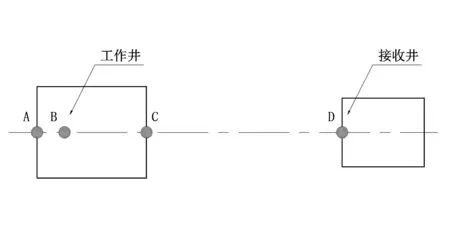

专业测量人员按图3所示布置设备安装及顶进过程测量控制点。施工中严格执行三级复测制度,即施工组测量员→项目管理部→监理工程师。

图3 测量点位示意图

3.2.2 安装及调试

(1)安 装。

安装顺序为:后靠背→导轨及后方顶→预留洞口内副导轨→洞口止水装置→泥浆系统→电路系统→后方顶液压系统。

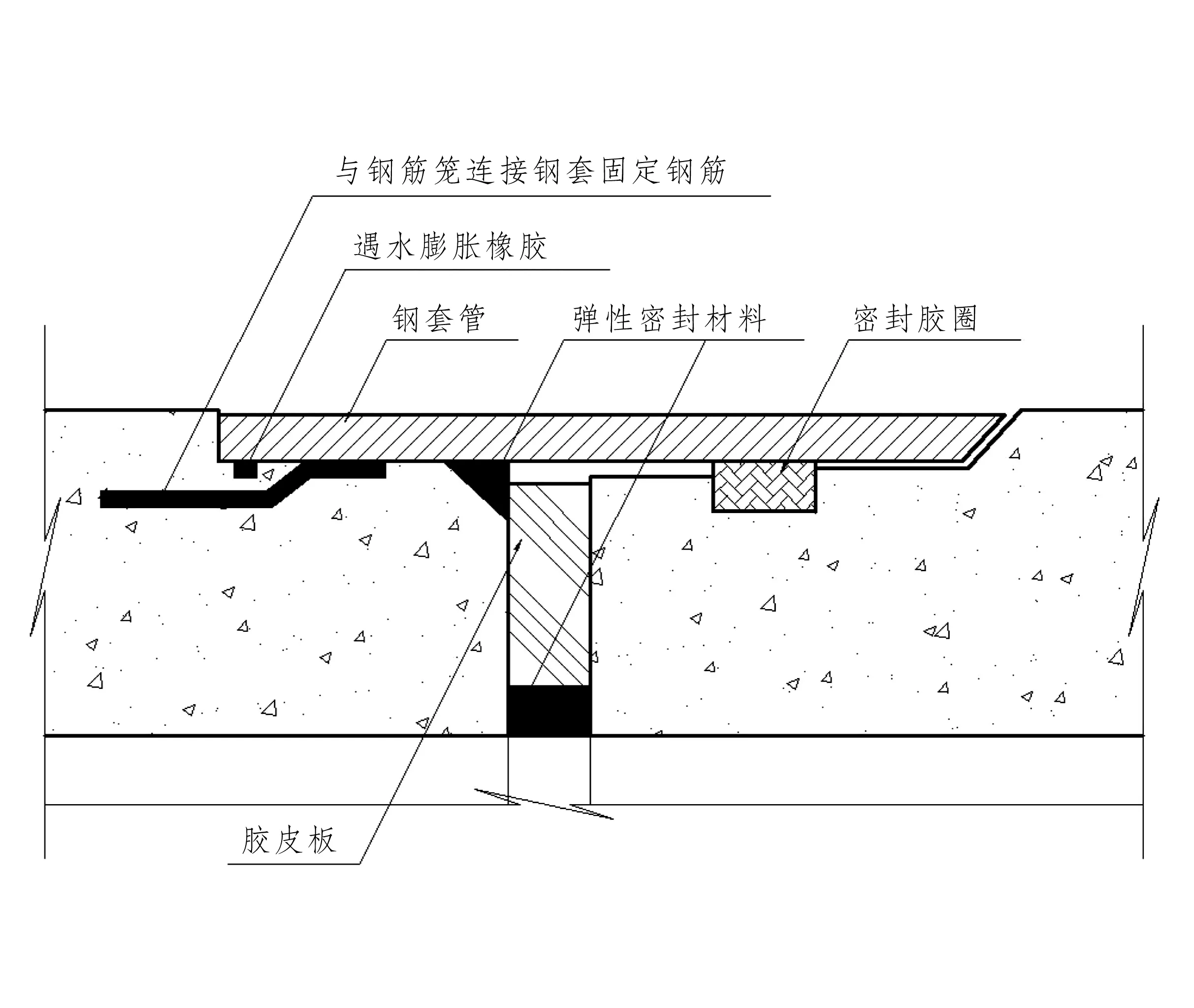

后靠背中心与轴线重合,距井壁10~20 cm,该空隙采用C30混凝土回填。机头增高装置采用钢支架。机头下井后刀盘距砖封门约1 m,放置平稳后校核导轨标高,误差≤5 mm方可凿除砖封门。顶进前,在洞口处安装一道环形橡胶止水圈。

(2)调 试。

顶管机下井前进行一次安装调试。机头的土压控制主要通过顶速进行调节,每次初顶时先调节好送水压力,然后打开机内止水阀、转动刀盘、关闭机内旁道,待流量达到80%额定值时方可顶进,送水压力通过机内压力调节完成。

3.2.3 掘进机头入土

顶管机调试正常后开始顶进施工。先破除预留洞口封门,然后开动顶管机刀盘,用主顶油缸缓慢将顶管机推入土中。在该过程中,应控制顶进速度并在顶管机左右两侧加设脚撑,防止刀盘嵌入砂土中不转而顶管机壳体旋转。

3.2.4 下管、顶进

掘进机头入土深度达安装一节管子长度后暂停顶进。在机尾部焊限位块,缩回主顶千斤顶,拆除机头后方管路,下管。管子采用25 t汽车吊吊运至井下导轨上,人工就位。拼装完毕,在工具管后管节内安装工具管辅助设备。

管节就位恢复顶进机管路后,千斤顶就位后割除限位块,先开动顶管机刀盘,然后开动主顶油缸继续顶进。如此反复,直至接收井。

3.2.5 减阻泥浆及置换封孔

泥水平衡顶管施工中的触变泥浆减摩管理是重点。采用多点对称方式,通过顶管机头尾部的同步注浆与顶管管节上预留的孔向管节外壁和周围的土体空隙中注浆。

(1)压浆设备。

注浆管路共两道。主注浆管为φ50钢管,从泥浆站直通机头,主管每间隔10 m设一个三通连接注浆支管;支管为φ25高压橡胶管,支管上设3~4个三通,连接管壁上预留的注浆孔。注浆泵、螺杆泵主、支管各一个。在每个注浆断面上均加设一组控制阀。在泥浆出口处设隔膜式压力表。承插口注浆情况见图4。

图4 注浆示意图

从机尾开始,每隔2 m设1道、共3道注浆环,以后每隔6 m设1道注浆环,每个中继站的后2节管均须设补浆环。由注浆总管至每道注浆环的支管须设1道球阀,每个注浆孔须加设1道球阀;机具尾部的注浆总管前须加设1只压力表。

在正常顶进施工时,只对第一注浆环的3个注浆孔注浆,其余注浆阀门关闭。注浆时,从工作井开始向机具方向进行,逐道对注浆环进行补浆。距离在100 m范围内,每顶进2 m补浆一次,距离在100 m以后,每顶进8 m补一次浆。中继站及管道弯折处加强补浆,补浆必须在顶进的同时进行。

(2)泥浆置换。

在单段顶管完成后,及时采用水硬性材料置换管道外壁原注入的膨润土泥浆,使管道外壁形成强度较大的浆壁,以承受上覆土压力。必要时,采用掺入膨胀剂的水泥浆以减少沉降。本工程置换的泥浆为0.6∶1纯水泥浆,注浆量按计算孔隙体积的150%控制,单位长度注浆量计算如下:

V=πDwtL×150%

式中V为单位长度注浆量;Dw为管道外径;t为管道与地层间隙理论厚度,取0.03 m;L为管道单位长度,1 m。

注浆压力根据管道深度H和土的天然重度γ而定,经验为2~3γH,土层的注浆压力宜为0.1~0.3 MPa,砂卵石层的注浆压力宜为0.1~0.2 MPa。

(3)封 孔。

泥浆置换完毕,封堵注浆孔,采用与预留注浆孔配套的封堵。

3.2.6 渣土排运

泥水平衡式顶管出土采用全自动泥水输送方式,弃土经机舱内的搅拌与泥水形成泥浆,由泥浆泵抽出排至泥浆池内,经沉淀后采用防漏自卸汽车出渣。

3.2.7 出洞措施

接收井完工后,实测预留洞门坐标,根据实测标高安装顶管机接收基座。当机头靠近接收井时,加强测量的频率和精度。当顶管到达距接收井约6 m时,开始停止第一节管节的压浆,并在后续顶进中逐渐后移压浆位置,以保证顶管出洞前形成约6 m厚的完好土塞。

当顶管机切口进入接收井洞口加固区域时,适当减慢顶进速度,调整出土量,逐渐减小机头正面的土压力,确保顶管机完好和洞口结构稳定。

3.2.8 施工要点

(1)一般采用拉杆将机头与其后5节管固定成整体,防止机头因自重下沉。本工程为岩石地层,故仅固定3节。

(2)顶进前必须事先计算每节管每m的位置、标高,以便于施工中进行控制。

在初始顶进3节管后停机进行正常纠偏。纠偏原则为“先纠高程、后纠中线、小角度连续纠偏”。必须勤测量、多微调且应有一定的提前量。纠偏角度应保持在10′~20′,不得大于0.5°。当机头倾角偏离设计要求±5%之内且激光点偏离靶心≤1 cm,或高程中线误差在±2 cm以内时,可不作调整。

(3)应连续顶进,暂停时间应小于12 h,若停顶超过12 h,须每隔4 h至少向工作面注浆一次。重新开顶前,应注浆液量≥0.2 m3/m2。

(4)当监视器中光点发生显著变化时,测量人员应到坑下对经纬仪重新复核校正并认真查找原因。测量人员校核激光经纬仪频次≥2次/班次,并保留校核记录。

(5)顶进中,土质愈硬,纠偏时顶进速度宜慢。向下纠偏(机头位置偏高)时,顶进速度宜慢不宜快;向上纠偏(机头位置偏低)时顶进速度宜快不宜慢。因土质疏松引起机头下沉产生偏离时,宜采用闷顶纠偏,其纠偏距离视纠偏效果和顶力上升量而定。

(6)顶进施工过程中,操作人员必须准确、清楚、完整、及时、详细记录顶管的各项数值。记录数据≥1次/根,≥6次/班次。在交接班时,无论该管是否完全顶进均应记录,必须履行交接班手续。

4 结 语

泥水平衡顶管技术是一种替代城市内开槽挖埋式铺管的先进技术。据乐山黑桥至王河园竹公溪道路(污水干管)工程顶管施工效果看,该技术施工占地面积小,征迁少,避免了阻断交通影响;可用于地下水压力高及变化范围较大的地段,且减小了基坑降排水及相应的环境污染;挖掘面稳定,对顶管周边的土体扰动小,顶管引起的地表(路面)沉降亦比较小,而且避免了深基坑高危施工;采用泥水管道输送弃土,连续作业,日进尺约15 m,工作效率高;主控制在地面进行操作,操作人员的环境得到了改善,值得类似工程借鉴。