FDM型3D打印机喷头温度场仿真

2018-08-07吕蒙牛晨旭杨辰飞

吕蒙,牛晨旭,杨辰飞

FDM型3D打印机喷头温度场仿真

吕蒙,牛晨旭,杨辰飞

(郑州铁路职业技术学院,河南 郑州 451460)

FDM型3D打印机通过熔融沉积的方式打印成型,打印过程中喷头部分的温度场受结构设计和冷却系统影响,在打印过程中易出现温度分布不均匀的现象,进而出现堵料问题,影响打印过程正常进行。利用CAE温度场仿真软件对FDM型3D打印机喷头三维模型进行温度场仿真,得出3D打印机喷头加热块、喷嘴以及喉管和散热铝块的温度场分布。根据温度场仿真结果,为喷头冷却系统的设计和优化提供理论依据,进而提高FDM型3D打印机的打印连续性、效率以及打印工件的表面质量。

FDM;3D打印机;CAE;温度场仿真;喷头

FDM(Fused Deposition Modeling,熔融沉积制造)型3D打印机,由于结构简单、成本低且环保性能优良,并能适应多种材料的打印成型,目前已在3D打印领域中被广泛应用[1]。但FDM型3D打印机采用熔融沉积的材料累加原理,其打印成型的关键部件之一为打印热喷头[2],喷头结构中喉管的冷却不足和喷嘴的冷却过度均会造成打印过程的堵料问题,影响打印机工作稳定性、打印质量和打印效率[3]。

在FDM型3D打印机设计过程中,首先对喷头机械结构进行三维建模,并利用CAE温度场仿真工具对喷头的冷却系统进行数据模拟,进而得出喷头三维模型的温度场仿真结果[4]。通过对比不同冷却条件下喷头关键部件的温度场仿真结果,验证3D打印机冷却系统的可行性和可靠性,并得出优化设计方案,解决FDM型3D打印机喷头堵料的问题,保证打印过程连续性,提高打印效率和工件的打印质量。

1 3D打印机喷头结构建模

通过三维制图软件对3D打印机的热喷头结构进行三维建模。图1为FDM型3D打印机双喷头三维模型,包括一个散热铝块,两组对称的不锈钢喉管、铝质加热块、加热棒和铜质喷嘴[5]。双喷头3D打印机具有两套互相独立的喉管、加热棒、加热块和喷嘴,其中加热棒、加热块、喷嘴和喉管的下半部分为热喷头的热区,打印时可独立控制两个加热棒对两个独立的加热块和喷嘴进行加热,进行两种不同颜色材料进行混色打印,也可对两种不同材质的材料进行拼接打印[6]。

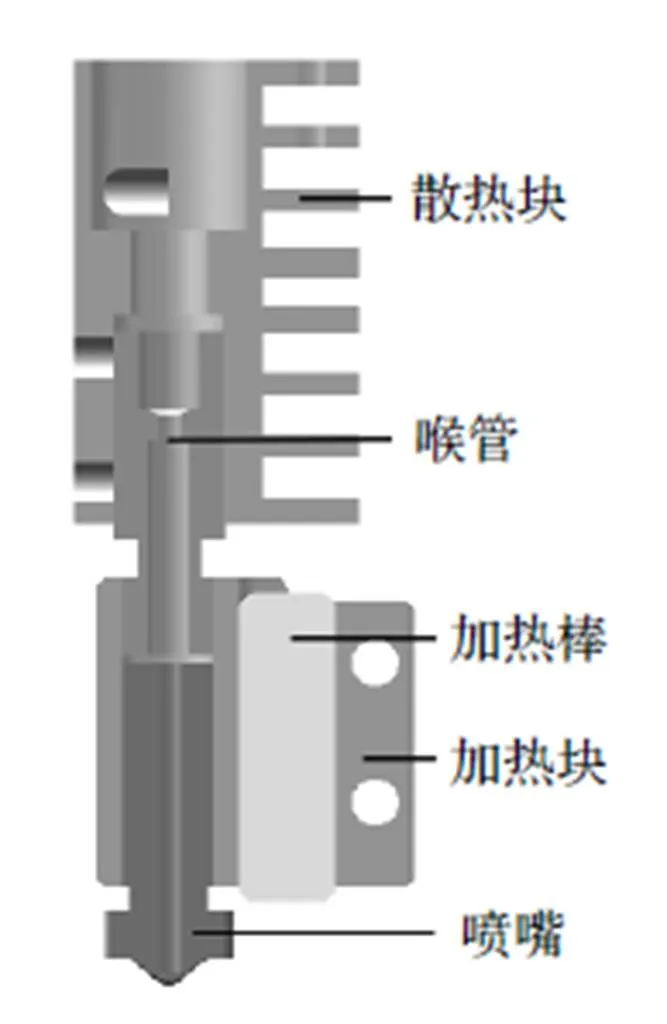

图2为3D打印机热喷头剖视图,其中喷嘴通过螺纹与加热块连接;喉管下半部分通过螺纹与加热块连接,喉管底端面与喷嘴上端面紧密贴合,喉管与喷嘴均为中空结构,中间有用于传送打印材料的通孔;加热块中加热棒产生的高温通过加热块传递给喷嘴和喉管;喉管上半部份嵌入散热铝块并通过导热硅脂与之大面积接触用于传导喉管的热量[7]。

图1 喷头三维模型

图2 喷头剖视图

打印过程中,热区集中于喉管下半部分,通过喉管向上传导的热量需要通过具有强迫风冷能力散热铝块及时散发,避免喉管上半部分出现高温导致打印材料提前软化而造成的堵料现象[8]。同时喷嘴下方施加有冷却气流,用于对喷出的热熔材料进行降温,设计时应将该冷却气流对喷嘴的温度影响尽量降低,避免喷嘴温度过低造成的堵料现象。

2 打印机喷头温度场仿真

将FDM型3D打印机热喷头的三维模型导入CAE软件进行静态温度场仿真,通过设置散热片冷却条件和喷出材料冷却条件,对喉管上半部分和喷嘴的温度进行求解,验证上述两种冷却方案的可行性。仿真步骤如下[9]:

(1)新建求解工程,选择Steady State Thermal(静态温度场求解)模式;

(2)将三维软件中建立的三维模型以igs或step等兼容格式导入仿真软件中;

(3)将各部件设置为相对应的材料,如表1,不同材料对应不同的导热率等热力学参数[10]。

表1 各部件材料

(4)加热棒为热喷头仿真模型中的热源,根据3D打印机的实际运行参数,在加热棒表面添加恒定温度210℃(FDM型3D打印机打印PLA材料的温度一般为205~215 ℃);

(5)喷头结构是由不同实体零件构造的装配体,实体间的接触面选择自动创建,因此零件之间会根据导热率的不同发生不同程度的理想热传导。

(6)对散热块表面进行空气对流和强迫风冷设置不同对流换热系数,空气自然对流换热系数为5~25 W/(m2·K),气体强制对流换热系数为20~100 W/(m2·K)。

本算例的目标结果为散热片、喉管和喷嘴的温度场分布,因此添加温度选项,然后进行求解,计算结束后即可查看温度分布图。

3 温度场仿真结果

3.1 散热片及喉管自然冷却温度仿真分析

首先将两个加热棒均设置恒定温度210℃,设置所有组件在空气中,添加空气自然对流系数12.5 W/(m2·K)[11],查看各组件自然导热过程温度分布,如图3所示。其中喷嘴和加热棒部分温度在204~210 ℃之间,喉管是喷头部分的关键连接件,其温度由下至上变化范围为204~156 ℃。已知,喉管上半部分温度达到150℃及以上则可能会造成PLA材料提前软化,软化的PLA材料在喉管内下行阻力增大,造成材料在喉管内堵塞,进而导致打印中断。因此,自然冷却方式不满足散热片和喉管的散热要求。为保证PLA材料在喉管内保持固体状态,需增加强迫冷却装置降低喉管温度。随着打印材料穿过喉管向喷嘴运动,温度升高,材料在达到或高于175℃时发生熔融,打印材料通过喉管下半部分至喷嘴的过程中由固态逐步加热变成流体状态,最终由喷嘴喷出。

3.2 散热片及喉管强制冷却温度仿真分析

为避免打印机远程送丝机构输送的打印材料在喉管上半部分发生提前软化现象,在散热块表面增加强迫风冷装置,使喉管上半部分温度保持在60℃以下。按照强迫风冷对流系数,模拟散热装置的对流系数,在散热块的散热表面增加强迫风冷对流系数100,得到温度分布如图4。在增加散热块表面的强迫风冷装置后,改变了对流系数,使散热片的热量能够及时散发,喉管上半部分温度降至42℃,保证材料在喉管以上部分不发生软化,以原有固体状态进入喉管并顺利向下运行至喷头的加热区域。

3.3 打印平台风冷对喷嘴温度分布影响

打印过程中,PLA材料通过喉管后,到达喷嘴时达到熔融温度,打印材料由固态转变 为流体状态并经由喷嘴喷出到打印平台上。为了保证打印工件的表面质量和打印效率,需对平台上已沉积的材料进行强迫风冷,保证下一层材料喷出前,前一层沉积材料已充分冷却并恢复固态[12]。

喷头工作过程中,喷嘴初始状态与平台间垂直距离在0.05~0.2 mm,喷嘴与已成型打印零件的上表面沉积材料的垂直距离同样为0.05~0.2 mm,由于喷嘴与已喷出的沉积材料距离过近,故在对已喷出材料进行强制冷却时,喷嘴部分亦会受到冷却气流的影响。因此,在喷嘴下方增加强迫风冷对流系数进行温度仿真,该对流系数用于模拟沉积材料的强迫冷却气流对喷嘴的影响,仿真结果如图5所示。

图3 自然冷却时温度分布

图4 强迫风冷时温度分布

图5 喷嘴下方强迫风冷温度分布

根据仿真结果,在增加模拟冷却气流后,喷嘴温度仍能保持在210℃左右,因此,对已喷出沉积材料的强迫风冷气流对喷嘴的温度没有太大影响,故不会影响PLA材料在喷嘴内由固态到流体状态的转变过程,能保证材料顺利由喷嘴喷出并沉积到打印平台上进行零件成型。

4 结论

通过对FDM型3D打印机热喷头结构三维建模和关键部件进行温度场仿真分析,得出以下结论:

(1)作为喷头结构中重要的连接部件,喉管上半部分所连接的散热片增加散热装置进行强迫风冷,可有效降低喉管以上部件的温度,保证PLA材料以原有固态顺利进入下方喷嘴,避免了在喉管中出现材料的提前软化、堆积和堵塞的故障;

(2)为保证零件的打印质量和打印效率,需要对喷嘴已喷出材料进行强迫风冷,该冷却气流不影响喷嘴的温度,避免喷嘴温度降低造成材料堵塞的可能。

综上所述,对FDM型3D打印机喷头的温度场仿真,能够验证打印机喷头的结构设计和喷头的冷却方法设计的合理性和可靠性,同时为打印机喷头的结构设计和喷头的冷却方法设计提供理论指导和依据,缩短样机研发、设计周期,降低实验验证成本。

[1]阴贺生,赵文豪,宋杰,徐承凯,赵佳峰. 基于三臂并联结构的桌面3D打印机[J]. 机械,2015(2):36-40.

[2]吕蒙,可心萌,牛晨旭. 并联混色3D打印机设计与研究[J]. 机械工程与自动化,2018(1):122-123,125.

[3]柳建,殷凤良,孟凡军,顾海清. 3D 打印再制造目前存在问题与应对措施[J]. 机械,2014(6):8-11.

[4]浦广益. ANSYS WorkBench 12基础教程与实例详解[M]. 北京:中国水利水电出版社,2010.

[5]韩善灵,李志勇,肖宇,徐旭. 熔融沉积成型3D打印机混色装置的研究[J]. 机械设计与制造,2015(11):112-118.

[6]施建平,杨继全,王兴松. 多材料零件3D打印技术现状及趋势[J]. 机械设计与制造工程,2017(2):13-17.

[7]吴懋亮,蔡杰,何涛,谢飞. 并联结构的3D打印系统设计与分析[J]. 机械设计与制造,2016(7):113-115,120.

[8]王君,陈红杰,龚雅静,汪泉,任军. 3D 打印机喷头组件结构优化设计[J]. 组合机床与自动化加工技术,2017(10):157-160.

[9]高德平. 机械工程中的有限元法基础[M]. 西安:西北工业大学出版社,1993.

[10]肖亮,马训鸣,要义勇,谢志宴. 3D打印喷头的热力学分析与结构优化设计[J]. 机械制造,2014(7):15-18.

[11]朱斌. 基于Ansys WorkBench的多孔铝合金传热性分析[J]. 铸造技术,2014(2):423-425.

[12]胡镔,胡万里,史长春,陶孟仑,单斌,陈定方. 基于多物理场耦合的高温FDM 喷嘴热-应力仿真分析[J]. 南昌工程学院学报,2016(4):71-74.

The Temperature Field Simulation of FDM 3D Printer Nozzle

LV Meng,NIU Chenxu,YANG Chenfei

( Zhengzhou Railway Vocational & Technical College, Zhengzhou 451460, China )

In the printing forming process of FDM (Fused Deposition Molding) 3D printer, the temperature field of printer nozzle is affected by the design of the structure and the cooling system. The FDM 3D printer nozzles tend to have the problems of uneven distribution of temperature and plugging material, which will influence the normal printing process. The temperature field of FDM 3D printer was simulated by using CAE temperature field simulation software. Therefore, the temperature field distribution of nozzle heating block, nozzle and throat tube, and cooling aluminum block is obtained. The simulation results of temperature field provides the theoretical basis for designing and optimizing sprinkler cooling system, which can also improve the printing continuity, efficiency and surface quality of FDM 3D printers.

FDM;3D Printer;CAE;temperature field simulation;nozzle

TH164

A

10.3969/j.issn.1006-0316.2018.07.007

1006-0316 (2018) 07-0028-04

2018-02-01

2016年郑州铁路职业技术学校教科研基金项目(2016JKY019)

吕蒙(1991-),男,河南泌阳人,硕士研究生,助教,主要从事机械电子工程相关专业研究与教学工作。