机械设备摩擦磨损标准铁谱图谱分析技术研究

2018-08-07姚春江陈小虎阳能军幕连好袁晓静

姚春江,陈小虎,阳能军,幕连好,袁晓静

机械设备摩擦磨损标准铁谱图谱分析技术研究

姚春江1,陈小虎1,阳能军1,幕连好2,袁晓静1

(1.火箭军工程大学 作战保障学院,陕西 西安 710025;2.火箭军驻济南地区军事代表室,山东 济南 250010)

针对铁谱分析图谱识别与诊断困难的问题,运用长期积累的知识和铁谱图,根据机械设备摩擦磨损的规律、形式与磨损程度,对铁谱图形进行分类分级,形成了正常、切削、滑动、疲劳和复合五大磨损磨粒。对各类磨损磨粒进行分级,定义各类各级铁谱磨粒的特征,形成了标准铁谱分析图,为铁谱图的可靠分析提供重要的参考。

铁谱分析;摩擦磨损;铁谱图

机械设备运行过程中必然会出现摩擦磨损,磨损会降低机械设备工作效率、加速机械报废时间、引发安全问题。机械的磨损颗粒都被润滑油吸收,油液监测技术是通过检测分析润滑油中磨损颗粒的浓度、尺寸、数量等特征[1-2],来判别润滑油质量,诊断设备的运行状态。

机械设备摩擦磨损是一个复杂过程,设备在不同的运行环境、不同的状态下会产生不同的磨损颗粒,磨损颗粒的形状、大小、数量等特征能够有效反映设备当前运行的健康状态。

铁谱分析技术[3]是从润滑油液中获取磨损颗粒,并对颗粒的形状、尺寸、材料及分布浓度等进行分析,获得一系列的特征信息,来监测设备运行状态、诊断设备早期故障,确保设备可靠运行。

铁谱图谱的精确分析是运用铁谱分析技术监测设备运行状态、诊断设备故障的前提。铁谱分析技术对分析人员要求较高,需掌握专业的设备润滑与图谱分析技术,其分析与诊断的精确性很大程度取决于人的知识和经验[4],而分类分级的标准图谱有助提高分析的精确度和可靠度。

本文利用长期积累的设备润滑铁谱图片及对设备润滑管理与故障诊断知识,对设备铁谱图进行分类分级,形成标准的铁谱分析润滑图谱,为机械设备的铁谱分析提供标准和参考。

1 铁谱磨粒分类

1.1 磨损基本形式

磨损是机械设备接触面相对运动而不停消耗的现象,也是设备运行的必然产物。机械设备在不同运行阶段,其磨损状态与磨损颗粒不同,人们可以利用磨损的程度和磨损颗粒形貌、大小判断设备运行状态,监视设备的正常运行。

机械设备主要的磨损形式以下五种[5-7]。

(1)正常磨损。是机械设备在相互接触的表面上来回滑动及碾压,然后发生疲劳,由于疲劳在纵向出现裂纹,接着向水平方向发展、脱落,最后形成磨粒。正常磨损就是混合层不断剥落、再生成、再剥落的过程。

(3)磨料磨损。是指机械设备摩擦副表面上有硬质颗粒或表面上有硬的凸体,在摩擦过程中引起的材料脱落。磨料磨损主要分为二体磨料磨损和三体磨料磨损。

(4)疲劳磨损。是相互接触的材料表面在交变应力的作用下发生疲劳,造成材料不断损耗脱落的过程。

(5)腐蚀磨损。是相对运动的两摩擦副表面,材料表面与有具有腐蚀性的介质相互作用,从而发生的一些化学或电化学反应,导致表面材料损耗的现象。

1.2 铁谱磨粒的分类

不同的磨损形式会产生不同的磨损磨粒,磨损磨粒的形貌能够有效反应当前的磨损形式,进而判别设备当前处于什么样的磨损。

因此,根据磨粒的形貌与磨损形式,铁谱磨粒可以分为以下五种。

(1)正常磨损磨粒。是指机械设备正常磨损时所产生的磨粒。根据磨损机理和形式,正常磨损磨粒是切混层部分剥落的结果,典型尺寸范围为0.5~15 μm或者更小,厚度为0.15~1 μm,长轴与厚度之比为3:1~10:1,表面光滑,如图1(a)所示。

(2)切削磨损磨粒。是由磨粒磨损产生的磨粒,其形状类似于从车床上切下来的切屑,成带状、细条状和螺旋状。平均尺寸宽约2~5 μm、长约25~100 μm、厚度约0.25 μm,如图1(b)所示。出现这种磨粒时,表明设备已经进入非正常磨损时期。

(3)滑动磨损磨粒。是在滑动磨损条件下,摩擦副表面应力超过极限,剪切层遭到破坏,形成的磨损颗粒脱落。一般为块状或条状,表面带有滑动条纹,有整齐的切口,长度和厚度之比约为10:1左右,如图1(c)所示。

物化不仅支配着工人的命运,也支配着整个社会。因为人与人的社会关联正是在实践中才得以生成,当感性的对象性活动在商品化的生产过程遭遇阻隔,人的实践活动被时间的空间化所割裂开来,那么在物化的规制下进行的劳动,则不再是属人的了,就再也不能作为社会中维系人与人交往的纽带。因此,在资本主义社会中的人,无论身处哪个阶级,他只是被打散了的孤立单子而已。一旦取消了劳动所具有的社会联结功能,物化就掌握了这个社会的命运。

(4)疲劳磨损磨粒。是在交变应力作用下,表面产生裂纹并扩展剥落形成的。疲劳磨损磨粒主要有疲劳剥落磨粒和球状磨粒。疲劳剥落磨粒通常为光滑的表面和任意不规则界面,并且具有剥落麻点和极小的磨屑。其尺寸大约为10~100 μm,宽为15~25 μm,长度和厚度之比约为10:1左右。球状磨粒是滚动轴承特有的疲劳磨损磨粒,其直径一般在1~5 μm,如图1(d)所示。

(5)复合磨损磨粒。是在极高负荷和速度下,产生的热量使油膜破裂,产生粘着和疲劳。磨粒具有粗糙的表面和锯齿形的周边,大颗粒表面上有擦痕,其尺寸大小在1~150 μm,主要尺寸与厚度之比在4:1~10:1,如图1(e)、(f)所示。

图1 不同磨损类型的铁谱图

2 铁谱磨粒磨损程度分级

铁谱磨粒的类型能够有效反应当前设备处于什么样的磨损状态,但是不能有效反应当前设备摩擦磨损的程度,不能有效判定当前设备处于的故障级别。因此,本文根据长期积累的经验,对现有的大量铁谱分析图谱进行了分类分级,为铁谱技术分析提供图谱标准。

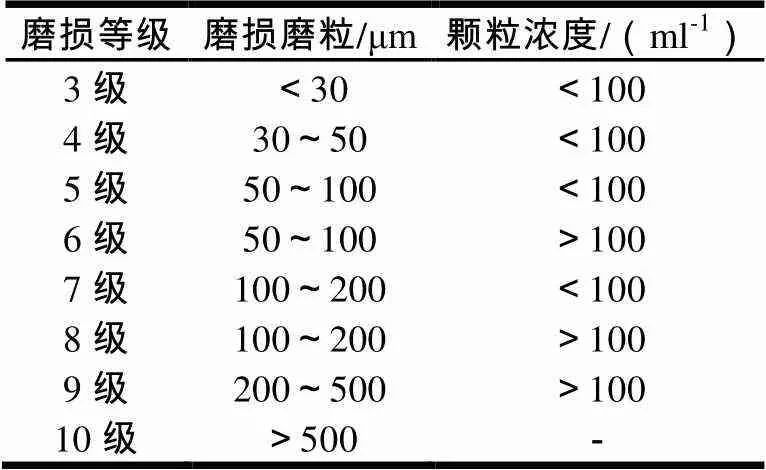

根据设备运行状态与摩擦磨损分析,将标准铁谱分为10级,其中正常磨损分为1~10级,其他磨损状态分为3~10级,不同分级代表着机械设备早期磨损直至严重磨损过程中不同磨损程度的典型磨损磨粒特性。

2.1 正常磨损磨粒分级

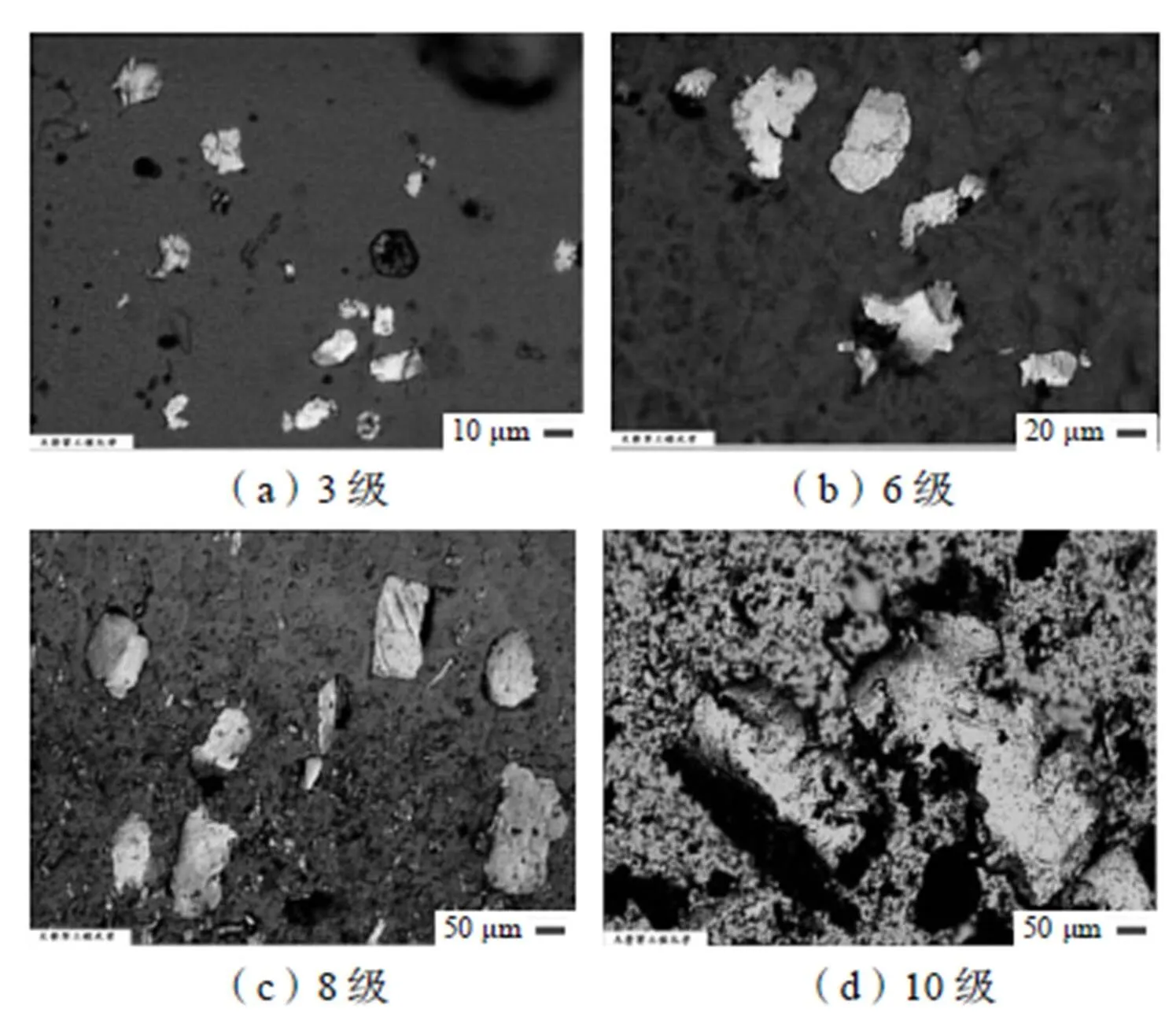

正常磨损磨粒分级分为10级,如表1所示,随着级数的增加,其磨损程度从轻度磨损逐渐过渡到严重磨损。部分典型正常磨损磨粒分级图谱如图2所示。

表1 正常磨损分级标准

图2 典型正常磨损磨粒分级图

因正常磨损磨粒尺寸较小(通常小于30 μm),数量大,很难根据尺寸分布确立可量度的标准。因此,标准图库根据DR(DS+DL)的浓度(DS代表大颗粒>5 μm所含浓度、DL代表小颗粒1~2 μm所含浓度)定义不同磨损程度等级。从7级以上通常是长期高负荷工作下磨损比较严重的程度。

2.2 其他磨损磨粒分级

相比于正常磨损磨粒来说,切削磨损磨粒、滑动磨损磨粒、疲劳磨损磨粒和复合磨损磨粒要大很多,所以它们的分级主要依据磨粒的尺寸大小,根据不同磨损程度对应的不同磨损磨粒大小进行分级,依据磨粒对应的磨损程度,分为3~10级,如表2~表5、图3~图6所示。

表4中,9级颗粒氧化,呈现蓝或暗黑的回火色,大球形颗粒,氧化颗粒最大直径50 μm;10级颗粒氧化明显,形成黑色氧化物,大的球状颗粒,氧化颗粒最大直径100 μm。

表5中,3~6级由正常磨损、异常滑动磨损颗粒和早期片状疲劳磨损颗粒组成;7~9级由异常滑动磨损颗粒及疲劳磨损颗粒组成、10级由严重异常滑动磨损颗粒和疲劳磨损颗粒组成,严重氧化,颗粒最大直径大于100 μm。

表2 切削磨损磨粒分级

图3 典型切削磨损磨粒分级图

表3 滑动磨损磨粒分级

图4 典型滑动磨损磨粒分级图

表4 疲劳磨损磨粒分级

图5 典型疲劳磨损磨粒分级图

3 结论

针对润滑油液铁谱分析技术中铁谱图片难以分析的问题。运用长期积累的知识与收集的大量润滑油液分析铁谱图片,根据机械设备摩擦磨损的规律,对铁谱图按照磨损的形式进行分类,形成正常、切削、滑动、疲劳和复合五大磨损磨粒,并根据磨损严重程度,对各类磨损类型进行分级,定义了各级磨损磨粒,形成了各类各级典型标准图谱。本文形成的标准铁谱分析图谱,可以有效提高铁谱分析的可靠度、降低对分析人员的专业要求,同时可以为铁谱图谱的自动分析提供标准支持。

表5 复合磨损磨粒分级

图6 典型复合磨损磨粒分级图

[1]陈卓. 浅淡润滑油的铁谱分析[J]. 山东工业技术,2015(1):43.

[2]严昌勇. 铁谱分析在生产中的应用[J]. 有色设备,2016(5):37-39.

[3]张鄂. 铁谱技术及其工业应用[M]. 西安:西安交通大学出版社,2001.

[4]李群,刘同冈,张弛,赵金宝,张海聪. 煤矿机械磨损工况铁谱综合分析方法研究[J]. 煤炭技术,2017(36):291-293.

[5]毕举. 铁谱图像磨粒分割评价方法的研究[D]. 南京:南京航空航天大学,2016.

[6]秦润轩,卞磊,张红磊. 铁谱分析法在某型船舶柴油机的故障诊断中的实际应用[J]. 中国修船,2015(2):36-39.

[7]刘江然. 基于油液分析的盾构机状态监测技术研究[D]. 石家庄:石家庄铁道大学,2016.

Research on Standard Ferrography Atlas Analysis Technology for Friction and Wear of Mechanical Equipment

YAO Chunjiang1,CHEN Xiaohu1,YAN Nengjun1,MU Lianhao2,YUAN Xiaojing1

( 1.Combat Support College, Rocket Force University of Engineering, Xi’an 710025, China; 2.Military Representative Office of Rocket Army in Ji’nan, Ji’nan 250010, China)

In order to solve the identification and diagnosis difficulty of ferrography analysis atlas, Classification and classification of Ferrography are established by using knowledge and long-term accumulation of iron ferrography, and according to the regularity, form and wear degree of friction and wear of mechanical equipment. Five wear debris are formed, including normal wear, cutting wear, sliding wear, fatigue wear and composite wear, The classification of various wear debris is carried out, and the various levels characteristics are defined, and a standard ferrography analysis atlas is formed. This provides an important reference for the reliable analysis of ferrography.

ferrography analysis;friction and wear;ferrography atlas

TH117.1

A

10.3969/j.issn.1006-0316.2018.07.015

1006-0316 (2018) 07-0063-05

2018-02-02

姚春江(1979-),男,浙江嵊州人,博士,讲师,主要研究方向为装备维修保障。