修井作业用新型摆臂机构的研究

2018-08-07王帅帅李殿起张少华汪鹏飞

王帅帅,李殿起,张少华,汪鹏飞

(沈阳工业大学 机械工程学院,沈阳 110870)

0 前言

为了提高修井作业的工作效率和降低工人的劳动强度,使工作人员处于一个良好的工作环境,本人根据当前已有的修井作业的工作状态,为了更好适应油田中、小作业的需要,对原有的摆臂机构进行了改良和设计[1],。在原有的摆臂机构的结构上进行改进,将外部的动力装置设计在机构的内部。改进后的摆臂机构不仅在外观上结构紧凑,而且可以间接提高其工作寿命。在摆臂机构内部的各部件通过斜齿连接,增加了其动力传动的稳定性。

1 新型摆臂机构的设计

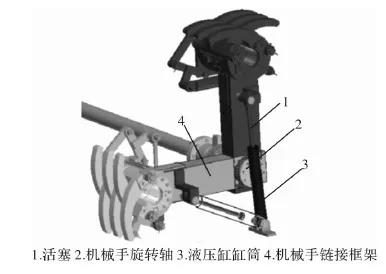

改进前的摆臂机构如图1所示,其主要是通过液压伸缩杆带动机械手的旋转运动,实现从水平状态到竖直状态[2]。

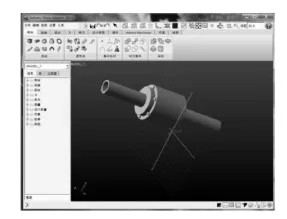

本文采用CAXA对装置进行了二维的设计,如图2所示。将摆臂机构的主要部件设计在了装置的内部,使整个装置外观简洁和紧凑,而且相对于暴露在外面的结构部件,直接排除了外在因素对工作部件的损耗,间接地提高了工作部件的寿命液压作为动力装置[3,4],也使装置在运动的平稳性方面有所改善。

图1 改进前的摆臂机构

图2 新型摆臂机构的内部结构二维图

1.1 摆臂机构的工作原理

如图2所示,在装置内部,摆动油缸与外部装置为固定连接,芯轴的顶部与装置的夹持装置连接,摆动活塞与摆动油缸和芯轴通过斜齿啮合。在液压油的压力作用下,摆动油缸会向上运动作直线和旋转运动,由于摆动油缸是固定的,因此摆动油缸会给摆动活塞提供一个反向的作用力,而摆动活塞将带动芯轴作旋转运动从而实现装置摆臂的运动。在整个装置中,将采用液压压力作为动力,在斜齿的设计过程中要考虑到密封,以实现装置稳定的动力输出。在图2中,可以看出摆动油缸、芯轴和摆动活塞的斜齿部分的端口都采用密封垫进行密封,以便最大程度上实现装置的密封。

1.2 摆臂机构的主要尺寸计算

摆动活塞作为一个中间介质,在液压的推力下,活塞向上运动,活塞通过斜齿轮与油缸啮合,因为油缸是固定的,在达到行程时,活塞相对于油缸旋转α角度。当芯轴与活塞通过斜齿轮啮合时,在达到行程时,芯轴相对于活塞也是旋转α角度。在设计过程中,由于油缸与活塞的齿轮啮合的螺旋方向和活塞与芯轴的啮合的螺旋方向相反。因此,芯轴相对于油缸来说,在达到行程时,芯轴则旋转了2α角度。所以,当要求芯轴旋转90°,那么角度平均分配到螺旋角度上,应该是内外各45°。

S=Dπ

(1)

式中,S为分度圆周长;D为分度圆直径。

分度圆周长S与导程L、螺旋角β三者关系为

(2)

假设芯轴旋转90°,将角度分配到摆动活塞和摆动油缸上则各是45°。那么行程与螺旋角之间的关系为

(3)

式中,m为行程;β为螺旋角。

(4)

将行程设置成100 mm,则对于油缸来说,β1=16.62°,其中D1=304 mm。

对于摆动活塞来说,β2=13.26°,其中D2=240 mm。

2 采用ANSYS对斜齿部分进行强度分析

在已完成的三维模型的基础上,需要对斜齿啮合的部分进行有限元接触强度分析,来确定斜齿部分是否符合设计要求[5]。

2.1 确定单元属性

将模型导入ANSYS中之后,需要对模型进行属性设定:材料设置为40Cr,其弹性模量E=2.06×1011Pa,泊松比μ=0.3,密度为7 850 kg·m-3。

2.2 网格划分

在有限元分析的过程中,网格的数量对计算结果有显著的影响。一般来说,网格越密集,计算结果就会相对越精确,但是同时也增加了计算时长。因此,在网格划分的过程中,要统筹兼顾到这两个因素。为了保证计算结果收敛,需要改善网格划分的质量,因此应预先估计出大致的应力变化范围和趋势,在应力集中及应力梯度变化较大的齿根以及齿面接触区域进行网格细化,细化程度采用一级。为了保证力的收敛性,网格细化过程中要缓慢变化[6,7]。

图3 模型的网格划分图

2.3 施加载荷与约束并求解

在Workbench中进行有限元分析时,为了降低计算时间,并没有对整个斜齿进行分析,而是选择了芯轴和摆动活塞的斜齿啮合的部分。在芯轴上施加一个90 000 N·mm的力矩,并将摆动活塞设置为固定,检测齿轮的斜齿部分的等效应力的分布情况。

图4 模型的等效应力图

如图4所示,齿轮在齿顶部分的应力集中,且承受的最大值为0.3 MPa。符合设计要求。

3 对整个装置进行Adams运动仿真

3.1 将三维模型导入Adams中并添加约束

首先需要将UG中的三维模型以STEP的格式导入ADAMS软件中如图10所示。然后为装置添加约束:摆动油缸为固定,在上、下端盖和摆动油缸之间施加固定副,限制其运动;摆动油缸的内部与摆动活塞的外部通过斜齿连接在一起,给其施加转动副,使活塞可以实现旋转运动。摆动活塞内部和芯轴的外部也是通过齿轮连接,也给其施加转动副,使芯轴和摆动活塞之间也能实现联动[8]。因为摆动活塞在运动过程中,不仅会实现转动还会实现移动,因此在摆动活塞上也要施加一个移动副,以确保其在直线上的运动。芯轴除了与摆动活塞连接之外,还和轴承接触,在芯轴与轴承之间设置成转动副。对芯轴施加一个水平的驱动力使其进行水平运动,从而带动芯轴的旋转运动并进行仿真[9]。

图5 UG三维模型导入ADAMS生成图

3.2 运动仿真

在摆臂机构的各个部件之间的约束添加完成之后,给摆动活塞施加一个水平作用力来代替液压作用,进行运动仿真。

将时间设置成10 s,步长设置成100步进行仿真[10]。

3.3 仿真结果的分析

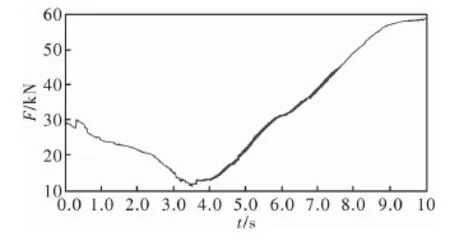

芯轴作为核心部件,其旋转角度直接关系到整个部件设计的正确与否。在ADAMS中的基础设置完成之后,将整个部件进行运动仿真。针对摆动活塞的受力和芯轴的旋转角度生成了整个装置在运动过程中的规律曲线,如图6~8所示。

从图6中可以看出仿真过程中,摆动活塞所受到的最大力将近60 kN,最小力约为10 kN,在装置的启动和停止时受力较大,运动过程中受力较小,运动较为平稳。

图6 摆动活塞在仿真过程中的受力图

图7为芯轴的旋转角度的规律曲线,从图中可以看出,芯轴在启动和停止时是有波动的,运动过程中相对平稳,在整个装置运动到接近并没有到10 s时,芯轴的旋转角度已经达到了90°,说明该装置的最终旋转角度与理想的预期角度存在着一些误差,根据曲线可以推断出旋转角度在95°左右,在允许误差的范围之内。

图7 芯轴在仿真过程中旋转的角度

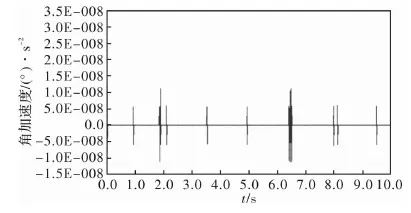

除了摆动活塞的受力情况,还需要考虑整个装置在仿真过程中运动的平稳性问题。因此,对芯轴的角加速度也生成了相应的规律曲线。从规律曲线中可以看出,装置在运动过程中存在着较小的波动,在起始阶段的波动较大,整个装置的运动过程中相对平稳。

图8 芯轴的角加速度图

4 结论

新型摆臂机构在整体上是符合设计要求的。在强度方面完全能满足要求;在运动方面,虽然

和理想目标存在一些误差,但是能够达到预期目标的。总体而言,新型摆臂机构的结构设计是可行的。