采煤机数字化技术发展及展望

2018-08-07赵友军赵亦辉张旭辉

赵友军,赵亦辉,张旭辉

(1.西安煤矿机械有限公司,陕西 西安 710200; 2.西安科技大学机械工程学院,陕西 西安 710054)

0 前言

采煤机作为煤矿井下开采中实现落煤、装煤功能的重要设备,其运行情况直接影响煤矿整体生产的推进。国内从20世纪60年代初期开始研制采煤机,期间经历了由引进、消化、仿制到自主研制,目前无论薄煤层,还是大采高特厚煤层开采方面都取得了长远发展[1][2],不仅本体设计制造技术、牵引变频、整机模块化、液压密封等方面,系统保护和控制功能也由简单到完善。国际上煤矿综采装备制造商经过了市场激烈竞争的优胜劣汰和多轮兼并重组,形成了JOY、Eickhoff等高端设备制造商,其产品在自动化、智能化方面达到了较高水平[3]。国内采煤机工况监测、特殊部位故障预警等方面还与国外存在着一定的差距。近年来高产高效矿井的发展,对采煤机的开机率要求越来越高,采煤机运行可靠性成为煤矿生产的关键因素。

采煤机运行可靠性不仅在于需要提高设计和制造水平,还体现在通过数字化的手段实时监控采煤机的运行状态,采用现代技术手段对采煤机运行进行实时干预,从而确保采煤机等设备的可靠稳定运行。采煤机数字化是实现采煤机自动化、智能化以及安全运行的基础,也是实现数字化矿山的重要部分[4]。

本文在分析和总结国内采煤机数字化技术发展现状的基础上,研究工业设备数字化技术的构成和技术路线,以采煤机为数字化目标,研究采煤机模型,运行环境监测,状态监测,电机管理与控制和位姿监测等数字化理念及使能技术,并对以全面感知、智能决策与健康预测等特征的采煤机智能化发展技术进行展望。

1 采煤机数字化技术的任务及目标分析

数字化装备本质上是“数据驱动”和软件控制的自动化工业装备。数字化过程是将表征工业现场的复杂多变信息转变为数字量,利用获得的数据去实时修正按照工业装备运行要求构建的自动控制模型。另外运行工况下电气、液压和关键部位的状态监测数据也用于运行中安全防护和故障预警决策[5][6]。借助计算机、物联网、大数据、云平台等技术,在积累的设备监测和控制数据基础上,最终实现装备的安全可靠运行。

自动化综采工作面是指采用了具有自动化控制功能的采煤机、液压支架、刮板输送机等机电一体化成套装备,实现了工作面少人操作、安全高效开采[1]。其中要求采煤机具有自动调高控制、自定位、故障自诊断,可实现与液压支架及工作面控制系统的通信和自动控制等功能。

采煤机施工过程环境恶劣、工况复杂,涉及多变的外部受迫振动、多种设备耦合或干涉(支架、刮板机),依靠数字化、自动化、智能化技术保障采煤机安全运行,是目前综采工作面自动化开采面临的首要问题[5]。“机械化换人、自动化减人”的煤矿生产战略,急需研发少人或者无人化自动截割控制技术及装备[7]。通过数字化技术,使采煤机部分具备人的视觉、触觉等等功能,才有可能真正替代人完成开采工作。

因此,采煤机数字化就是借助多种传感器数据,全面感知设备健康状态,实现运行过程控制智能决策,辅以电气、液压、机械等方面的故障预测,有效提升采煤机可靠性和工作效能。具体做法包括:

(1)采煤机状态数据采集。通过传感器系统采集采煤机在运行状态中的电流、电压、温度、振动、流量、压力、角度、位置、转速等信息,并对数据进行实时整理、存储与分析,把检测分析的结果通过图、表、文字等多种方式进行可视化处理;

(2)采煤机控制系统模型构建。按照工业装备运行要求构建自动控制模型,利用已获得的传感器数据去实时修正采煤机控制过程,以过程数据驱动采煤控制过程,这是采煤机自动化技术的核心和关键。另外运行工况下电气、液压和关键部位的状态监测数据也用于运行中安全防护和故障预警决策。

(3)数据深度分析产生运行决策。工作人员或研究人员完成对状态数据的深度分析及对采煤机进行运行决策;

(4)设备状态监测与故障预警。在对大量工况数据进行分析挖掘的基础上,研究采煤机的运行规律,对故障进行实时诊断和预警,由此降低因问题发现不及时而造成的损失,提高采煤机运行可靠性。

2 采煤机数字化系统和实现

2.1 采煤机数字化系统

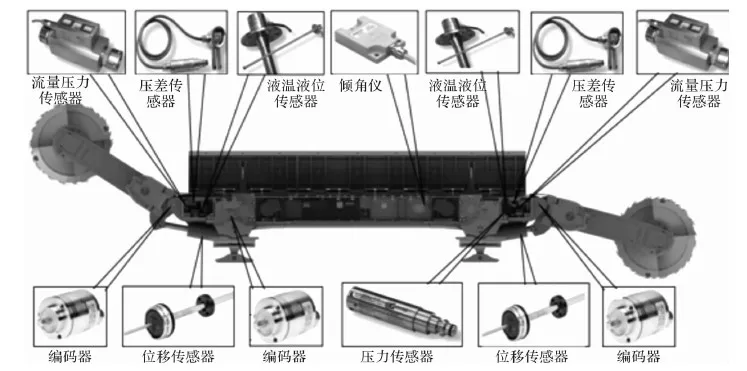

采煤机数字化的过程包括数据采集、数据分析处理、数据可视化、数字化控制、数字化通讯等环节。采煤机上的所有控制功能都是建立在对数据采集的基础上,因此数据采集非常重要,图1是采煤机配置的典型传感器。电控系统中配置的主要保护功能有:三相负荷预警及保护、温度预警及保护、漏电检测及保护、截割恒功率控制功能等;其它的检测功能有瓦斯检测、摇臂倾角检测、机身倾角检测、采煤机的位置检测、水流量检测、油压油温检测、运行数据存储、参数设置、运行状态参数实时显示等。

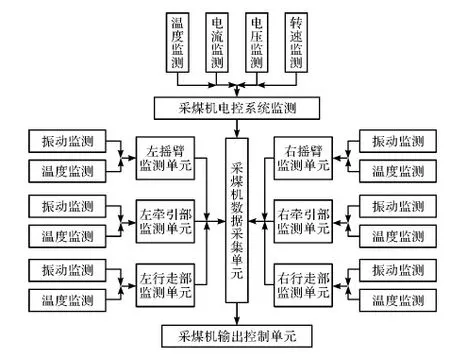

数字化系统包括采煤机模型数字化、运行环境监测数字化、运行状态监测数字化、电机管理与控制数字化、位姿监测数字化等五个部分,如图2所示。

图1 采煤机典型的传感器配置

图2 采煤机数字化系统

2.1.1 采煤机模型数字化

采煤机模型数字化是指将采煤机的零部件进行数字化处理,建立采煤机数字化模型。采煤机数字化模型能够反映采煤机的外形尺寸,各个零部件的连接关系,减速机构的传动关系等。采煤机数字化模型是后继实现监测数据可视化、远程虚拟操控、防碰撞检测的基础。

2.1.2 采煤机运行环境监测数字化

采煤机运行环境包括采煤机外部环境和内部环境,其中外部环境指综采工作面瓦斯、通风和人员定位状况等,内部环境指电控箱温度、湿度,冷却及喷雾水流量和压力,液压油温和油位,液压系统压力等。外部环境反映采煤机所处的工作环境情况,直接决定是否具备采煤机运行条件,而内部环境表征采煤机各构成部分的运行健康状态,决定能否安全高效采煤。

电控箱温湿度监测是在电控箱内布置温湿度传感器,实时采集电控箱内部温度、湿度信息并在人机界面提示,控制系统根据设定的保护阈值,执行降容运行、预警提示、保护停机等相应的控制指令;采煤机在冷却和喷雾水路中安装了水流量传感器,采集各路水流量信息;油温、油位传感器安装在采煤机泵箱中,进行油温、油位检测并执行相应的保护;油路上安装压力传感器,监测液压系统压力;采煤机外部安装有瓦斯传感器,其将瓦斯浓度信息,转换为电流、电压、频率等模拟量信号,经系统软件处理,当瓦斯浓度超过1%时,系统预警,超过1.5%采煤机主动断电。如图3所示。

图3 采煤机运行环境数字化

2.1.3 运行状态监测数字化

运行状态监测数字化是对采煤机空载或负载运行时各个部件的运行情况进行监测,安装在采煤机部件上的各个传感器采集采煤机运行数据,通过检测数据反映采煤机运行状态。如图4所示。

(1)在摇臂和牵引部安装温度传感器,通常是PT100,实时采集摇臂和牵引部主要位置的温度。

(2)通过振动传感器,采集传动系统关键部位振动信号,利用振动测试与诊断技术通过对振动信号的分析,识别和预测设备的机械故障。此方法能够诊断机械传动不平衡、不对中、扭振和轴承异常等机械故障,对电机定子铁心或绕组线圈松动、气隙偏心、转子断条和端环开裂等故障的诊断也比较有效。结合温度、振动数据分析摇臂和牵引部的运行状况,对采煤机截割部和牵引部健康状况可以进行评估和预警。

图4 采煤机运行状态数字化

2.1.4 电机管理与控制数字化

目前长臂滚筒采煤机上的电机均采用横向布置,其中包括两个截割电机,两个牵引电机,一个(或两个)泵电机,一个破碎电机。对单个电机来说,采用电流传感器监测电机的三相电流,控制器对电流数据进行分析,可得到电机的过载、缺相、三相不平衡等信息。由此得到电机负载,就可以实现牵引自适应调速控制。具体实施中,当电机负载大于额定负载的1.3倍,采煤机牵引部电机自动调速,采煤机减速以降低截割电机负载;当电机负载小于额定负载的0.9倍时,采煤机加速以增加截割电机负载,从而使采煤机达到最佳工作效率并对电机及传动系统起到保护作用。

电机定子绕组中布置PT100,通过热电阻数据采集器,将电机温度值转换为数字信号传给采煤机控制器,监测电机运行中的温度。当电机温度大于135℃时,采煤机自动降容运行。电机回路安装绝缘监测装置,监测电机的绝缘状态,并把状态信号传给控制器。根据采集的电机数据对电机工作状态进行综合分析,并结合电机的运行特性曲线来控制电机运行。电机控制如图5所示。

图5 采煤机电机控制流程

2.1.5 位姿监测数字化

借助传感器获取的采煤机在工作面的位置,以及采煤机位姿数据,是综采工作面自动化的基础。以采煤机为核心,以其位置来统一协调支架调整、推溜等流程是目前的工作面采煤的普遍做法。因此,位姿监测数字化不仅是实现自动化采煤的工艺要求,远程监控时人工干预决策依据也是综合三机位置和视频监控信息给出。

(1)采煤机精确定位。从自动化采煤方面考虑,综采施工中需要获得采煤机沿工作面长度方向、垂直工作面方向和相对底板的精确位置,以满足三机协调运动、工作面直线度和工作面水平控制方面的要求。

采煤机位姿测量是三机协调和工作面直线度控制的关键。国内外研究机构先后研究采用全站仪、激光标靶、机器视觉、超宽带技术,以及捷联惯导等进行采煤机位姿检测,但是单一方法都未能有效解决问题。其中惯性导航系统的无源特性特别符合在井下的使用要求,但是其时间累积误差较大,需要和其他传感器融合使用,实际使用效果还有待检验。目前,国内采煤机只是安装了沿工作面长度方向的位置测量传感器,使用最多、运行最可靠的方法是在牵引部低速区安装绝对式编码器,通过编码器检测齿轮转动圈数计算行走距离,即采煤机在工作面的相对位置。此方法具有断电记忆的功能,数据准确、精度高,在实际应用中只需要首次校正数据。

(2)采煤机姿态测量。位置数据和姿态数据之间建立一一对应的关系就是实现采煤机自动截割的过程。采煤机姿态指其在某一位置的滚筒高度、倾角和俯仰角。其中工作面倾角和俯仰采角度数据,通过在采煤机上安装的双轴倾角仪来获取。采煤机滚筒高度监测常用的传感器有旋转编码器、倾角仪、位移传感器三种,其中编码器安装在摇臂铰接轴上,通过测量摇臂的摆动角度计算出摇臂采高;倾角仪安装在摇臂上,测量摇臂相对于水平面的角度,从而计算摇臂采高;位移传感器安装于摇臂的推移油缸里面,测量油缸伸缩长度来计算摇臂采高。

2.2 采煤机数字化的三维可视化实现

通过自动化、智能化的技术手段,在工作面连续正常生产过程中,将工人从危险的采场( 狭义综采工作面) 解放到相对安全的巷道、硐室或地面,实现采场无人操作,甚至无人巡检,即工人不出现在采场或工作面内[3],是综采工作面生产的终极目标。

采煤机监控数据可视化系统是实现远程控制人工干预决策的关键,将重要的监控数据可视化,由上位机模拟显示采煤机实时运行状态,通过运行底层驱动程序,对虚拟采煤机的主要变量进行控制,实现采煤机的自动或手动远程控制。

但是,目前依靠三机位姿可视化数据模型和工作面视频数据,远程控制室的操作人员难以获得足够准确的控制依据。针对此问题,国内学者提出使用虚拟操控技术,构建综采综掘工作面包括煤层数字模型、设备虚拟样机及场景模型在内的三维动态场景,以“数据驱动、虚实同步、远程干预、人机协作”的控制策略实现综采工作面设备的远程控制,取得了一定进展[8]。

3 采煤机智能化发展方向

采煤机的数字化是表现形式,智能化是数字化、自动化的延伸。采煤机智能化应该是在现有数字化的基础上,融合数据的宽度,挖掘数据的深度,使采煤机具有类似于人类一样的视觉、触觉、嗅觉,具有对环境多维度深层次的感知,能自动执行示教的流程,并能通过大数据分析、推理机制,实现环境变化时的自我调节,自主学习并升级。还需要研究智能化采煤机与智能化液压支架、智能化运输机等工作面其它设备之间的智能通讯,最终实现工作面智能化生产及智能化管理。

近年来,采煤机智能化方面取得了很大进展,在采煤机位置精确定位、自学习智能轨迹规划、基于智能决策或煤岩识别的滚筒自动调高、自动记忆割煤、防碰撞安全避险、故障自诊断,以及具有基于产量需求、输送机设备负荷、工作面环境等信息的智能决策调速、采高自动控制、远程可视化控制等方面取得了长足发展。

围绕全面感知、智能决策与安全可靠执行等方面,采煤机智能化系统技术层面上还需发展,包括:

(1)不断提升传感、控制与执行系统之间相互协调的能力,以保证系统的安全性、可靠性和易维护性。

(2)进一步研究并综合运用振动(噪声) 分析、视频图像分析及透地雷达等技术手段,发展基于煤岩界面自动识别的采煤机自动调高技术;

(3)发展基于特征振动、噪声实时分析(声纹分析)等技术的传动系统的健康状态在线监测与早期故障预警等技术;

(4)发展采煤机视觉、触觉(碰撞与挤压探测)等技术,实现对设备运行中存在的障碍、干涉等异常的自动识别与智能化处理;

(5)运用人工智能等技术发展采煤机自适应智能控制及自诊断技术;

(6)运用VR技术构建人、机、环有机结合的虚拟综采工作面,实现综采过程远程控制、设备碰撞等。

通过在这些关键技术领域的不断探索积累,最终实现采煤机向智能化采煤机器人的技术飞跃。

4 结束语

论文对采煤机数字化技术进行了总结,详细阐述了近年来国内在数字化方面的研究工作,对具备自主感知、智能决策与健康预测的智能化采煤机使能技术进行了分析。所述数字化技术近年来在煤矿现场的应用试验表明,可以实现采煤过程中采煤机的自主定位、自动调高、自我诊断、自适应牵引、远程可视化监控,为建设煤矿智能化综采工作面奠定了重要基础。目前还存在一些理论和技术问题需要解决,诸如探索采煤机视觉、触觉、嗅觉等方面技术,解决工作面异常状态、碰撞与挤压、人员等探测难题,探索自供电无线监测技术,解决大量监测节点布线难题,实现设备运行状态监测,为智能控制、在线状态监测与早期故障预警奠定基础。只有把这些问题解决好了,采煤机数字化才真正有意义,也为下一步智能化采煤机器人奠定了基础。