冷连轧机主传动轴国产化探索实践

2018-08-07潘勋平张春青

潘勋平,张春青,吴 军

(宝钢新日铁汽车板有限公司,上海 200941)

0 前言

宝钢1800 mm冷轧酸洗-连轧生产线主要生产汽车板、家电板轧硬卷。连轧机是该机组关键的工艺设备之一,该设备及工艺技术从premetals引进,轧机3#~5#机架为十字万向轴。十字万向轴原设计使用日本进口N公司产品,由于轧机结构特点,限于工作辊直径,传动轴回转直径为400 mm,同时需要传递较大的扭矩,万向轴中十字轴组件在使用中为出现疲劳失效,十字轴组件在万向轴中是核心部件同时也是易耗件。3#~4#机架传动轴十字轴组件寿命约为12个月,进口备件的价格及供货周期不满足低成本快节奏的生产需求。因此尝试国产化传动轴作为补充及技术储备。

1 十字万向轴的主要参数及失效情况

宝钢1800 mm轧机是六辊轧机,主马达通过齿型联轴器驱动减速机,减速机2根输出轴通过万向轴传动上下工作辊,传动如图1所示,其中1#、2#机架为鼓形齿传动轴,3#~5#机架为万向轴传动,3#~5#马达及十字万向轴参数如表1、表2所示。

图1 轧机传动布置图

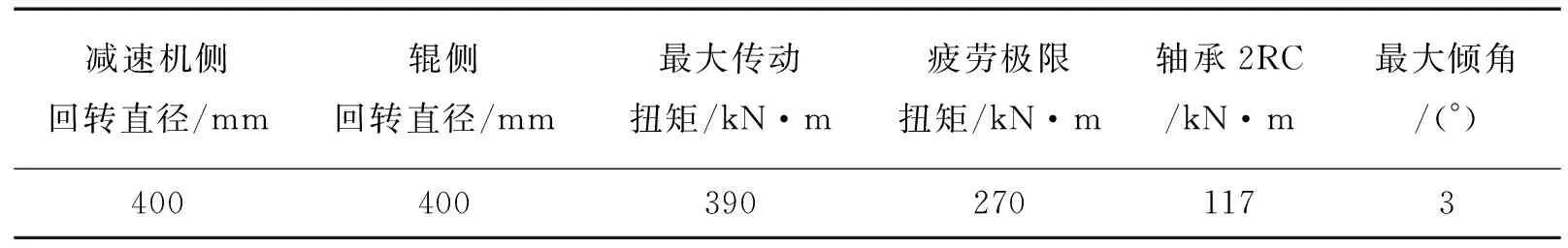

表1 轧机的主要参数

表2 十字万向轴的主要参数

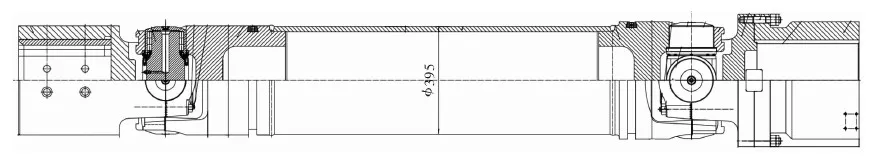

如图2所示,宝钢1800 mm轧机原设计使用进口N公司SWP形式十字万向轴,图3为国产传动轴组装图,作为传动核心部件使用过程中可能会出现各种各样的失效,如叉头或十字轴断裂、half螺栓松动断裂、十字轴轴承烧损、十字轴磨损等。经过多年对N公司的使用发现,其主要失效形式为十字轴表面疲劳导致的浅层剥落失效:十字轴和滚针接触区剥落、磨损。从多次解体十字轴组件的外观分析,十字轴典型的失效过程:滚针接触部位压印产生-滚针接触部位表层产生剥落-轴承间隙增加、金属碎屑导致磨损加快-运转时温度升高及振动冲击增加-轴承烧损及螺栓松动至断裂。从失效机理说属于典型的浅层剥落类的接触疲劳破坏。在滚针和十字轴间隙均匀的情况下,负载使近十字轴端面的滚针最先接触,最大应力在十字轴近断面的次表层,周期性的接触应力作用下,超过材料许用接触应力,产生微观塑性变形(色差压印),经多次循环作用之后,就会产生裂纹,次表层裂纹常出现在非金属夹杂物附近,所以裂纹开始沿非金属夹杂物平行于表面扩展,而后在滚动及摩擦力作用下又产生与表面成一倾角的二次裂纹,二次裂纹扩展至表面,另一端则形成悬臂梁,因反复弯曲发生弯断,从而形成浅层金属剥落。

图2十字轴浅层剥落外观发展过程

图3 国产传动轴组装图

2 十字万向轴国产化方案及组件结构及参数

2.1 十字万向轴国产化方案

对进口传动轴进行分析,确定国产化传动轴在考虑接口互换性的前提下,两侧十字轴组件采用非等回转直径设计,即辊侧十字轴组件回转直径为400 mm,减速机侧十字回转直径为430 mm,采用SWP结构,如表3所示。

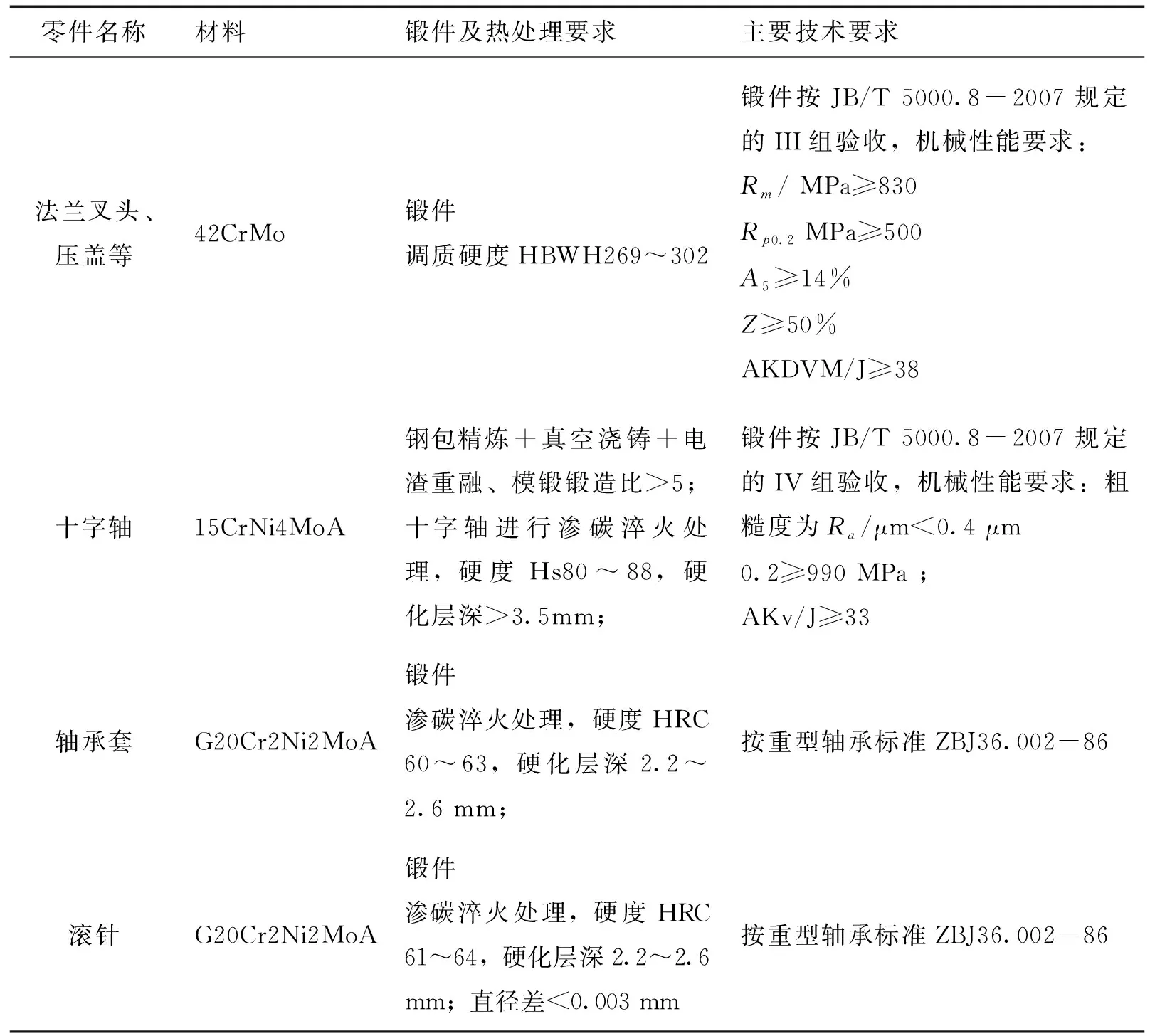

表3 十字万向轴主要部件材质及主要加工要求

2.2 强度校核

2.2.1 弯曲强度

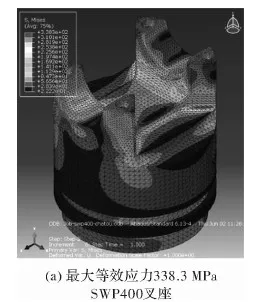

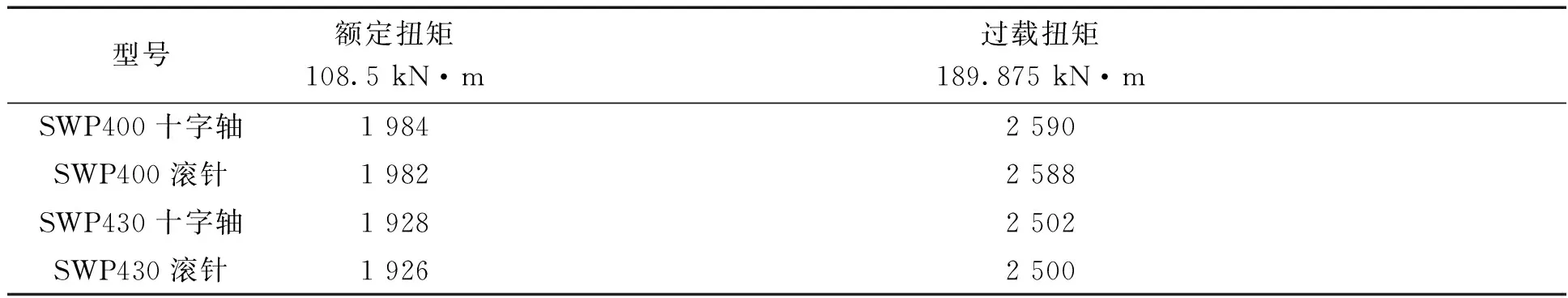

对传动轴总成通过建模,如图4所示,简化哈弗盖断面齿及螺栓联接约束,对兰叉及十字轴进行强度分析,按额定扭矩的175%考虑过载扭矩,各主要部件最大等效应力如表4所示。

十字轴材料为15CrNi4MoA,材料的力学性能为σb≥1200 MPa、σs≥900 MPa。材料的对称循环疲劳极限

σ-1=0.27(σb+σs)=0.27×(1200+900)=591.3 MPa

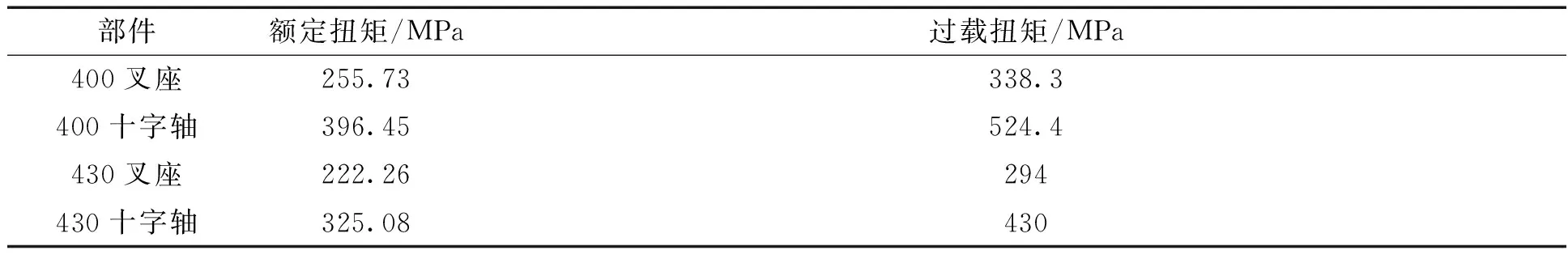

表4 叉座和十字轴在额定扭矩和过载扭矩时最大等效应力

材料的脉动循环疲劳极限

σ0=1.33σ-1=1.33×591.3=786.43 MPa

取叉头的尺寸系数ε=0.65,则脉动循环疲劳极限

(σ0)d=εσ0=0.65×786.43=511.18 MPa

额定扭矩十字轴等效应力SWP400 396.45 <511.18 MPa,SWP430 325.08<511.18 MPa,175%过载扭矩十字轴等效应力SWP400 524.4>511.18 MPa,SWP430 430<511.18 MPa,即十字轴最大等效应力小于疲劳极限强度,满足寿命要求。175%过载扭矩时SWP400十字轴稍有不足,设计通过剪切安全销保护传动轴。

42CrMo材料热处理后的常规力学性能为σb≥1000 MPa、σs≥800 MPa。材料的对称循环疲劳极限σ-1=0.27(σb+σs)=0.27×(1000+800)=486 MPa 。

图4 叉座和十字轴有限元分析

材料的脉动循环疲劳极限

σ0=1.33σ-1=1.33×486=646.38 MPa

取叉头的尺寸系数ε=0.65,则脉动循环疲劳极限

(σ0)d=εσ0=0.65×646.38=420.15 MPa

额定扭矩叉座等效应力SWP400 255.73<420.15 MPa,SWP430 222.26<420.15 MPa。175%过载扭矩叉座等效应力SWP400 338.3<420.15 MPa,SWP 430 294<420.15 MPa。叉座在额定扭矩及175%过载扭矩下均可以满足使用要求。

2.2.1 接触强度

十字轴组件是万向轴传动的关键部件,历次失效均发生十字轴表面浅层剥落,因此十字轴组件的制造是国产化的难点及关键部件。十字组件由十字轴、滚针、外圈、密封、垫片等组成,如图5所示。进一步对十字轴组件进行接触疲劳分析。通过对十字轴组件进行网格划分,通过施加额度扭矩及最大过载扭矩,有限元仿真如图6所示,十字轴和滚针的接触应力如表5所示。

图5 十字轴组件结构图

图6 十字轴有限元分析模型

表5 十字轴和滚珠的最大接触应力对比MPa

最大接触应力在表面以下0.2~0.3 mm处,轴承的许用接触应力为σH=2000~2240 MPa,在超过额定负载十字轴接触区表面以下会产生塑性变形,循环交变应力作用使零件会产生疲劳,裂纹在次表层萌发并扩展,当达到一定程度就会导致浅层剥落。

3 进口十字轴组件和国产十字轴组件对比分析

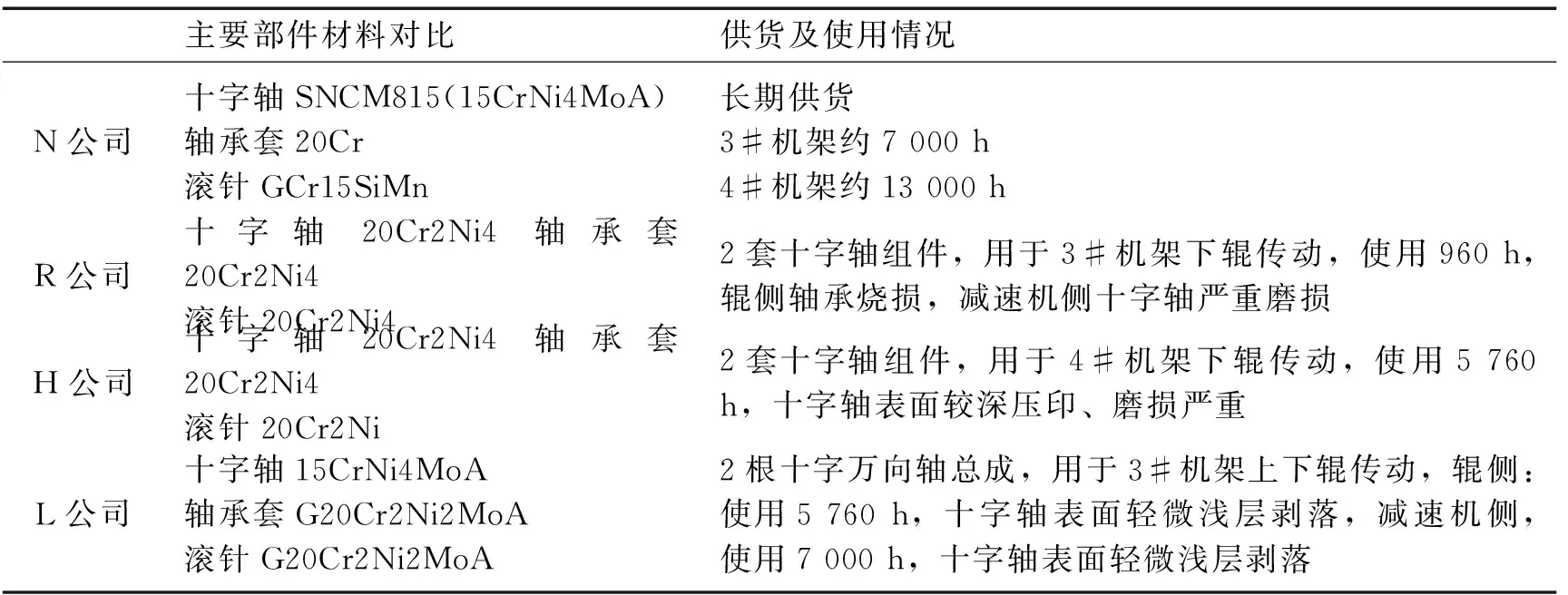

原进口N公司十字万向轴两侧十字组件回转直径均为400 mm,主要组件材料十字轴选用JIS标准SNCM815(GB 15CrNi4MoA)。在十字轴组件国产化探索实践中,对材料选择进行多次试验,试验情况如表6所示。

对多次试验可以看出使用15CrNi4MoA作为十字轴材料和进口材料成分相当,寿命也达到了8个月,如表7所示。该试验是国产化探索实践中有参考价值的一次试验。下机解体十字轴劣化如图7所示。

图7 国产十字轴失效外观

表6 国产十字轴不同材料拉伸冲击试验

表7 十字轴组件材料对寿命影响对比

其劣化以滚针接触区轻微压印为主,因加工及组装不对称,受力较大的轴滚针区接触局部严重浅层剥落。同时在非高接触应力出现了剥落现象说明材料可能存在夹杂。

对比进口和国产十字轴金相组织进行对比分析如图8所示。

图8 进口和国产十字轴金相组织进行对比分析

在和进口十字轴使用材料成分相当的情况下,国产十字轴在热处理上和国外厂家存在差距:国产十字轴表面硬度HRC57~58和进口十字轴表面硬度HRC60~61,洛氏硬度HRC相对低3度;有效硬化深度国产十字轴做到2.9 mm深,而进口十字轴做到3.5 mm深;外部取样力学性能对比试验:国产十字轴RP0.2950 MPa、Rm1250 MPa,进口十字轴RP0.21020 MPa、Rm1300 MPa;金相组织:国产十字轴表面金相组织为粗大的回火马氏体及部分针状贝氏体,晶内有大量细小碳化物,晶界有网状二次渗碳体析出,心部为回火板条马氏体及贝氏体,进口十字轴表面金相组织为回火板条马氏体、部分针状马氏体及少量残余奥氏体,心部为回火低碳板条马氏体,低碳板条马氏体使十字轴本体在具有高强度的同时,还兼有良好的塑性及韧性。

4 结束语

目前国内轧机主传动轴备件以进口为主,在国产化道路上任重道远,在制造上需要更多工匠精神。通过分析可以得出结论:这种传动轴失效形式为疲劳导致的浅层剥落失效,15CrNi4MoA是作为十字万向轴合适的材料,国产传动轴整体强度满足使用要求。但若想进一步提高国产轧机主传动轴使用寿命,可通过提高有效硬化,机械加工中增加表面抛光提高表面光洁度、改善组装条件,保证对称受力等方面实现。