转炉一次烟气湿式净化与回收系统升级改造

2018-08-07王永刚李朝阳

薛 海,李 峰,王永刚,李朝阳

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

转炉炼钢吹氧冶炼过程中,伴随产生了大量烟尘和CO气体,这些转炉烟气成份中CO的含量(体积百分比)约占55%~66%,极值甚至可达80%以上,其烟尘成份中金属铁占13%,FeO占68.4%,Fe2O3占6.8%,因此都具备很高的回收利用价值。部分钢企新增加了干法除尘系统加以解决,而不具备条件的钢企也可通过对现有设备进行系统的升级改造,实现转炉煤气综合回收利用,达到节能减排效果。

转炉一次烟气干法除尘系统具有除尘效率高、系统阻损低、运行成本低、节水节电、回收煤气量大,无二次污染等特点。目前转炉湿法除尘系统改造大都采用较先进的干法除尘系统,部分现有湿法除尘系统的用户来说,湿法改干法存在以下问题:

(1)厂房高跨高度不够,蒸发冷却器无法布置。

(2)厂房外部场地狭小,电除尘器及系统其它设备无法布置。

(3)干法除尘系统一次性投资较高,部分企业资金匮乏,无力承受。

(4)湿法改干法需转炉停炉约一个月,对企业正常生产有一定影响。

1 升级改造目的

为了既能满足日趋严格的环保要求,又能维持企业正常生产,本文通过对现有转炉一次烟气湿法除尘系统(含半干法)的升级改造,即在原有湿法除尘系统基础上进行部分改造,进一步配置先进可靠的除尘设备,从根本上解决烟囱出口排放浓度,满足国家最新排放标准的问题。使整个系统的烟尘排放指标≤15 mg/Nm3,增加回收煤气热值;煤气回收含尘浓度从原来的≤50 mg/Nm3降低到≤10 mg/Nm3,实现达标排放,并可节省部分能耗,减少改造施工周期。

2 升级改造技术方案

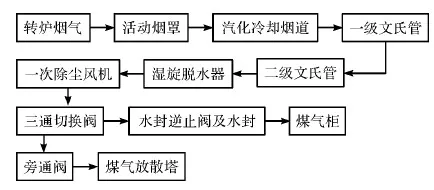

目前我国共约有转炉约800多座,除一小部分转炉采用较为先进的干法除尘技术外,大部分转炉仍采用湿法除尘技术(传统OG法、新型OG法等),其中半干法和新型OG法的烟尘排放指标≤50 mg/Nm3,传统OG法的烟尘排放指标≤100 mg/Nm3,而在实际应用中,以上所述大部分转炉除尘均达不到该项指标。传统工艺如图1所示。

图1 传统转炉一次烟气湿法除尘工艺图

转炉的一次烟气经汽化冷却烟道降温冷却后,温度由1 400~1 600 ℃降到800~900 ℃左右,经过蒸发冷却塔(蒸发+喷淋冷却塔),使其烟气温度降至75 ℃以下,并除去烟气中较大颗粒粉尘,经预处理的烟气进入环缝可调节喉口文氏管及新增的防爆型圆筒湿式电除尘器进行精除尘,当烟气满足回收条件时,通过三通切换阀进入煤气柜。可以省去煤气柜后精除尘用湿法电除尘器。当烟气不满足回收条件时通过三通切换阀进入放散烟囱进行点火放散排放至大气中。

2.1 第一种升级改造技术方案

由于湿式电除尘器具有较好的脱水功能,防爆型圆筒湿式电除尘器排水送至统一水处理系统。因此二文后部的湿旋脱水器可以拆除,以降低系统阻力。转炉一次烟气湿法除尘升级改造技术如图2所示。

图2 转炉一次烟气湿法除尘改造技术工艺

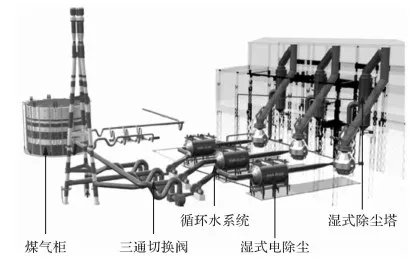

在保留厂房内设备的前提下,只需对厂房外的设备进行部分改造。利用现有风机、煤气回收切换阀等设备,针对入口粉尘≤300 mg/Nm3的情况下,在风机前新增一套两电场圆筒型湿法电除尘器,针对入口粉尘≤100 mg/Nm3的情况下采用一电场圆筒型湿法电除尘器,配套湿式电除尘器电气控制系统和安全连锁系统,如图3所示。除尘器可提前安装,只需管道对接时停炉,施工周期短,基本不影响生产。

图3 新一代蒸发冷却器、环缝文氏管及防爆型湿法电除尘器一次烟气除尘降温系统

厂房外对圆筒型电除尘器前后连接管道进行改造,并拆除湿旋脱水器。升级改造后工艺流程如图4所示。

图4 第一种改造后工艺流程

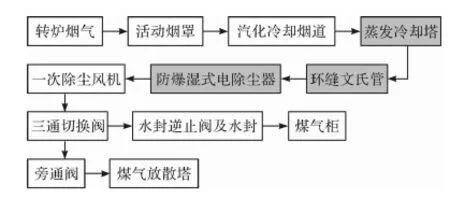

4.2 第二种升级改造技术方案

该改造方案在针对厂房情况允许的条件下,对厂房内外均进行改造。将厂房内的一文改为蒸发冷却塔(或喷淋冷却塔),二文改为环缝可调节喉口文氏管(针对传统OG法)。对厂房外利用现有风机、煤气回收切换阀等设备;在风机前新增一套一电场圆筒型湿法电除尘器,配套蒸发冷却塔电气控制系统、电气控制系统及安全连锁系统。并对圆筒型电除尘器前后连接管道进行改造,并拆除湿旋脱水器,工艺流程如图5所示。

图5 升级改造后工艺流程

该方案除尘器可提前安装,蒸发冷却塔及环缝文氏管安装只需一个月,施工周期较短,影响生产较小。原有湿法系统风机后部基本不变,总体改造量较小。一文改为蒸发冷却塔后其阻损从3~5 kPa降低到≤300 Pa,使其阻损降低约4 kPa,降低了90%;其装机容量只增加了约140 KV·A,整个系统阻损下降约3.5 kPa,可降低风机的能耗。喷水制度与转炉冶炼周期联锁,其清洗用循环水量只需30~50 t/h,可节省至少50%的循环冷却水量,减轻了水处理的压力。如果将环缝文氏管环缝调大,使出口排放升至300 mg/Nm3,则后部可采用二电场湿式电除尘器以达到排放要求,但整个系统阻损可下降50%,可大大节省运行费用。

以上两种方案采用防爆圆筒型湿式电除尘器进行精除尘,相对于圆筒型干法电除尘器泄爆的可能性大大降低,由于内部无运动部件,设备运行更稳定可靠。并可减少风机叶轮粘灰,降低风机转子更换频率,提高转炉连续生产的作业率,使风机等主要设备的维修清理量大幅减少,降低了工人的劳动负荷,减少了岗位定员。

3 关键技术的应用

3.1 防爆型圆筒湿式电除尘器的应用

转炉一次烟气湿式净化与回收系统升级改造的关键技术设备是防爆型圆筒湿式电除尘器,如图6所示。其壳体设计成圆筒结构型式,使气流均匀通过筒体并能够防止气流返混确保设备运行安全,壳体内壁采用专用YD导电防腐涂料;极板极线配置型式采用短针鱼骨线+818阳极板;采用水膜清灰,即除尘器上部喷嘴喷雾在极板上形成连续向下流动水膜,达到极板清灰的目的;湿式电除尘器根据湿式(OG)净化系统的净化效果选择使用电场数量,以确保烟气排放和煤气排放标准。

图6 防爆型圆筒湿式电除尘器

湿式电除尘器型式有卧式布置和立式布置,一旦室外场地受限,湿式电除尘器可采取立式布置。该电除尘器的工作原理为:含尘转炉烟气通过圆筒电除尘器进风口及气流分布板分流,均匀地进入电场,同时配置在进风口气流分布板和电场上方的雾化喷嘴将水雾喷入到烟气流中。一方面水雾与烟气中的粉尘产生碰撞凝聚成较粗的颗粒,另一方面,烟气中的粉尘与水雾在电场中被荷上电(成为带电粉尘颗粒),在电场力的作用下带电粉尘颗粒向集尘极移动并被捕集,被捕集的带电粉尘颗粒顺着连续向下流动的水膜从集尘极上流到灰斗中,最终排入沉淀池,达到净化烟气的作用。

3.2 防爆型圆筒湿式电除尘器的主要技术特点

(1)电除尘器壳体在结构上确保其强度性能,通过气流分布板均分后的烟气连续通过电场,有效降低CO与空气接触。气流分布板采用多层多钢孔板结构,各层分布板均设有连续喷淋清灰装置,在同一层分布板上设计不同的开孔率;使气流分布更加均匀且开孔不会被堵死。 壳体内壁涂有专用YD导电涂料,确保内壁不产生锈蚀,使其也具备一定的收尘功能,既增加了收尘面积也延长了设备使用寿命。

(2)除尘器顶部设置雾化喷嘴,使其根据圆筒电除尘器的外轮廓形状垂直向下布置,喷出的雾化水在集尘极上形成均匀的连续水膜,这些雾化喷嘴中一部分为连续喷水,另一部分为间断喷水,连续喷水维持除尘器正常清灰工作,间断喷水是加大喷水量清除集尘极表面残余粉尘。间断喷水周期可根据入口烟气浓度进行调节,使收尘效果达到最佳。

(3)根据转炉烟气介质实际情况,喷嘴选用合适角度的实心单流雾化喷嘴,在以往煤气湿式电除尘器工程实践中其喷射角度、雾化粒径、喷射水量及其分布均匀性等性能都得以良好验证。

(4)湿式电除尘器具有脱水功能,后部电场通过电场力的作用及多层槽型分布板通过碰撞、涡流作用可将大部分机械水分离收集,能起到较好的脱水功能,具备替代了二文湿旋脱水器的功能。

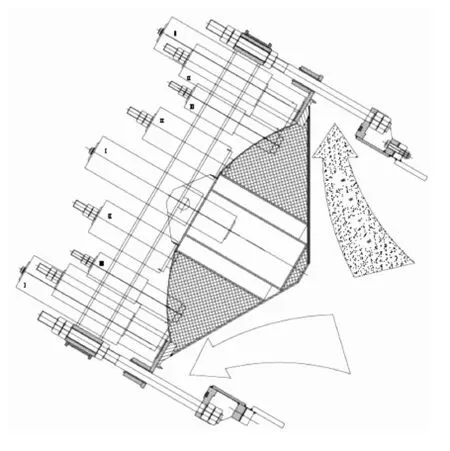

(5)由于电除尘器处理烟气为易燃易爆气体,为了确保电除尘器安全运行在其进、出口端设置多个自恢复式泄爆阀(三级泄爆),当除尘器内部压力增高到一定数值时泄爆阀分级自动打开泄压,确保设备不受损坏。此外,除尘器壳体本身能够承受30 N力的压力冲击,对电除尘器安全运行也起到了安全保护作用,如图7所示。

图7 自恢复式泄爆阀

4 结束语

转炉一次烟气湿法除尘升级改造系统投资少,与整套干法系统相比,其投资至少低于干法系统的1/2。而只增加湿式电除尘器,则投资只有干法系统的1/3。并可拆除原湿旋脱水器降低阻损,而新增湿式电除尘器阻损电≤300 Pa,整个系统阻损没有增加,对风机的能耗基本无影响。全方位的联锁保护和自动控制提高了系统的安全性。煤气净化后可直接供最终用户使用,可以省去煤气柜后精除尘用湿法电除尘器。现场应用情况证明系统运行安全可靠、设备投资少,改造工期短等特点,特别适合中小型转炉的湿法除尘改造,通过升级改造能够实现煤气综合回收利用及烟尘达标排放。