模拟煤层钻进过程中钻孔稳定性试验研究*

2018-08-06张飞燕刘少飞

韩 颖,张飞燕,刘少飞

(1. 河南理工大学 能源科学与工程学院,河南 焦作 454000;2. 中原经济区煤层(页岩)气河南省协同创新中心,河南 焦作 454000;3. 深井岩层控制与瓦斯抽采国家安监局科技支撑平台,河南 焦作 454000;4. 河南理工大学 安全科学与工程学院,河南 焦作 454000;5. 河南省瓦斯地质与瓦斯治理重点实验室—省部共建国家重点实验室培育基地,河南 焦作 454000)

0 引言

高瓦斯松软煤层、软硬复合煤层和突出煤层深孔钻进是公认的世界性难题,已成为制约部分高瓦斯和突出矿井瓦斯治理效果的瓶颈。含流体煤卸载过程中,煤层钻孔在流-固应力耦合作用下的失稳破坏机制研究,是破解上述难题的重点方向之一[1];而钻孔钻进过程的实验室模拟及失稳现象捕捉,是其中的关键环节。目前,国内外众多研究者的焦点多集中于钻孔施工装备及工艺改进[2-6]、钻孔稳定性分析[7-12]等方面,如:王永龙等[2]提出了一种利用低螺旋钻杆在松软突出煤层施工钻孔的新型钻进技术;Liu等[8]提出了一种基于损伤效应的非线性粘弹塑性流变模型,进而对软煤钻孔的稳定性进行了探讨;韩颖等[12]基于Hoek-Brown准则、地质强度指标与岩石断裂力学理论,建立了Ⅰ类煤层钻孔孔壁失稳的力学判据,探讨了Ⅱ-Ⅳ类煤层钻孔孔壁失稳的力学条件,并对钻孔周围“三带(区)”内孔壁稳定性进行了分析;张学博等[13]对深部开采松软煤层抽采钻孔变形失稳过程进行了数值模拟,分析了钻孔周围煤体应力及形变分布、卸压区演化和渗透特性。上述研究工作对于破解深孔钻进难题起到了重要作用,但有关钻孔失稳的实验室模拟研究成果少见报道。为此,本文构建了模拟煤层钻进过程中钻孔失稳监测系统及方法,对不同试验条件下的钻孔稳定性展开研究。

1 模拟煤层钻进过程中钻孔失稳监测系统及方法

1.1 监测系统

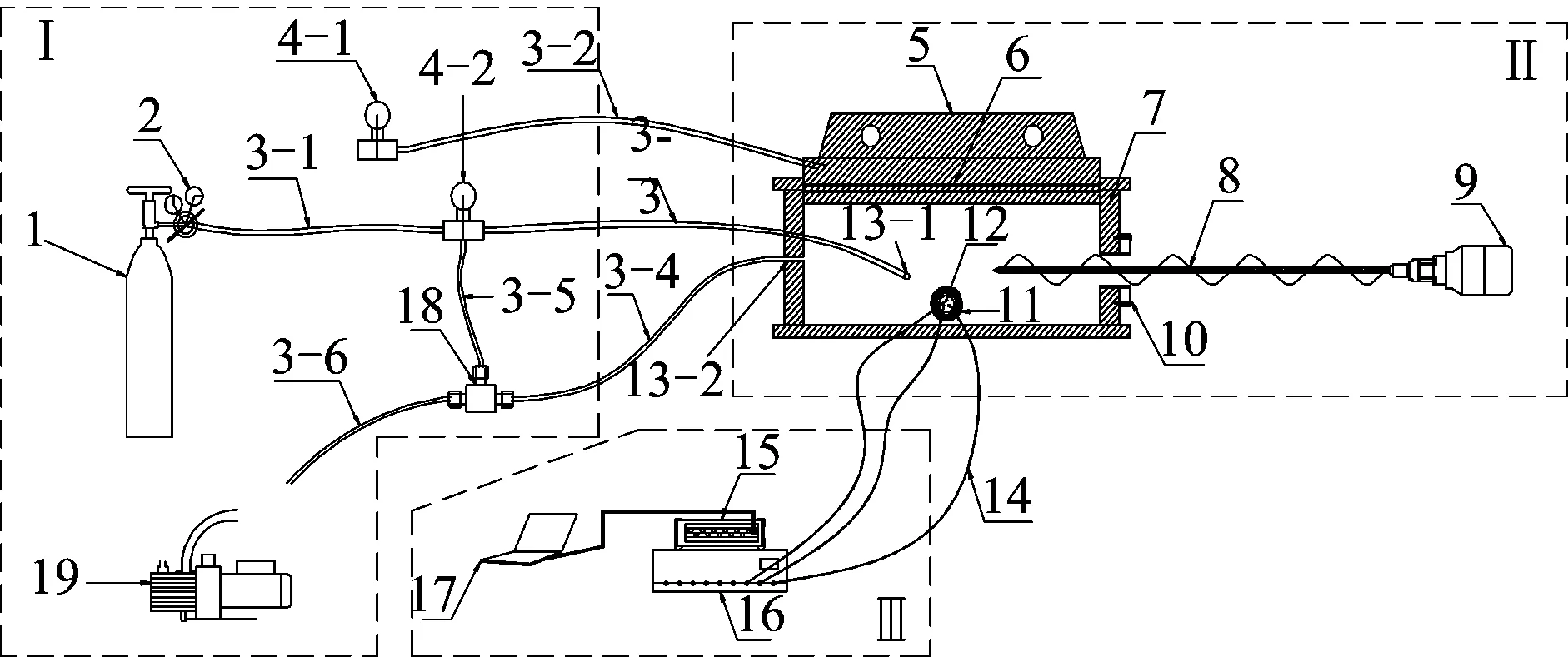

模拟煤层钻进过程中钻孔失稳监测系统[14]如图1所示,包括3个子系统:充气及抽真空系统Ⅰ、煤层模拟及钻进系统Ⅱ、动态数据采集系统Ⅲ,现分述如下:

1.气瓶;2.减压阀;3.高压胶管;4.气体压力表;5.缸体盖;6.密封圈;7.缸体;8.螺旋钻杆;9.钻机;10.正面堵头;11.侧面堵头;12.引线孔;13.进气口;14.信号线;15.电荷电压滤波积分放大器;16.动态数据采集仪;17.计算机;18.三通阀;19.真空泵。图1 模拟煤层钻进过程中钻孔失稳监测系统Fig.1 Monitoring system for borehole instability during drilling in simulated coal seams

1)充气及抽真空系统Ⅰ

气瓶1:提供气源(N2、CO2或CH4)。

高压胶管3:气体通道。

真空泵19:抽真空装置。

2)煤层模拟及钻进系统Ⅱ

密封圈6:确保缸体盖5与缸体7之间连接紧密,防止漏气。

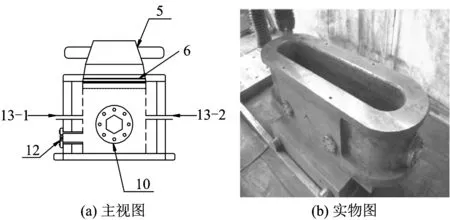

缸体7:模拟煤层制备装置[15],结构如图2所示。其两端为半径110 mm的半圆形,中间长度为900 mm,高度为400 mm。

图2 缸体结构示意Fig.2 Structure of cylinder block

螺旋钻杆8与钻机9:模拟钻进装置[16]。

正面堵头10:安装于缸体7正面,压制模拟煤层时安装于缸体7上,钻进前取下,伸入螺旋钻杆8。

平台设计重点突出现代供应链和产业链的特征,涵盖鲜果农产品从种植到包装、从物流运输到销售各个环节,同时囊括涉及鲜果种植环节的农机、农肥、技术支持等配套模块;鲜果销售环节的批发、零售、加工等企业的链接模块,保障鲜果农产品的产销对路、广开销路,保质保量,创收增收。

侧面堵头11:安装于缸体7侧面,压制模拟煤层前安装于缸体7上,待成型煤样上部水平面与侧面堵头11最下端的引线孔12齐平时,停止压煤,取下侧面堵头11,将压电膜传感器20埋设在钻孔周围待测定位置,并将与之连接的信号线14引出引线孔12外;侧面堵头结构如图3所示。

图3 侧面堵头结构Fig.3 Structure of side plug

进气口13:气体入口,缸体7左右侧各1个、后侧1个,共3个。

3)动态数据采集系统Ⅲ

信号线14:连接压电膜传感器20与动态数据采集仪16的导线。

电荷电压滤波积分放大器15:将动态数据采集仪16采集的电信号放大。

动态数据采集仪16:采集钻进过程中煤层钻孔动态失稳数据。

压电膜传感器20:感应钻进过程中煤层钻孔动态失稳情况,并通过信号线14传输给动态数据采集仪16。

1.2 监测方法

模拟煤层钻进过程中钻孔失稳监测方法,包括以下步骤:

1)实验前,每次称取一定质量的煤样,倒入煤层模拟装置的缸体7中;用压力机施加预定成型压力,并保持恒压30 min,以利于排除成型煤样内的空气。重复以上步骤,当成型煤样上部水平面与侧面堵头11最下端的引线孔12齐平时,停止压煤。

2)取下侧面堵头11,将压电膜传感器20(4个,水平距离20 mm,距钻孔中心由远及近依次编号为1#,2#,3#,4#)埋设在钻孔周围待测定位置,如图4所示,并将与之连接的信号线14引出引线孔12外。同时,为防止漏气,将引线孔12与信号线14之间的空隙用水泥和环氧树脂多次密封。

图4 压电膜埋设位置Fig.4 Burying position of piezoelectric film sensors

3)将侧面堵头11安装在缸体7上,将信号线14的另一端与动态数据采集仪16连接;同时,分别通过数据线、网线将电荷电压滤波积分放大器15与动态数据采集仪16、计算机17相连接,构成动态数据采集系统。

4)按步骤(1)继续压煤,直至成型煤样基本充满缸体7后,将缸体盖5安装在缸体7上。此时,模拟装置内的成型煤样相当于一个小型模拟煤层。

5)模拟煤层制备完毕后,对成型煤样抽真空24 h,充入一定压力待测气体48 h,使煤样吸附平衡。

6)一切准备就绪后,关闭气源,启动动态数据采集系统。

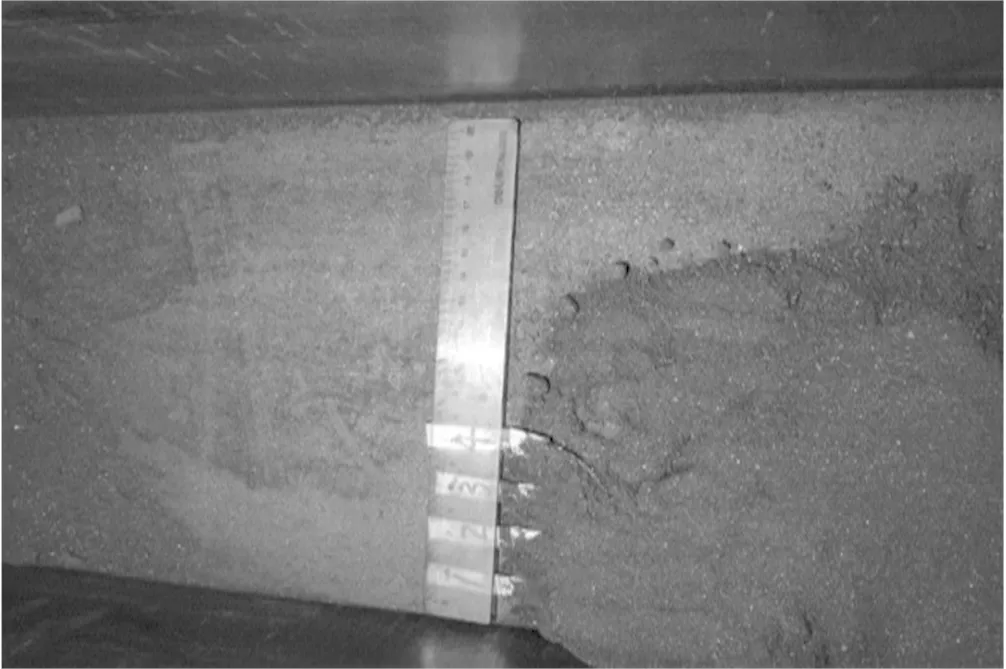

7)取下正面堵头10,启动钻机9,施工煤层钻孔,钻杆在煤层中钻进400 mm左右停钻。动态数据采集系统自动采集、存储应力数据。

8)煤层钻孔施工结束后,将NTS200工业内窥镜放入钻孔中,即可观测钻孔周围及底部的煤层变形情况,同时拍照、存储。

2 煤样采集与试验方案

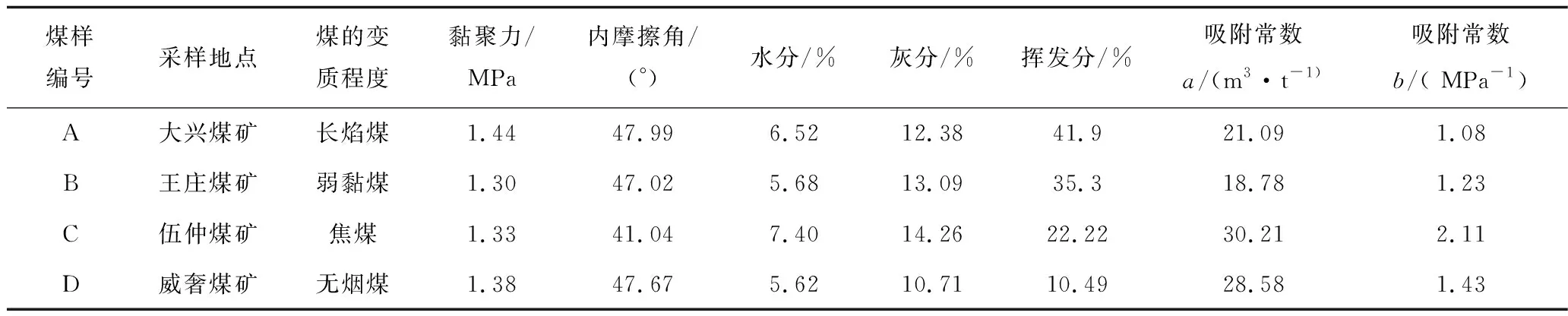

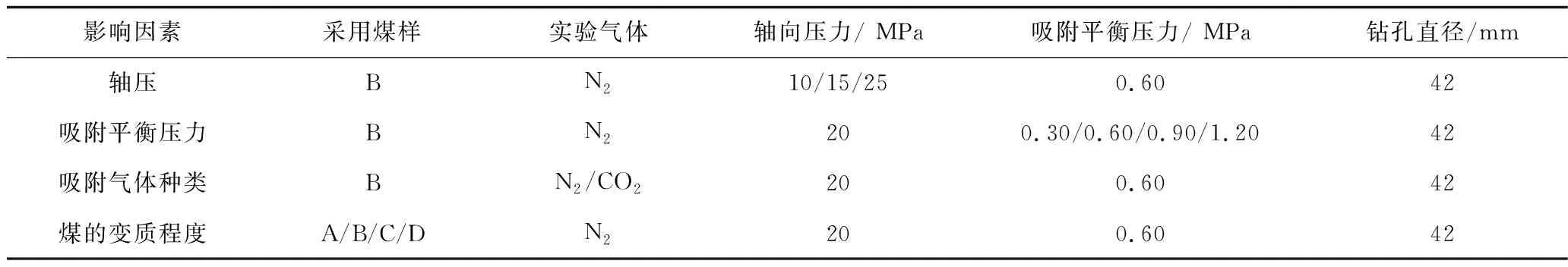

煤样物理力学参数见表1所示,试验方案见表2所示。

表1 煤样物理力学参数Table 1 Physical and mechanical parameters of coal samples

表2 试验方案Table2 Experiment scheme

3 模拟煤层钻进过程中钻孔稳定性影响因素研究

3.1 轴压

图5 不同轴压下孔周煤体应力变化规律及钻孔壁、孔底变形情况Fig.5 Stress variation of coal body around borehole and deformation of borehole wall and bottom under different axial pressures

不同轴压条件下钻孔周围(以下简称“孔周”)煤体应力变化规律及孔壁、孔底变形情况如图5所示。可以看出:不同轴压下每个压电膜的峰值应力大小不同,当轴压为10 MPa时,4#压电膜附近煤体峰值应力最大,达13.5 MPa;随轴压增大,峰值应力最大值出现位置由钻孔中心逐渐向缸体左侧内壁转移;当轴压为25 MPa时,1#压电膜附近煤体峰值应力最大,达38.0 MPa。此外,在相同吸附平衡压力下,轴压越大,处于极限平衡状态的煤体范围越大,打钻时解吸的气体越多,孔壁径向位移及孔底破坏程度越大;当轴压为10 MPa时,孔壁成形较好,孔底破坏也较轻微;当轴压为25 MPa时,孔壁已基本倾塌,孔底破坏也愈发严重。

孔周煤体卸压范围随轴压增大而增大,且其增大趋势逐渐变缓,两者近似呈对数关系,公式如下:

Rp=11.915 57+7.109 83×ln(σ0+3.120 12)

(1)

在工程实践中,轴压即为煤体所受地应力,与煤层埋深相关;换言之,煤层埋深越大,地应力越高,打钻时钻孔越容易失稳。

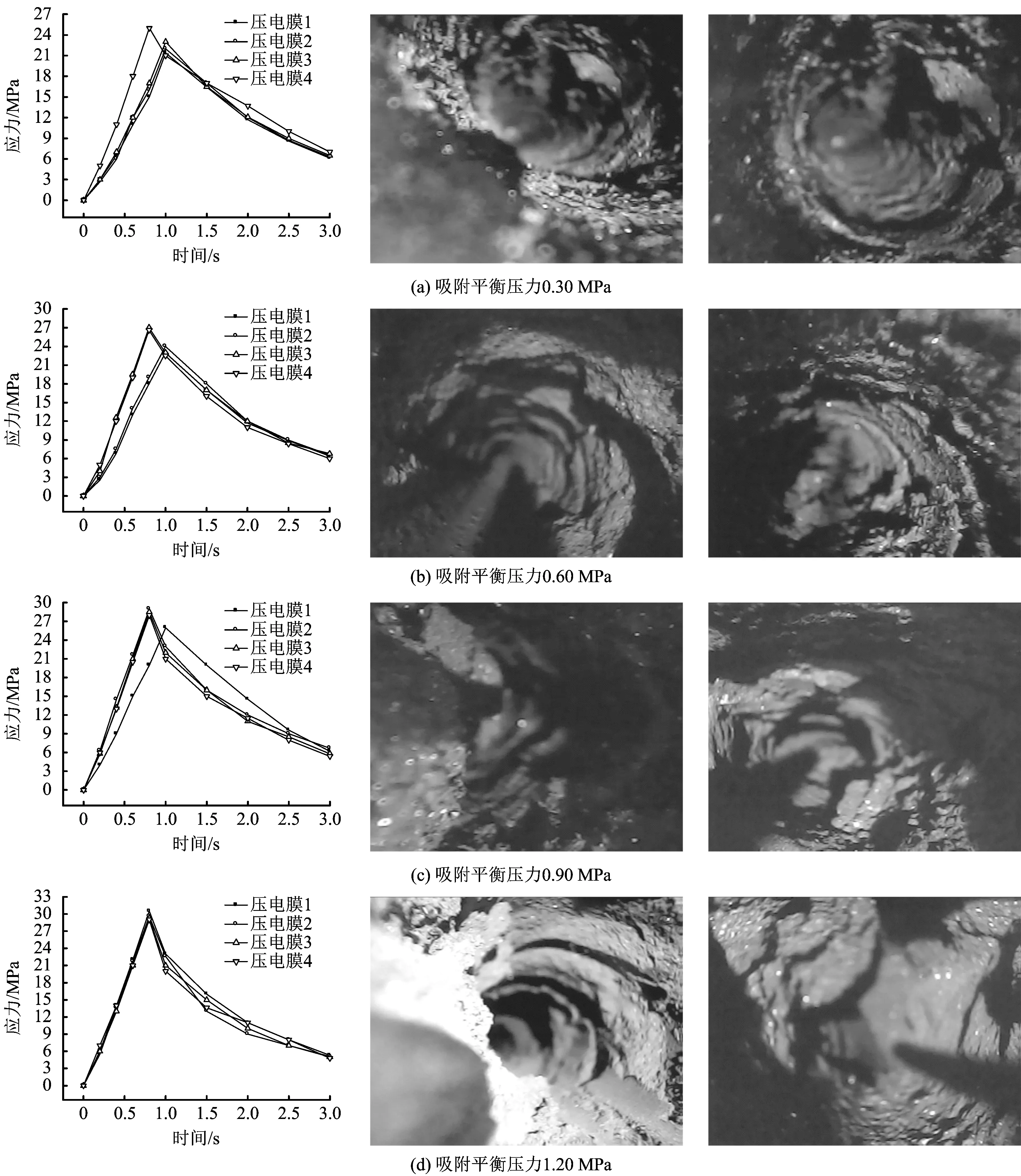

图6 不同吸附平衡压力下孔周煤体应力变化规律及钻孔壁、孔底变形情况Fig.6 Stress variation of coal body around borehole and deformation of borehole wall and bottom under different adsorption equilibrium pressures

3.2 吸附平衡压力

不同吸附平衡压力条件下孔周煤体应力变化规律及钻孔壁、孔底变形情况如图6所示。可以看出:当吸附平衡压力为0.30 MPa时,孔周煤体峰值应力最大值为25.5 MPa,出现在4#压电膜附近,此时孔壁变形及孔底破坏均不太明显;随吸附平衡压力的增大,孔周煤体峰值应力最大值出现位置逐渐由钻孔中心向煤层深部转移,孔壁变形逐渐加大,孔底破坏趋于严重;当吸附平衡压力为1.20 MPa时,孔周煤体峰值应力最大值为31.5 MPa,出现在1#压电膜附近,此时孔壁变形强烈,孔底破坏极其严重,甚至发生喷孔现象。

究其原因,钻孔钻进会打破煤体和气体原有的平衡状态,加速煤体的破坏变形和气体解吸;而煤体对气体的吸附量随吸附平衡压力的增大而增大,致使煤体表面张力减小及骨架膨胀变形加大;同时,煤体内部裂隙发生扩展,颗粒之间粘结力减小,弹性模量降低,变形量增大;当达到极限平衡状态后,煤体内部裂隙会充分扩展、贯通,因钻孔直径较小且孔壁煤体部分坍塌,致使瓦斯与煤屑无法及时排出,钻孔内部气体压力梯度急剧增加,最终促使煤体颗粒在瓦斯气流的作用下向孔口喷出,形成喷孔。

孔周煤体卸压范围与吸附平衡压力近似呈指数关系,公式如下:

Rp=exp(3.093 61+0.752 74P+0.113 78P2)

(2)

式中:P为吸附平衡压力, MPa。

3.3 吸附气体种类

为对比分析吸附气体种类对钻孔失稳的影响,分别选用CO2和N2,在吸附平衡压力0.60 MPa条件下进行模拟煤层钻进试验,孔周煤体应力变化规律及钻孔壁、孔底变形情况如图7所示。可以看出:与吸附N2相比,当煤样吸附CO2时,孔周煤体峰值应力最大值较大,出现位置偏离钻孔中心较远,孔壁变形及孔底破坏较为严重。究其原因,由于煤体对CO2的吸附能力高于N2,在相同条件下,煤体对CO2的吸附量高于N2;在钻孔钻进过程中,CO2解吸量大于N2,因气体解吸作用导致的孔壁、孔底变形量较大。

图7 不同吸附气体种类下孔周煤体应力变化规律及钻孔壁、孔底变形情况Fig.7 Stress variation of coal body around borehole and deformation of borehole wall and bottom under different adsorbed gas

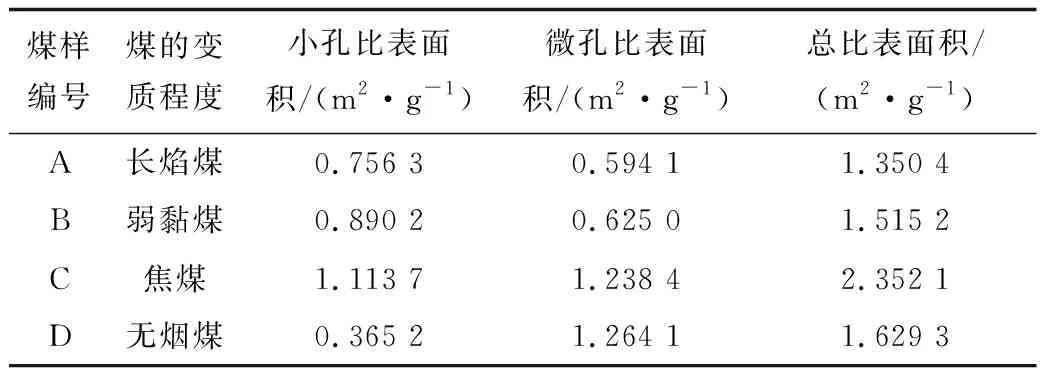

3.4 煤的变质程度

不同煤的变质程度条件下孔周煤体应力变化规律及钻孔壁、孔底变形情况如图8所示。可以看出:在不同变质程度的模拟煤层施工钻孔时,孔周煤体峰值应力最大值大小不同,出现位置也不尽相同。对于变质程度较小的长焰煤(A煤样),其峰值应力最大值为25.0 MPa,出现在4#压电膜附近,其钻孔成形最好,打钻也较为顺利;而对于变质程度较大的焦煤(C煤样),其峰值应力最大值为33.5 MPa,出现在1#压电膜附近,其钻孔孔壁及孔底破坏最为严重,打钻时发生塌孔现象;对于弱黏煤(B煤样)和无烟煤(D煤样),其应力分布及孔壁、孔底破坏情况介于两者之间。

究其原因,瓦斯吸附主要受控于煤中的微孔(孔径<10 nm)和小孔(孔径10~100 nm)[17],试验采用煤样的孔隙比表面积测试结果见表3。由表1、表3可知,焦煤(C煤样)吸附常数及吸附孔(微孔、小孔)比表面积最大,在同等条件下,其吸附气体的能力最强,瓦斯含量最高,钻孔钻进时瓦斯解吸量最大,应力集中现象及孔壁、孔底破坏程度也最严重。

图8 不同煤的变质程度下孔周煤体应力变化规律及钻孔壁、孔底变形情况Fig.8 Stress variation of coal body around borehole and deformation of borehole wall and bottom under different coal metamorphism

煤样编号煤的变质程度小孔比表面积/(m2·g-1)微孔比表面积/(m2·g-1)总比表面积/(m2·g-1)A长焰煤0.756 30.594 11.350 4B弱黏煤0.890 20.625 01.515 2C焦煤1.113 71.238 42.352 1D无烟煤0.365 21.264 11.629 3

4 结论

1)构建了模拟煤层钻进过程中钻孔失稳监测系统及方法,为煤层钻孔失稳相关试验研究提供了设备与技术支撑。

2)随轴压及吸附平衡压力的增大,孔周煤体峰值应力最大值逐渐增大,应力集中带逐渐向煤体深部转移,孔壁变形及孔底破坏趋于严重,甚至发生喷孔;孔周煤体卸压范围与两者分别呈对数及指数关系。

3)与吸附N2相比,当煤样吸附CO2时,孔周煤体峰值应力最大值较大,出现位置偏离钻孔中心较远,孔壁变形及孔底破坏也较为严重。

4)随煤的变质程度的加深,孔周煤体峰值应力最大值及卸压范围呈先增大后减小的趋势;因试验所用焦煤吸附常数及吸附孔比表面积最大,其应力集中现象及孔壁、孔底破坏程度也最为严重。