长寿命轮毂轴承润滑脂的性能分析

2018-08-04石俊峰刘建龙李兴林康军吴宝杰

石俊峰,刘建龙,李兴林,康军,吴宝杰

(1.中国石化润滑油有限公司天津分公司,天津 300480;2.杭州轴承试验研究中心有限公司,杭州 310022;3.机械工业轴承产品质量检测中心(杭州),杭州 310022)

汽车轮毂轴承润滑脂的发展经历了钙基脂→锂基脂→复合皂基脂(聚脲基脂)的过程,各国因发展程度不同,汽车用润滑脂的标准在不同时期有很大差别。为满足汽车工业全局性规范化发展要求,1989年国际汽车工程师协会(SAE)、美国试验和材料协会(ASTM)和国际润滑脂协会(NLGI)三方联合,统一了汽车润滑脂分类,制定了汽车用润滑脂标准ASTM D 4950[1],其中轮毂轴承润滑脂划分成GA,GB,GC这3个等级。随着汽车行业整体技术和单元化发展要求及道路条件的改善,现代汽车向着高速、重载、节能及环保方面发展,汽车行业润滑脂的发展方向是以复合锂基润滑脂、聚脲润滑脂等高档润滑脂为主流产品,工业界也提出了“终身润滑”要求。

目前,国内商用车轮毂轴承润滑脂主要以锂基脂和复合锂基脂为主,能够满足ASTM D 4950中GC标准的润滑脂很少。随着中国经济的崛起和汽车行业的发展,对汽车用润滑脂的长寿命和耐温性能提出了更苛刻的要求,尤其是高速重载下的轮毂轴承,对润滑剂的高温性、防护性、极压抗磨性、黏附性、长寿命等提出了更高的要求。现通过对润滑脂的机械安定性、抗水性、分油特性和流变性能的分析,结合行车试验的测试结果,考察轮毂轴承润滑脂寿命的影响因素。

1 试验

轮毂轴承正常运转时的温度范围为60~90℃,当轴承出现润滑不良或异常磨损时,温度会升高,有时达到120℃。根据轮毂轴承的运行温度和环境温度,以下部分试验的温度范围为20~120℃。

1.1 试样

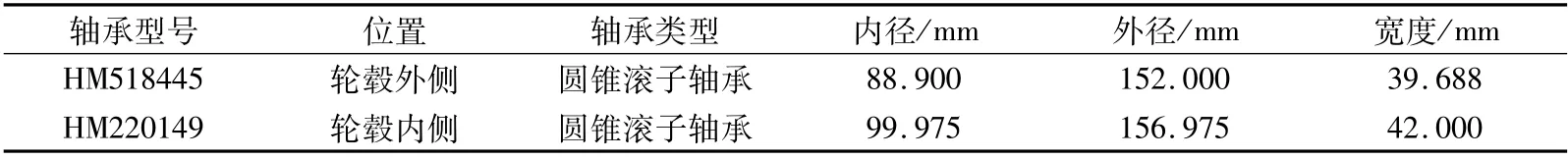

试验选取4种润滑脂,均为商用车轮毂轴承使用的成熟产品,其性能指标见表1。其中试样A和B满足ASTM D 4950中的GB标准,试样C和D满足GC标准,试样C是通过稠化剂结构改进剂生产的新型复合锂基润滑脂。润滑脂均为矿物油制备的皂基润滑脂,并包含功能性的添加剂。将4种润滑脂试样分别装填入汽车轮毂轴承中进行行车试验,试验轴承的参数见表2。

表1 润滑脂样品的性能指标Tab.1 Performance indicators of grease samples

表2 试验轴承参数Tab.2 Parameters of test bearings

1.2 试验条件及方法

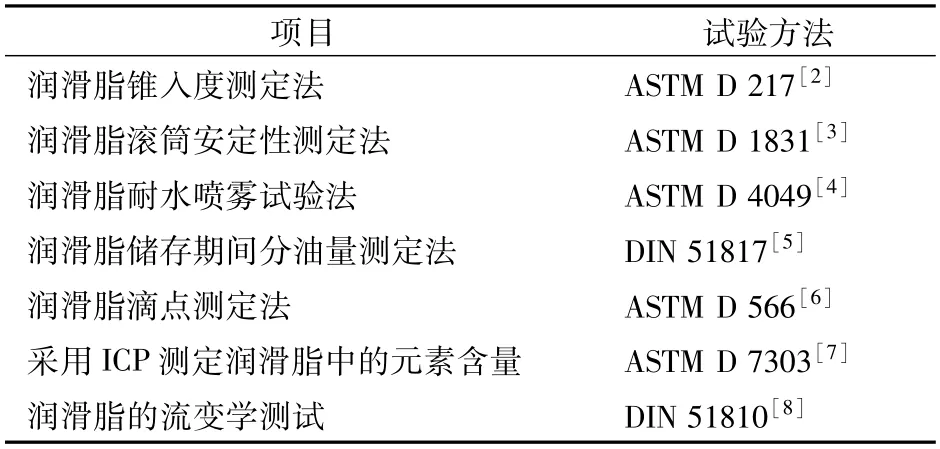

1.2.1 润滑脂性能测试

润滑脂理化指标的试验方法见表3。

表3 润滑脂性能测试方法Tab.3 Testingmethods for performances of greases

2 结果与分析

1.2.2 台架试验

采用舍弗勒公司的FAG FE8台架进行测试,试验条件见表4,对试验轴承施加轴向力Fa,通过设备自带的传感器,对试验过程中的摩擦力、温度等进行数据采集。

表4 台架试验条件Tab.4 Conditions of bench test

2.1 机械安定性

通过106次剪切和滚筒试验测试润滑脂样品的机械安定性,结果如图1所示。由图可知,润滑脂A的机械安定性最差,106次剪切的锥入度增大了51单位,滚筒试验后的锥入度增大了83单位;润滑脂B在实际使用中经常发生甩脂流失现象,主要原因是其剪切安定性差;润滑脂C的机械安定性最好,106次剪切后的锥入度增大了12单位,滚筒试验后的锥入度增大了27单位,通过改进稠化剂的皂纤维结构,制备的润滑脂C的皂纤维更加紧密,抗剪切能力更强,解决了复合锂基润滑脂在高速、重载环境下机械安定性差的问题。

图1 机械安定性的测试结果Fig.1 Testing results ofmechanical stability

1.2.3 行车试验

选择4辆相同型号的六轴重载商用车进行行车试验,试验条件见表5。润滑脂装填在后面3根承重车桥上,在相同路况下对比4种润滑脂的实际使用性能。

2.2 流变学测试

润滑脂是由基础油和稠化剂形成的胶体结构分散体系,属于非Newton流体,具有复杂的流变学特性。在流变学中涉及2个重要参数:弹性模量G′和黏性模量G″。润滑脂被微小幅度的力量作用时,由于受到的剪切应力小于屈服应力,稠化剂结构没有被破坏,G′和G″均为稳定数值,且G′大于G″,说明润滑脂在静止或受到很小剪切应力时,其弹性占主导地位,润滑脂以固体性质为主导。随着剪切应力不断增大,G′和G″开始减小,且G′的减小速度比G″快。当G′和G″相等时为润滑脂的流动点,在流动点之后(即G′<G″时),润滑脂的流变性由弹性为主导逐渐变成以黏性为主导,润滑脂开始呈现流动性质[9]。不同温度下,4种润滑脂在流动点(G′=G″)时的弹性模量G′和剪切应变γf见表6。

润滑脂的结构受温度和剪切2种作用,由表6可知,在低温(60℃以下)时,润滑脂结构受温度影响较小,主要是在剪切作用下,其结构逐渐受到破坏,这是一个逐渐变化的过程,所以此时流动点较低;在80~120℃内,稠化剂胶团颗粒膨化,使纤维对基础油的束缚力相对增加,润滑脂总体上的弹性增强。

一般来说,稠化剂的网状结构能够把基础油维系在结构中。润滑脂A,B,D均加有一定量的高分子增黏剂,聚合物类的添加剂能够改善其保持能力。因此这3种润滑脂通过增黏剂的作用增强了其皂纤维的弹性,表现出较高的弹性模量数值,而且润滑脂B因其较高的增黏剂数量和特殊的聚合物类型一直表现出良好的弹性[10]。润滑脂C是改进了皂纤维结构的新型复合锂稠化剂,其形成的互穿的网状结构更加紧密,因此表现出良好的机械安定性、黏附性和抗水性,在轮毂轴承的实际使用中也显示出较好的性能。

2.3 抗水性能

润滑脂具有一定的密封作用,能够阻止少量的水进入轴承。由于使用环境和车桥密封的原因,商用车轮毂轴承润滑脂会经常接触到水,水分进入轴承会引起锈蚀,影响润滑油膜的连续性,破坏润滑脂结构,造成其流失等严重问题[11]。

润滑脂耐水喷雾试验前后结果如图2所示。由图可知,润滑脂A几乎全部冲走,润滑脂B,C,D有不同程度的质量损失,抗水性能和黏附性的顺序是C>D>B>A。

图2 润滑脂耐水喷雾试验结果Fig.2 Test results water spray resistance of greases

耐水喷雾试验后润滑脂流失量如图3所示。由图可知,润滑脂A的质量损失为98.45%;润滑脂B的质量损失为59.11%,其抗水性能比润滑脂A提升了40%;润滑脂C的质量损失为10.35%,其抗水性能比润滑脂B提升了82%以上,此外,其抗水性和黏附性能也优于润滑脂D。

图3 润滑脂流失量Fig.3 Loss amount of greases

2.4 分油性能

对于商用车圆锥滚子轴承,按照DIN 51817测得的润滑脂40℃下最适合的分油量为1% ~3%[12]。4种润滑脂在不同温度下的分油量如图4所示。由图可知,在40℃下,润滑脂A,C,D的分油量在1%~3%的范围内;而润滑脂B的分油量明显不足。

图4 润滑脂在不同温度下的分油量Fig.4 Oil separation mass of greases under different temperatures

润滑脂的分油能力取决于稠化剂的结构和基础油黏度,使用中受温度、载荷、转速的影响。随着温度的升高,基础油分子的Brown运动加剧,当基础油分子的热运动达到能够摆脱皂纤维的束缚后,润滑脂的分油量急剧增加。因此,随着温度的升高,润滑脂的分油量呈显著增长趋势。润滑脂A的分油量受温度的影响最大,一方面是由于润滑脂A的基础油黏度低于其他3种润滑脂;另一方面,锂的皂分子束缚基础油的能力弱于复合锂皂分子。

在圆锥滚子轴承中,润滑脂主要集中在滚道附近和保持架上,轴承在运转过程中,通过离心力和表面张力分出的基础油到达Hertz接触区,形成稳定的润滑油膜,从而降低轴承温升,起到良好润滑的作用[13]。台架试验中装有不同润滑脂的轴承温度变化曲线如图5所示。由图可知,润滑脂A由于分油量较大,在运行50 h之内,轴承温度平稳在95℃左右;50 h后,由于锂基脂的机械安定性和黏附性差等原因,没有润滑脂的阻挡,分出的基础油被甩出接触区而造成“贫油”现象,导致轴承的温度升高。润滑脂B由于分油量不足,轴承的温度始终在105~110℃波动,随着运行时间的增加磨损不断加剧,严重影响轴承的使用寿命。润滑脂C分油量较润滑脂B有了显著增加,轴承的运行温度也降低了10℃以上,并且其分油量随着温度的升高平稳增加,有助于对轴承产生持续的润滑作用,有利于延长轴承的使用寿命。装有润滑脂D的轴承运行开始时温度较高,可能是因为轴承的温度有一部分来自润滑脂的搅动热,随着运行时间的增加,轴承温度有明显下降,80 h后由于其分油量过大或被氧化,轴承温升又有增加的趋势。

图5 台架试验中轴承温度变化曲线Fig.5 Variation curve of bearing temperatures during bench tests

2.5 行车试验

装有润滑脂A的试验车辆行驶到7×104km时,轮毂外部出现明显的析油现象,轮毂轴承振动增加,磨损严重,由此判断润滑脂A达到使用寿命,终止试验,取样分析。其他3种润滑脂均行驶2×105km后无明显甩出润滑脂、析出油的现象,润滑脂B,C,D行驶2×105km结束试验,取样分析。

行车试验后4种润滑脂的理化指标见表7。由表可知,润滑脂A和B的滴点下降最明显,下降约10℃,润滑脂C和D的滴点变化不明显,下降2℃左右;润滑脂A的锥入度变化最大,增大了42单位,润滑脂C的锥入度变化最小,只增大了15单位。与润滑脂B相比,在实际行车中润滑脂C的剪切安定性提高了47%。4种润滑脂行车试验后的锥入度变化趋势与机械安定性的分析结果一致。

表7 行车试验后润滑脂的理化指标Tab.7 Physicochemical indicators of greases after road tests

行车试验前、后润滑脂的皂纤维结构分别如图6、图7所示。滴点和锥入度下降主要是因为润滑脂在轮毂轴承中受到长时间的剪切,皂纤维被破坏(图7),使润滑脂的皂分子束缚基础油的能力下降。与行车试验前润滑脂的皂纤维结构相比,润滑脂A的皂纤维破坏最严重,几乎所有的皂纤维被剪断;润滑脂B的大部分皂纤维被剪断,网状结构的主体被破坏;由于润滑脂C的皂分子间结合力更强,因此其破坏程度明显较轻,仍存在大量完整的皂纤维结构;润滑脂D的皂纤维主体破坏,大量长纤维被剪断,一些扭绳结构变松散,继续使用可能会造成润滑脂流失和轴承失效。

图6 行车试验前润滑脂的皂纤维结构(105×)Fig.6 Soap fiber structure of greases before road tests

图7 行车试验后润滑脂的皂纤维结构(105×)Fig.7 Soap fiber structure of greases after road tests

行车试验后装有不同润滑脂的轮毂轴承外观如图8所示。由图可知,使用润滑脂A的轴承无腐蚀和锈蚀现象,滚子有严重的磨损和变色。使用电感耦合等离子体发射光谱仪(ICP)对试验后润滑脂进行金属元素分析,润滑脂A铁的质量分数超过0.5%,这说明与其他轴承相比,使用润滑脂A的轴承磨损较为严重。由于润滑脂A的耐高温和机械安定性差,导致轮毂轴承磨损严重,使其发生早期失效。使用润滑脂B的轴承有磨损和轻微变色,这是由于润滑脂B的分油量不足,导致“贫油”现象。使用润滑脂D的轴承无明显磨损,只有轻微的变色,这是由轴承运行时的局部高温引起。使用润滑脂C的轴承无变色和磨损现象,轴承表面光亮无明显压痕和凹坑。由此可知,润滑脂C能为轮毂轴承提供良好的润滑保护,完全满足商用车轮毂轴承行驶2×105km的要求。

图8 行车试验后轴承外观Fig.8 Appearance of bearings after road tests

3 结论

通过改善稠化剂纤维间的结合强度,改进了复合锂基润滑脂的流变性能,使制备的新型复合锂基润滑脂具有良好的机械安定性、抗水性、黏附性和防护性能。通过试验验证了新型复合锂基润滑脂的各项性能和实际使用效果。结果证明,该润滑脂能够满足商用车轮毂轴承2×105km的润滑要求,特别是在高温、高速、重载等苛刻的条件下,能够提高车辆行驶的可靠性和安全性。