某发动机机匣轴承沟道剥落及铆钉断裂故障分析

2018-08-04罗志刚于庆杰公平姜铁寅刁庆

罗志刚,于庆杰,公平,姜铁寅,刁庆

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

航空发动机轴承故障会严重影响发动机的飞行任务,其失效形式不同、影响因素复杂,对发动机轴承的失效进行分析并提出预防改进措施具有重要意义。

航空发动机在飞行故障分解检查后发现,附件机匣内部支承轴承D209NQ发生故障,保持架铆钉全部断裂脱落,外圈沟道剥落,影响发动机正常使用。经统计,2010年至今,该类轴承铆钉断裂及沟道剥落故障共发生3起,故障率较低。文中主要分析轴承损伤机理,并根据故障分析提出预防改进措施。

1 故障现象

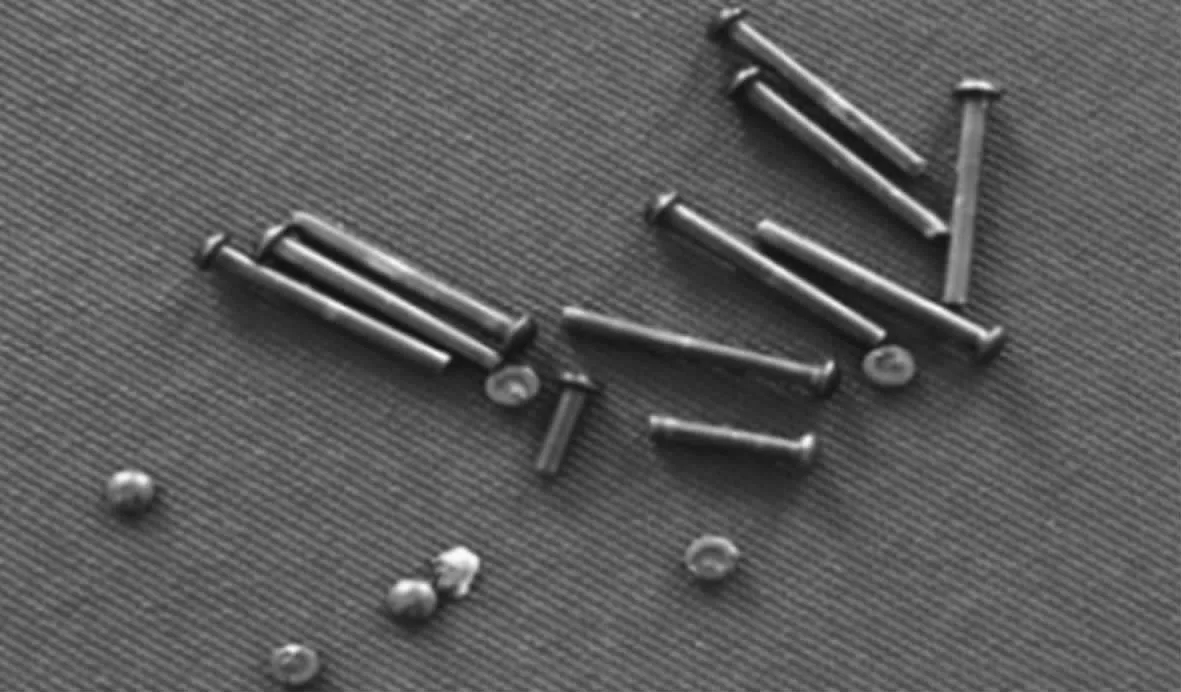

机匣轴承分解后发现外圈沟道有一条长约50 mm、宽约7.5 mm、深约0.01 mm的剥落区(图1),其位置基本居于沟底。铆合上下两半保持架的10根铆钉中9根从原铆钉头处断开,1根在中部断裂(图2)。

图1 外圈沟道剥落形貌Fig.1 Flakingmorphology of outer ring raceway

图2 铆钉断裂形貌Fig.2 Fracturemorphology of rivets

2 故障分析

2.1 形貌分析

利用扫描电镜对保持架铆钉断口进行观察,铆钉头部断裂均属于疲劳断裂,疲劳断裂源起始于铆钉圆头根部,断裂起始部位有微振形成的挤压摩擦痕迹,典型铆钉断口形貌如图3所示。

图3 铆钉断口形貌Fig.3 Fracturemorphology of rivet

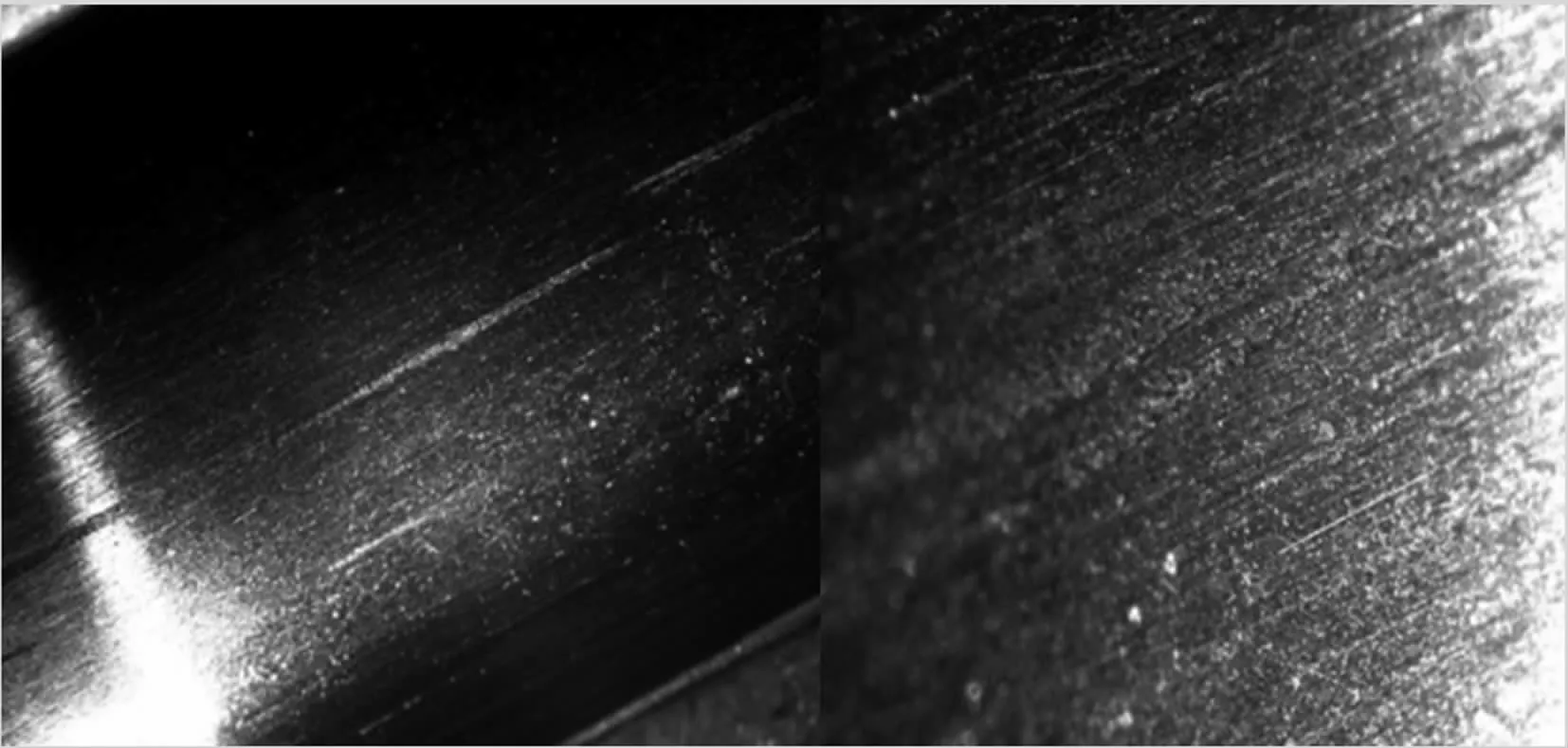

利用扫描电镜对外圈剥落区进行观察如图4所示,未发现明显的材质缺陷,剥落区不连续,且深度较浅,具有鳞片状剥落的特征,为表面起源型剥落。

图4 外圈沟道剥落区微观形貌Fig.4 Micromorphology of outer ring raceway flaking area

2.2 铆钉强度分析

保持架材料为QAL10-3-1.5,铆钉材料为ML15。由于保持架材料热膨胀系数略大,在130℃受热后保持架轴向伸长量大于铆钉伸长量,相互作用产生应力为239.16 MPa,铆钉应力分布如图5所示,而铆钉材料抗拉强度为390 MPa,故铆钉强度可满足使用要求。

图5 铆钉应力分布Fig.5 Stress distribution of rivet

初步认为轴承故障为在使用中外圈沟道发生表面损伤,引起疲劳剥落,破坏沟道完整性,钢球运转出现异常,对保持架产生振动和异常冲击,导致保持架铆钉在头部薄弱位置发生断裂,断裂后铆钉及钉头掉落,保持架分离。

3 故障模拟试验

采用D209NQ轴承,在外圈沟道预制密集点状压坑缺陷,尺寸约0.040 mm(图6),以模拟外圈沟道先出现损伤的故障模式,试验器运转工况按照发动机实际工况进行。

图6 外圈沟道预制压坑缺陷Fig.6 Prefabricated pit defect of outer ring raceway

试验130 min后,试验器运转声音异常,试验轴承温度升高,发生严重抱轴,停止试验。分解检查发现,试验器腔体内有金属屑,对试验轴承进行宏观损伤形貌的观察,主要检查结果如下:

1)外圈沟道从预制缺陷区疲劳剥落,其他部位沟道磨损,剥落区表面呈鳞片状特征(图7a),剥落坑底表面为摩擦磨损形貌(图7b);

图7 外圈沟道剥落形貌Fig.7 Flakingmorphology of outer ring raceway

2)保持架10根铆钉中有3根的钉头断裂,铆钉杆仍留在保持架内,断裂部位均位于圆钉头与杆部转接处,疲劳裂纹起源于钉头转角两侧,裂纹源未见缺陷。

4 同台机匣其他轴承的检查情况

对与该套故障轴承同台机匣的其他轴承进行检查,发现大部分轴承套圈沟道靠近沟底位置存在多条异常磨损带,磨损带表面材料损失,周围伴有较多压坑形貌(图8);其中1套轴承的沟底位置发现2处形状一致,近似鸭形剪影的压坑(图9)。

图8 沟道表面磨损带Fig.8 Wear band on raceway surface

5 故障原因及预防措施

5.1 故障原因

根据故障分析与模拟试验,可以确定该轴承故障是由于轴承沟道表面损伤导致的,原因为异物进入或加工及拆卸过程损伤。

通常情况下,表面起源型疲劳剥落与表面存在磨损、压坑或划伤等现象有关。结合扫描电镜对故障轴承外圈剥落区域的观察情况,说明轴承套圈表面应存在磨损、显微剥落、压坑以及划伤等现象,使轴承在工作过程中发生表面起源型剥落。检查故障轴承同台机匣其他轴承发现,在套圈沟道工作表面上存在不同程度的压坑、麻点、浅层显微剥落及钢球圆周划伤现象、沟道表面有鸭形压痕(图9)。根据以上几点可推断该轴承表面损伤应与润滑油中存在颗粒污染物、生产加工或安装不当造成的表面压伤有关。

图9 沟道表面鸭形压痕(60×)Fig.9 Duck-shaped indentation on raceway surface

5.2 预防措施

1)对轴承清洗过程和润滑油系统的清洁度控制进行改进优化;

2)完善轴承生产、安装及试车工艺过程控制,改进相关工艺,减少轴承损伤风险。

6 结束语

通过分析,确定该轴承故障是由于沟道表面损伤导致的,原因为异物进入或加工及拆卸过程损伤。应在轴承生产、安装及试车工艺过程及清洁度方面着重控制,预防类似故障再次发生。