采用金属陶瓷涂层的自润滑关节轴承性能分析

2018-08-04黄雄荣

黄雄荣

(上海市轴承技术研究所,上海 201801)

1 概述

自润滑关节轴承由内圈(内圈表面涂层)、外圈和自润滑材料组成(图1),具有结构简单紧凑、承载能力大、可靠性高、免维护等优点,其自润滑的特点突破了传统关节轴承使用条件,可用于不易维护、封闭的部件,因此在航空、风电、船舶等领域获得越来越广泛的应用[1]。

图1 自润滑关节轴承Fig.1 Self-lubricating spherical plain bearing

国内对自润滑关节轴承研制起步较晚,近年来逐步突破轴承的设计、材料、工艺、试验技术,形成了一套自主的研发体系和技术力量。但与国外相比,国内自润滑关节轴承的理论和标准体系尚未建立,材料的种类少,且与国外存在差异,表面技术在自润滑关节轴承上的应用较少(主要为镀铬、钝化),衬垫品种单一,不能满足高温、高频、高载等工况的应用需求。

国内自润滑关节轴承内圈采用马氏体不锈钢材料G95Cr18(或G102Gr18Mo),在内圈外球面表面进行电镀铬处理能满足基本轴承的承载和耐磨要求,但其在盐雾环境中易快速生锈,不能满足耐盐雾腐蚀的要求(GJB 150—2009《军用装备实验室环境试验方法》中耐盐雾96 h不生锈),且在高速轻载、低速重载摆动的工况下,尤其是在高速轻载工况下,轴承自润滑衬垫和内圈球面磨损快,在轴承服役寿命内快速失效,不能满足产品寿命要求。

高速火焰喷涂(HVOF)可以克服等离子热喷涂涂层孔隙多、结合强度不高的弱点,使金属陶瓷涂层具有高硬度、强度,优良的耐磨性、断裂性,同时具有化学性能稳定、摩擦因数低及耐热耐氧化性能良好等优点[2-3]。鉴于此,现采用HVOF金属陶瓷涂层的方法改性自润滑关节轴承内圈的外球面,替代传统硬铬,研究轴承的耐盐雾腐蚀、耐磨损性能。

2 金属陶瓷涂层的性能指标

2.1 孔隙率

热喷涂金属陶瓷主要通过熔融的涂层颗粒高速撞击工件,在工件表面不断堆叠形成改性涂层,因此涂层不可避免存在堆叠的孔隙。

孔隙率直接反映金属陶瓷涂层的致密性,太致密的涂层会造成涂层的应力集中,容易开裂,不利于后期加工和抗冲击;太疏松的涂层(孔隙率>8%)直接影响其结合性能和耐磨损性能。适当的孔隙分布有助于吸收喷涂过程中产生的热应力和涂层工作中的冲击性能[2]。

金属陶瓷涂层的纵截面光学显微镜(OP)形貌如图2所示。由图可知,纵截面存在细小孔隙,最大孔径约为1.5μm,涂层孔隙率约为1%。

图2 纵截面OP形貌Fig.2 OPmorphology of longitudinal section

2.2 硬度

提高硬度能有效提高内圈外球面耐磨损性能。轴承内圈基体材料为G95Cr18,采用淬火、时效的热处理工艺,热处理后硬度为55~62 HRC(596~745 HV0.3)。内圈通过热喷涂金属陶瓷后的设计涂层硬度不小于1 000 HV0.3。金属陶瓷涂层表面硬度采用显微维氏硬度法测量,通过多点测量,涂层表面硬度为1 123~1 333 HV0.3,平均值为1 199 HV0.3。

3 试验

3.1 耐腐蚀试验

对分别采用无表面处理、电镀硬铬和金属陶瓷涂层的轴承内圈(内径17 mm),按照GJB 150.11A—2009《军用装备实验室环境实验方法第11部分:盐雾试验》方法,在HS-101C盐雾试验机上进行盐雾试验。试验温度为(35±2)℃;盐溶液浓度为5%±1%;盐液pH值为6.5~7.2;盐雾沉降率为1~3 mL/(80 cm2·h);采用24 h喷盐雾和24 h干燥2种状态交替模式。

3.2 磨损寿命试验

对采用金属陶瓷改性层的自润滑关节轴承,即PTFE自润滑复合材料衬垫与金属陶瓷摩擦副,分别在高速轻载和低速重载工况下进行磨损寿命考核,并与采用传统硬铬的轴承进行寿命对比。

3.2.1 高速轻载摆动磨损寿命试验

按照SAE AS 81819—2010《高速摆动自润滑关节轴承技术规范》,在高速寿命试验机SDZ-50上进行试验。试验温度为15~35℃;相对湿度为20%~80%;摆动频率为3.6 Hz;最大摆角为12°;平均压强为40 MPa。

3.2.2 低速重载摆动磨损寿命试验

按照SAE AS 81820—2014《低速摆动自润滑关节轴承技术规范》在低速寿命试验机SDZ300上进行试验。试验温度为15~35℃;相对湿度为20% ~80%;摆动频率为0.2 Hz;最大摆角为±25°;平均压强为250 MPa。

4 结果与分析

4.1 耐腐蚀性能

在相同表面粗糙度(Ra=0.8μm)水平下,不同表面改性试样的耐盐雾腐蚀性能见表1。由表可知,无表面处理的内圈一般在48 h内生锈;采用电镀硬铬的内圈表面在96 h内生锈;采用金属陶瓷涂层的内圈表面在288 h后尚未生锈。文献[4]通过HVOF加工的金属陶瓷涂层,其耐盐雾腐蚀能力强于电镀硬铬;文献[5]开展的航空起落架上采用类似成分的金属陶瓷涂层750 h不生锈。由此可知,试验结果与国外的研究结论一致。

表1 不同表面状态试样的耐盐雾腐蚀性能Tab.1 Corrosion resistance to salt spray of samples with different surface states

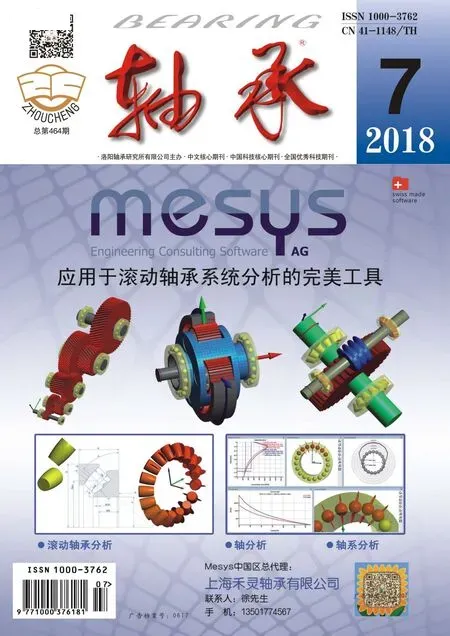

用3D显微镜和扫描电镜观察电镀硬铬涂层形貌,结果如图3所示。由图可知,硬铬镀层内部存在微裂纹(图3a),不可避免会产生穿透性裂纹;涂层贯穿裂纹(图3b)将导致腐蚀介质从表面渗透至界面而腐蚀基体,特别是腐蚀液体中的氯离子,易造成不锈钢的晶界腐蚀,引起基体层生锈。

图3 电镀硬铬涂层形貌Fig.3 Morphologies of hard chromium electroplating coating

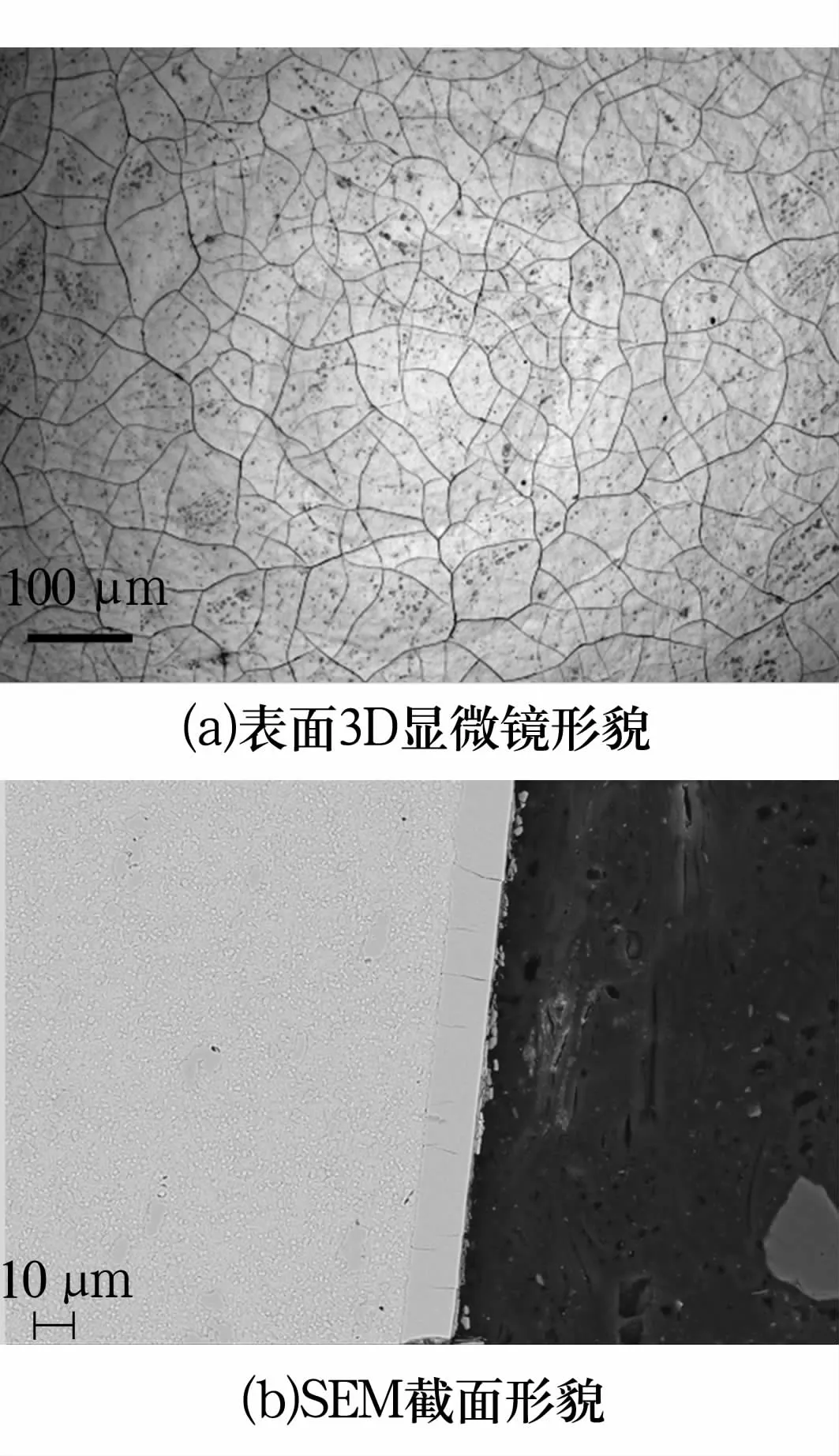

金属陶瓷涂层主要材料成分为WC+Cr+Co,其抗化学腐蚀能力强,这是由于引入的Cr形成了Cr2O3陶瓷钝化相,提高了粘结相的电化学腐蚀电位,延缓了腐蚀介质向基体扩散[6]。金属陶瓷涂层形貌如图4所示。由图可知,其孔隙率小且多为独立封闭小孔,产生贯穿的腐蚀通道的概率比电镀硬铬低,因此腐蚀介质不容易从涂层表面到达基体产生腐蚀,同时涂层材料本身具备良好的耐腐蚀性能,因此采用金属陶瓷涂层的内圈具有良好的耐腐蚀性能。

图4 金属陶瓷涂层形貌Fig.4 Morphologies of cermet coating

4.2 摆动磨损寿命试验

4.2.1 高速轻载摆动磨损寿命试验

高速摆动磨损寿命试验中,每100 h测试一次轴向游隙值,设计要求不超过0.250 mm。不同涂层对自润滑关节轴承轴向游隙的影响如图5所示,由图可知,镀硬铬轴承的轴向游隙值增加迅速,说明轴承的磨损速度快,600 h已经达0.255 mm,超过了设计值,即寿命小于600 h;金属陶瓷轴承的初始游隙值小、游隙曲线平缓,说明轴承在高速工况下的初始磨损小、试验过程中磨损稳定,达到设计寿命1 000 h时,轴承的轴向游隙值仅为0.160 mm。由此可知,相比镀硬铬,金属陶瓷在高速工况下耐磨损性能更好。

图5 不同涂层对自润滑关节轴承轴向游隙的影响Fig.5 Effect of different coatings on axial clearance of selflubricating spherical plain bearing

4.2.2 低速重载摆动磨损寿命试验

低速摆动时,2种涂层轴承的磨损寿命试验结果见表2。由表可知,在不同摆动周期下,金属陶瓷涂层的初始磨损量略大,但长期耐磨损性能更佳。全周期磨损量和有载力矩随摆动次数的变化曲线如图6所示。由图可知,当摆动周期小于1×105次时,2种涂层轴承的初始有载力矩均随摆动次数的增加快速下降,之后随着摆动周期的增加其有载力矩缓慢增加。相比镀硬铬轴承,金属陶瓷轴承的有载力矩及磨损量稳定时段更长,表现出初期快速磨损、中期稳定磨损、后期加速磨损的规律,磨损量曲线与有载力矩曲线的变化趋势一致;金属陶瓷轴承的磨损量也较小。

图6 磨损量和有载力矩随摆动周期的变化曲线Fig.6 Variation curves of wear extent and load torque with cycle periods

表2 轴承105次摆动磨损寿命试验结果Tab.2 Wear life test results after 105 cycles of bearing

镀铬层硬度约为800~900 HV0.3,相对基体G95Cr18的硬度55~62 HRC(596~745 HV0.3),耐磨损性能提高有限;金属陶瓷的硬度达到1 000 HV0.3以上,耐磨损性能表现更优异。

4.2.3 小结

一对摩擦副的耐磨损性能并非材料的固有属性,在不同摩擦速度和压力下,其磨损率均有明显变化,普遍表现为随着滑动速度和压力的增加而增加。滑动速度增加,在摩擦剪切和氧化作用下自润滑复合材料与对磨材料接触点之间的断裂速度增加,同时由于摩擦热引起复合材料的接触面温度升高,使基体材料出现软化,二者的实际接触面积增加,从而导致磨损率增加[7]。因此高速工况更为苛刻,轴承的磨损速率更快,对其耐磨损性能要求更高。

由试验结果可知,金属陶瓷涂层在高速轻载和低速重载工况下都表现出了更好的耐磨损性能,尤其在高速轻载工况下,稳定磨损期更长,耐磨损性能更卓越。

4.3 摩擦磨损特性分析

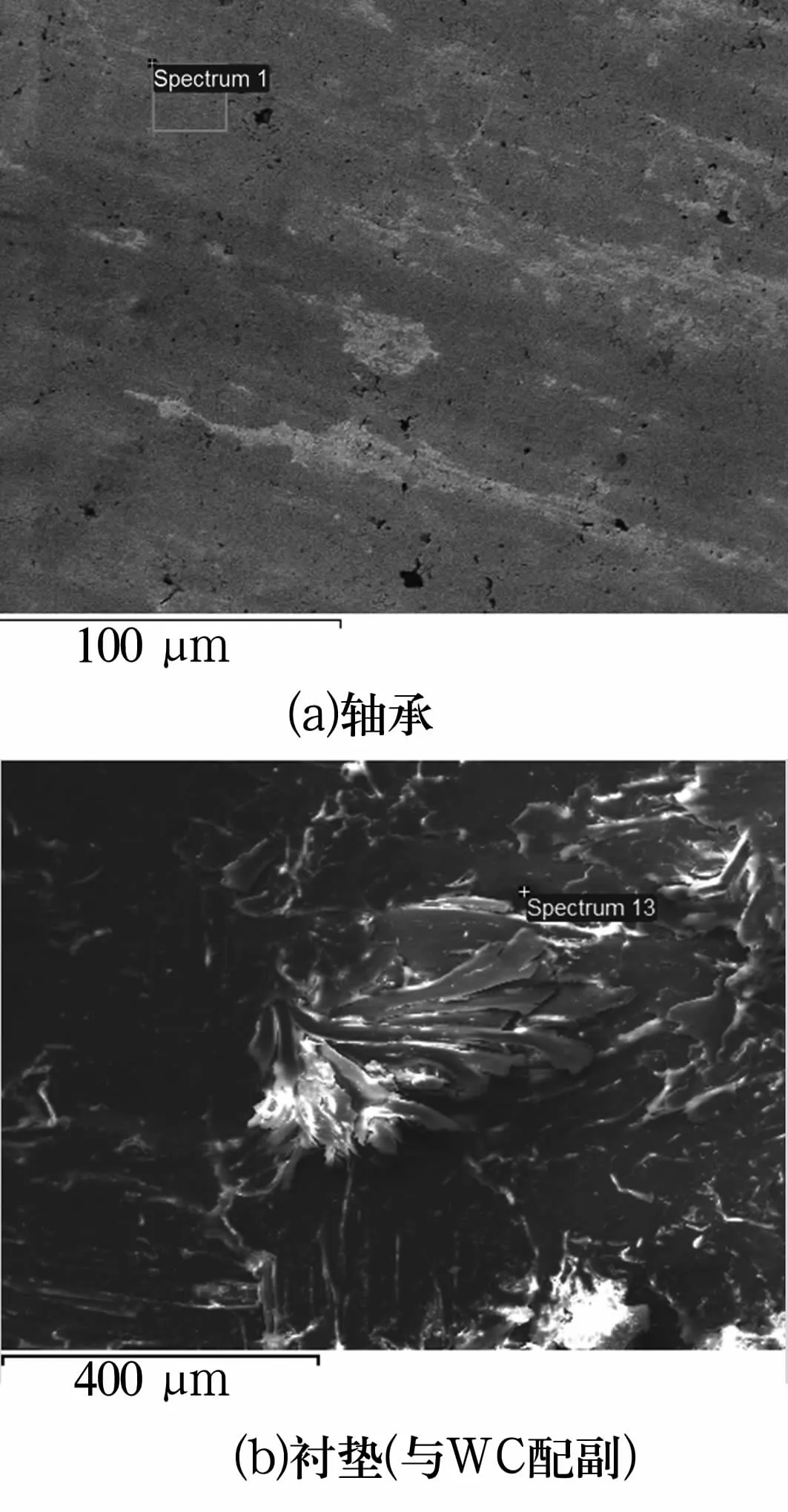

对磨损的金属陶瓷涂层轴承和衬垫进行SEM形貌观察,结果如图7所示。对磨损轴承和衬垫进行EDS成分分析,结果分别见表3和表4。

图7 磨损轴承和衬垫的表面形貌Fig.7 Surfacemorphologies ofwear bearing and liner

表3 轴承磨损表面成分Tab.3 Components ofwear surface of bearing w,%

表4 衬垫磨损表面成分Tab.4 Components ofwear surface of liner w,%

由图7可知,金属陶瓷涂层表面有规则流向、与轴承滑动方向一致的明显磨损痕迹和细微划痕,有表面硬质相碳化物的疲劳剥落,存在几微米到几十微米的麻坑(图7a),其中部分为喷涂造成的结构孔隙[8]。由此可知,轴承主要表现为磨料磨损和疲劳磨损的综合磨损形式。此外,衬垫经金属陶瓷层摩擦磨损后,纤维及表面树脂存在磨损痕迹,部分纤维断裂(图7b)。

由表3、表4可知,金属陶瓷涂层表面存在F元素,衬垫表面存在W 元素,说明在磨损过程中,衬垫材料磨屑和金属磨屑互相转移。在摩擦过程中转移物在涂层和衬垫间形成了一层转移膜,起持续自润滑的效果。转移膜中除了PTFE还有部分WC磨损物,WC是PTFE的一种改性材料,对PTFE起改性作用,增强了衬垫的耐磨性能,降低了磨损率。

5 结论

1)与传统电镀硬铬比,金属陶瓷涂层更耐磨、耐腐蚀,更环保。

2)金属陶瓷涂层与衬垫的匹配性能较佳,在低速重载和高速轻载的工况条件下均能显著提高轴承的耐磨损性能,尤其是在高速轻载工况下耐磨损性能更优。

3)金属陶瓷涂层与衬垫摩擦副的摩擦磨损形式主要为磨料磨损和疲劳磨损的综合磨损形式。