数控车床梯形螺纹副的工艺与加工方法探讨

2018-08-03赵美林

赵美林

(无锡科技职业学院,江苏无锡 214028)

0 引言

梯形螺纹副是机械行业中用于各种传动机构中的一种典型的传导螺纹副,一般其螺纹的内、外螺纹成对出现。由于梯形螺纹牙型深、螺距大,加工时容易出现3刃同时切削现象,在实际数控车削过程中容易产生振动。如果工艺和加工安排不合理,由于其切削热和切削力过大,容易导致刀尖严重磨损,甚至产生扎刀现象,严重地影响梯形螺纹加工质量与效率[1]。

本研究以一对典型的梯形螺纹副为例,探讨梯形螺纹副的内、外螺纹的加工工艺、编程方法和加工要点。

1 加工方法及加工工艺

1.1 螺纹结构及基本要素

如图1所示,加工对象为梯形螺纹副,左上的螺杆是一个轴类零件,右上的螺套是一个套类零件,两零件的内、外螺纹需旋合,须保证两个零件的形状、尺寸及精度要求。

梯形螺纹是最常用的传动螺纹,其牙型为等腰梯形,牙型角为30°,与普通螺纹相比,牙根强度高,对中性好。梯形螺纹的表示为:Tr36×6,代号为“Tr”、公称直径为36 mm、螺距为6 mm,如左旋螺纹需加注“LH”,右旋则不注出。

图1 梯形螺纹副

内、外梯形螺纹的牙型如图2所示,其主要参数及尺寸计算如表1所示。

图2 梯形螺纹副的牙型

表1 梯形螺纹副各组成部分的含义

梯形螺纹加工时牙型要正确,螺纹中径应该与基准轴经同轴,梯形螺纹是中径定心,螺纹车削时必须保证中径尺寸公差,牙两侧的表面粗糙度要小。梯形外螺纹的中径公差等级有6、7、8、9四种(6级公差仅是为了计算7、8、9级公差值而列出的),公差带位置有h、e、c三种;梯形内螺纹的中经公差等级有7、8、9三种,公差带位置只有H一种。

1.2 梯形螺纹车刀

常用的梯形螺纹车刀材料为高速钢和硬质合金两大类。低速切削时选用高速钢车刀(图3),加工一般精度的梯形螺纹时常采用硬质合金车刀进行高速车削[2]。

图3 高速钢梯形螺纹车刀

由于数控车床加工梯形螺纹要求较高。通常采用可转位机夹刀,并且选用有较高硬度、耐热性和耐磨性好、寿命较长的刀片,例如:YT15硬质合金刀片(如图4)。加工标准梯形螺纹时,刀片为标准刀片,其刀各部分尺寸都为标准值,当切削深度等于牙型高度时,中径尺寸就符合加工要求。

梯形螺纹加工时需正确安装刀具,其车刀主切削刃必须与工件轴线等高而且平行(如才用弹性刀杆,应高于轴线约0.2 mm),螺纹刀刀头的角平分线应垂直于工件的轴线,加工前一般用样板找正装夹刀具,以免产生螺纹半角误差,如图5所示。

图4 硬质合金梯形螺纹刀片

1.3 梯形螺纹的加工方法

与普通三角形螺纹相比,梯形螺纹的牙型深、螺距大、精度高,因此梯形螺纹吃刀深、走刀快、切削余量大,实际加工时应根据螺距及螺纹精度要求,选择合理的加工方法(图6)。

图5 用样板找正装夹板

螺距较小的螺纹车削采用如图6所示的直进法和斜进法,适用于用一把刀头宽等于牙槽底宽的车刀进行加工;螺距较大的螺纹车削时一般采用如图6所示左右车削法、分层切削法等。

图6 梯形螺纹的加工方法

(1)直进法

直进法(一般用G32、G92指令)加工时,车刀沿横向间歇进给,直至牙深处(如图6(a)),但由于螺纹车刀三刃同时切削,切削力很大,排屑不畅,刀具磨损快,很容易引起扎刀等现象。

(2)斜进法

斜进法(一般用G76指令)加工时,车刀沿牙型角方向斜向间歇进给(如图6(b)),它避免了三刃同时切削的现象,但仍存在刀具磨损快、牙型角略有偏差等不良情况,不适合螺距较大的梯形螺纹的加工。

(3)左右切削法

左右切削法加工时,螺纹车刀沿牙型角方向错位进给(如图6(c)),由于车刀两个主切削刃中的一个在进行单刃切削,不易产生扎刀现象,螺纹精度和表面质量易于控制,但数控编程较复杂。

(4)车直槽法

车直槽法加工时,一般先选用切槽刀,其刀头宽度稍小于梯形螺纹底宽,采用横向直进法切出直槽深度至小径尺寸,须留有0.2~0.3 mm的余量;再用梯形螺纹刀采用斜进法或左右切削法加工(如图6(d))。这种方法简单,但是在车削大螺距的梯形螺纹时,由于切削的沟槽较深,排屑不顺畅,并且刀具因其刀头狭长,强度不够而容易折断。

(5)车阶梯槽法

为了降低用切槽刀进行“直槽法”加工时刀头的损坏,可以采用车阶梯槽法(如图6(e))。首先切槽刀不是直接切到梯形螺纹的小径尺寸,而是分成若干层并左右移动,切削成阶梯槽;其次换用梯形螺纹刀采用斜进法或左右切削法进行加工。这种方法排屑顺畅,适合于批量生产,但换用梯形螺纹刀时不易对准螺旋直槽,容易产生倒牙现象。

(6)分层切削法

直进法和左右切削法的综合就是分层切削法[3](如图6f)。加工螺距较大的梯形螺纹时,首先把牙槽分建成若干层,每一层就是一个较浅的梯形槽,每一层的加工都采用“先直进后左右”的车削方法。这种方法可以较好地避免其他加工方法中的三刃切削、“扎刀、崩刃”等现象,效率较高,加工质量稳定。分层切削法特别适合于用宏程序进行编程,利用宏程序编程可以解决表1中任意一个参数(例:公称直径)发生变化时的螺纹加工。

1.4 加工工艺分析

(1)螺杆工艺性分析:图1所示的左侧轴类零件,在加工中可以采用三爪自定心卡盘装夹。先用T0101的93°外圆机夹车刀(80°C型菱形刀片)粗精车右端面和外轮廓;再用T0202刀宽3 mm的切槽刀切退刀槽;再用T0505(300)可转位机夹式梯形外螺纹刀车螺纹;最后用T0202刀切断零件。

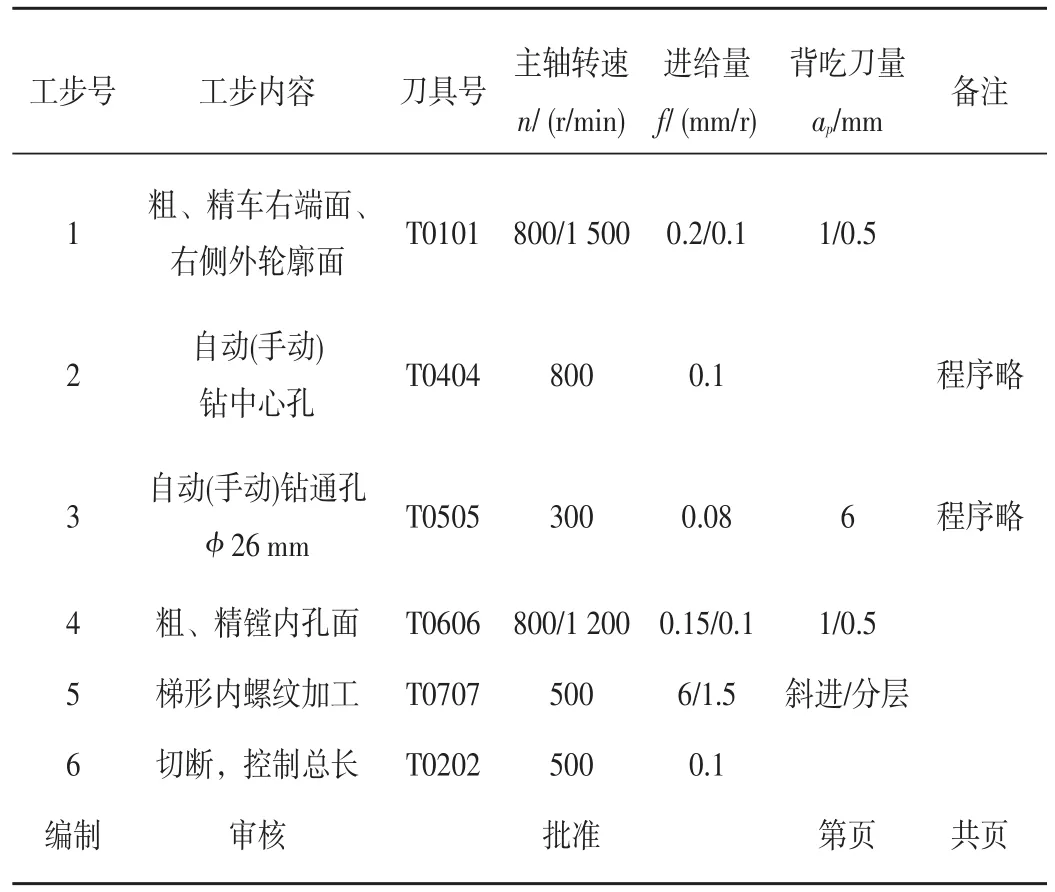

(2)螺套工艺性分析。图1所示右侧套类零件,在加工中也采用三爪自定心卡盘装夹。先用T0101的93°外圆机夹车刀(80°C型菱形刀片)粗精车端面和外轮廓;再用T0404中心钻、T0505麻花钻钻φ26 mm的通孔;再用T0606的93°内孔车刀(55°D型菱形刀片)粗精加工内孔;再用T0707(300)可转位机夹式梯形内螺纹刀车内螺纹;最后用T0202刀切断零件控制总长。

按照工艺分析,制定的数控加工工序卡如表2、表3所示。

2 零件加工程序

如图1所示的零件,可按表2和表3相应的工序要求进行编程,其中涉及梯形螺纹,要进行编程前的相关计算(梯形螺纹的公差计算可查阅GB/T 5796.4-2005)。

表2 数控加工工序卡

表3 数控加工工序卡

(1)梯形外螺纹(Tr36×6-7e)

参照表1的计算公式,计算如下:

螺距P=6 mm,牙顶间隙ac=0.5 mm;

牙顶宽f=0.366×6=2.196 mm;

牙底宽W=2.196-0.536×0.5=1.926mm。

(2)梯形内螺纹(Tr36×6-7H)

大径D4=36+2×0.5=37 mm,标准螺纹规定,内螺纹大径公差不作规定。

(3)螺杆梯形外螺纹加工

表2工序3为螺杆梯形外螺纹的加工,它可以采用G76斜进法加工,其参考程序如表4所示。程序运行结束,需要用三针测量法测得实际中径值,并计算余量,再修改磨耗值后方可进行精加工。

(4)螺套梯形内螺纹加工

表3工序5为螺套梯形内螺纹加工,其参考程序如表5所示。

表4 螺杆梯形外螺纹加工(G76斜进法加工)

梯形螺纹加工时,为了保证加工质量和效率,编程时通常采用宏程序[4-8]进行分层切削法(如图6(f)),加工方法详见图7。首先进行粗加工,按照实际加工经验,建议直径方向留0.1~0.2 mm加工余量,其粗加工参考程序如表6所示;粗加工结束后,用三针测量法测量实际中径值,并计算余量,修改X向磨耗值,为了减少精加工时螺纹车刀走空刀次数,可将宏程序中的“#1=0.1”的赋值改为“#1=3”修改后,重新运行原有程序,进行精加工,直至达到中径尺寸。

3 结束语

在实际生产中,梯形螺纹的数控车削存在吃刀深、走刀快、切削余量多和纵向切削力大等技术难题。梯形螺纹的轴向剖面形状是一个等腰梯形,其一般技术要求如下。

表5 螺套梯形内螺纹加工

表6 螺杆梯形外螺纹加工(分层切削法、标准梯形螺纹刀)

(1)梯形螺纹中径必须与基准轴颈同轴,其大径尺寸应小于基本尺寸。

(2)车梯形螺纹时必须保证中径尺寸公差。

图7 分层切削法加工

(3)梯形螺纹的牙形角要正确。

(4)梯形螺纹两侧面的表面粗糙度值要低。

梯形螺纹副在数控车床上的加工,要根据机床设备的刚度、工件材料、刀具材料、刀具强度以及梯形螺纹螺距等各种实际因素来综合考虑,重点解决刀具、进刀、编程等工艺和加工问题,以满足梯形螺纹副加工的质量和效率。