工业水泵轴承频繁损坏解决方案及实施

2018-08-03赵建新

赵建新

(沙角C电厂,广东东莞 523936)

1 概述

南方某燃煤发电厂新安装的工业系统采用三台水泵并联布置,用户为消防水源备用、地面冲洗、锅炉水封补水、冲渣等之用。设计工作点的流量258 m3/h,扬程130 m,匹配电机160 kW,转速度2 980 r/min,泵效率为78%,运行方式为一用二备。近年来由于不断进行环保改造,系统设备增加,用水量持续增大,特别是生产现场卫生清洁用水时段峰值叠加,改变原来设计的最大用水量,系统的用水量变化导致泵工作点严重偏移,造成泵轴功率过载损坏轴承。通过测量、轴功率计算、频谱采集等量化分析了该泵频繁损坏根本原因,重新根据系统的运行规律和要求,优化运行方式进行彻底解决[1]。

2 故障现象描述

三台工业水泵布置于地下泵房负3米标高,入口水池长期保持5米液位,2017年底3台泵新安装相继投入运行。A工业水泵11月28日出现故障,发现非驱动端轴承超温损坏,12月10日,运行中的B工业水泵又出现故障,运行值班人员发现轴承冒烟,伴随有异常响声音,停泵进行检查,发现非驱动端轴承与A泵损坏情况相同,均是非驱动端轴承超温损坏,如图1所示。点检人员对现场唯一台能正常运行的C工业水泵进行轴承温度测量,发现有超温情况。查询了设备管理管理台帐记录的润滑油品、联轴器对中等数据均未发现导致轴承损坏的因素。

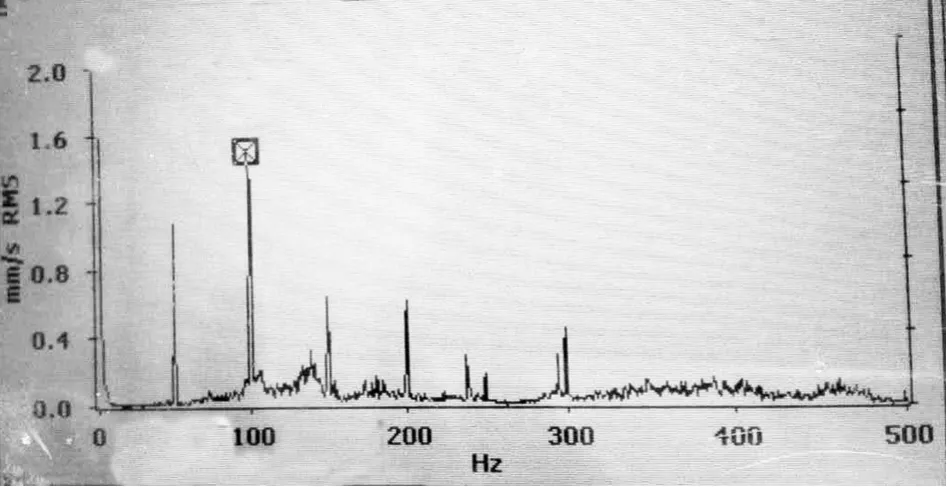

为准确找到工业水泵轴承损坏的原因,12月16日对现场仅有一台运行中的C泵采集了振动频谱[2],通过对采集的频谱分析发现,虽然整体的振动尚处于许可范围,最大的振动为1.8 mm/s,频率为99.3 Hz,但同时伴随有故障初期的高倍频振动信号[3],149 Hz、198.6 Hz、248.3 Hz、298 Hz等均有明显的峰值。如图2所示。

图1 非驱端泵轴损坏

图2 C泵非驱端泵频谱

3 故障根源分析

根据轴承及泵轴损坏的情况看,排除了轴承质量、运行维护等方面的因素,泵厂家反馈该泵其他用户使用情况良好,未出现过连续损坏的现象。从运行中的C泵采集的频谱中显示有故障初期特征信号[5],考虑从系统的匹配方面着手分析。

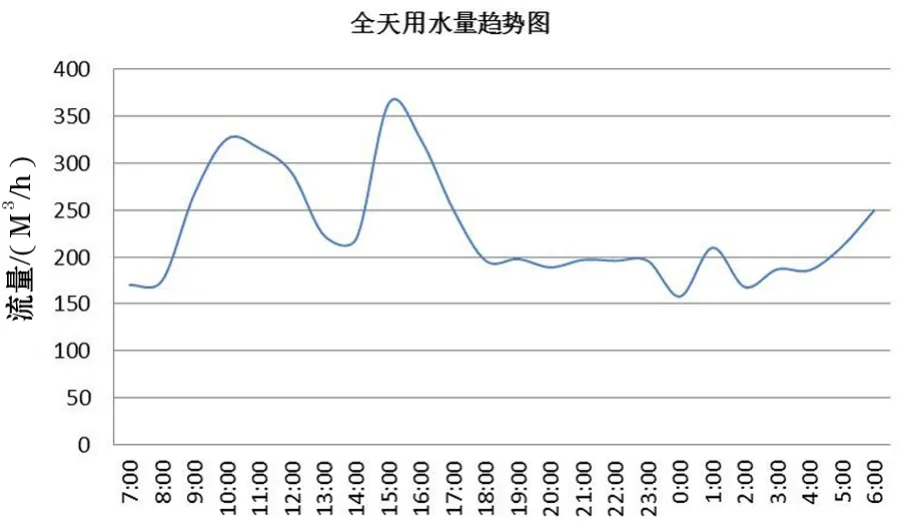

根据系统用水量的情况,抽样测量了有代表性的时间段内单泵运行时全天的用水流量,分布情况如图3所示。

图3 系统全天用水趋势

根据用水流量曲线发现,有两个时间段流量超过泵的额定值,存在过载荷的情况。测量的最大流量368 m3/h,出口压力表显值为8 bar,该流量点对应的效率60%。

轴功率计算如下:

η泵——60%,为泵厂家提供对应非设计工况流量效率。

(1)原设计工作点轴功率

根据计算可知,实际运行中存在轴功率超过设计值的情况。泵轴传递的轴功率频繁交变增大,特别是快速大流量变化,轴承受的轴向推力及振动随之增加,从采集的频谱可以得到验证。该工业水泵的损坏为系统用水量偏大,导致泵轴过载损坏。

4 解决方案及实施效果

综合考虑系统稳定需要,提出解决方案是将一用二备运行方式改为二用一备方式,在不改变任何系统设备的情况下限制单泵的最大出力在额定出力以内,确保泵的运行工作点处于最佳效率区[6],同时提高了系统用水的可靠性。

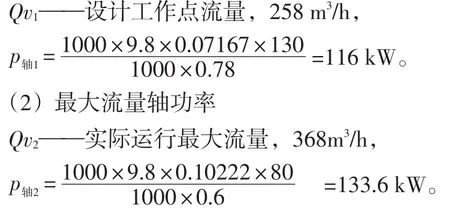

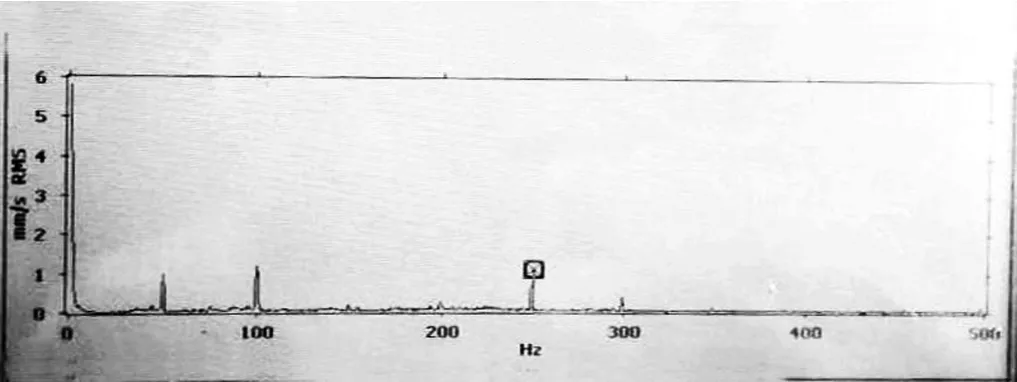

图4 优化运行后非驱端泵频谱

经解体泵轴并更换轴承后重新安装到系统中投入运行,新的优化后的运行方式设计任一台泵跳闸或停运时,及时开启备用泵。

如图4所示,经一个多月的运行验证和振动频谱采集分析,振动的1X频,2X频峰值等均有了较大的减少[7],泵运行平稳,系统压力稳定,确保了全厂各用户的供水可靠性,优化后运行一直良好,未再出现轴承烧坏故障[8]。该泵轴承频繁损坏的解决可为其他同类故障原因分析和处理提供一定的借鉴。