激光表面合金化制备陶瓷缸套成形性预测*

2018-08-03杨保健钟永华吴勇华李福海

杨保健,钟永华,吴勇华,李福海

(1.五邑大学机电工程学院,广东江门 529020,2.广东省新材料研究所,广东广州 510650)

0 引言

气缸缸套工作时燃气的爆发压力达4×104Pa,瞬时最高温度达2 000℃左右,是发动机中工作条件最恶劣的关键零件之一,也是最容易磨损的零件之一;加之活塞环在其内壁作高速往复运动,极易导致缸套出现异常磨损、穴蚀、拉缸、缸套碎裂等失效[1-2]。激光表面合金化是利用激光辐照加热工件,使之熔化至所需深度,同时添加适当的合金元素以改变基材的表面组织,形成新的非平衡微观结构,从而提高材料的耐磨损、耐疲劳和耐腐蚀性能[3-4]。

论文采用复合涂层技术,通过先涂覆后光整,将陶瓷颗粒硬化物弥散到缸套内壁表层,从而形成一层很薄的物理强化层,大大提高缸套内壁的强度、刚度、耐热性和耐磨性。与传统的表面改性技术相比,该复合工艺强化效果更好,可精确控制,且强化效果可保持到较高温度,将大大改善缸套在高温、高压、强摩擦条件下的服役性能;减少尾气排放,对汽车摩托车产业升级、环保领域等具有显著的工程价值和社会效益。

1 激光表面合金化理论分析

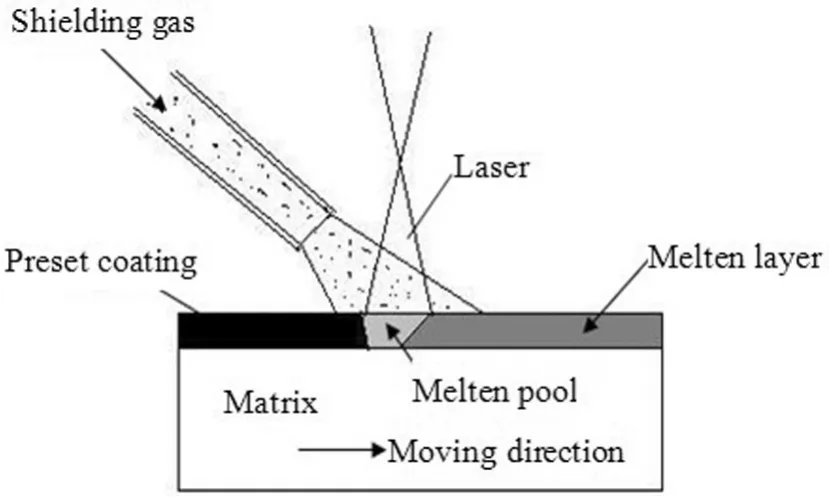

在激光表面合金化过程中,缸套内壁表面的薄层(约0.1~1 mm)被熔化,填充材料陶瓷粉末同时被添加到熔池中,发生熔化并熔接到基材的熔池中[5]。熔池中的材料的对流造成了填充材料与基材之间的混合(如图1所示)。当激光束移动时,由于热流流向了熔池周围的材料中,促使熔池快速冷却。复合陶瓷粉末在极大的温度梯度下远离平衡态的快速冷却条件,使凝固组织中形成大量过饱和固溶体、介稳相及新相,提供了制备功能梯度原位生成颗粒增强复合涂层的热力学和动力学条件。在弥散化过程中,填充材料陶瓷粉末不融化或者半熔化。熔池中的对流导致了弥散化粒子的分布。凝固后,弥散层一般由软质的基体材料和硬质颗粒组成。

图1 激光表面合金化示意图Fig.1 Schematic diagram of laser surface alloying

影响激光表面合金化质量的主要因素有:激光系统、处理条件、基材和合金化材料。激光系统包括激光器类型、光束模式、光束的作用方式、输出功率等。基材包括表面状态、化学成分、几何尺寸及形状、原始组织等。处理条件包括光束形状、光斑直径、激光输出功率、扫描速度、搭接率、气体的流速、流量及流向等。添加材料包括化学成分、粉末粒度及加入方式、预置涂层的厚度等[6-7]。其中激光输出功率、扫描速度、搭接率及预涂合金层厚度对激光表面合金化质量影响比较大。

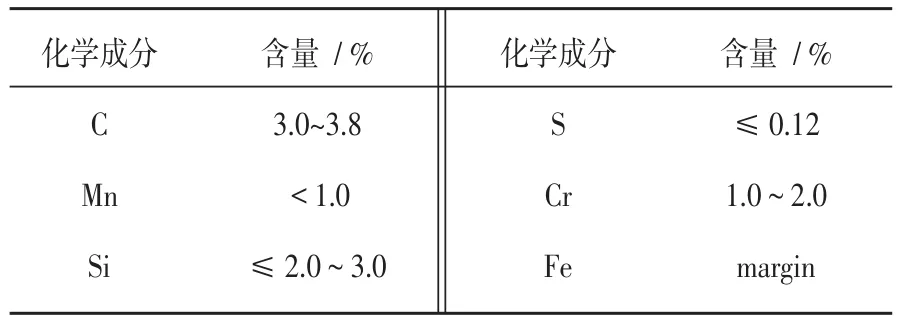

论文选取某摩托车用的RTCr2耐热铸铁缸套,抗拉强度150 MPa;硬度HB207~288,其化学成分如表1所示。合金化组元选择TiC、SiC、WC、B4C、Al2O3等合金元素。

表1 耐热缸套化学成分Tab.1 Chemical component of cast cylinder

2 有限元仿真

2.1 激光表面合金化的热源模型

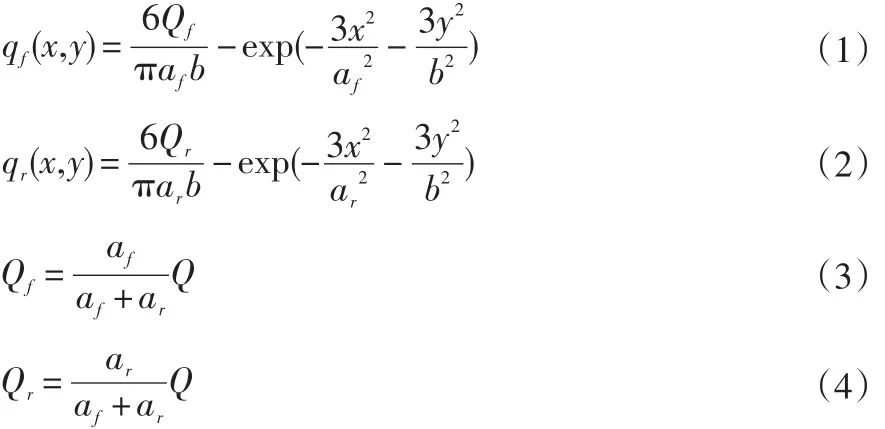

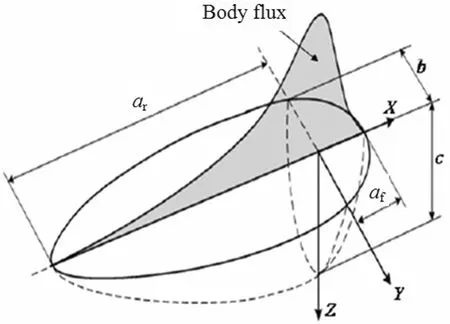

建立最为接近实际情况的激光合金化热源模型是进行数值分析的关键。ANSYS软件中,热源分为点热源、面热源及体热源三种。在激光表面合金化过程中,激光热流沿激光扫描方向是不对称分布的[8-9]。由于激光扫描速度较快,激光前方的加热区域比激光后方的少,且加热区域是关于激光中心线不对称的两个半椭球体[10-11]。基于此,论文建立如图2所示的体热源模型。

作用于基材上的体积热源分成前后两部分。假定双半椭球体的半轴为(af,ar,b),则前、后半椭球体内的热流分布:

其中:x和y分别是以热源中心为原点坐标系的横、纵坐标值,Qf和Qr分别是前、后半椭圆的热输入率,af和ar分别为前、后半椭圆长轴,b为椭圆的短半轴(两椭圆短半轴相等)。

图2 双椭球功率密度分布热源图Fig.2 Double ellipsoidal model of power density distribution

2.2 正交方案

缸套的内径为200 mm,外径为210 mm,长度为600 mm。陶瓷粉末的密度为7 500 kg/m3,热膨胀系数为4E-06/℃,杨氏模量为8E+10 Pa,弹性模量为7.407E+10 Pa,泊松比为0.32。节点的数量为84 061,网格的单元数量为14 555。激光合金化工艺参数如表2所示。

2.3 温度场与应力场分布

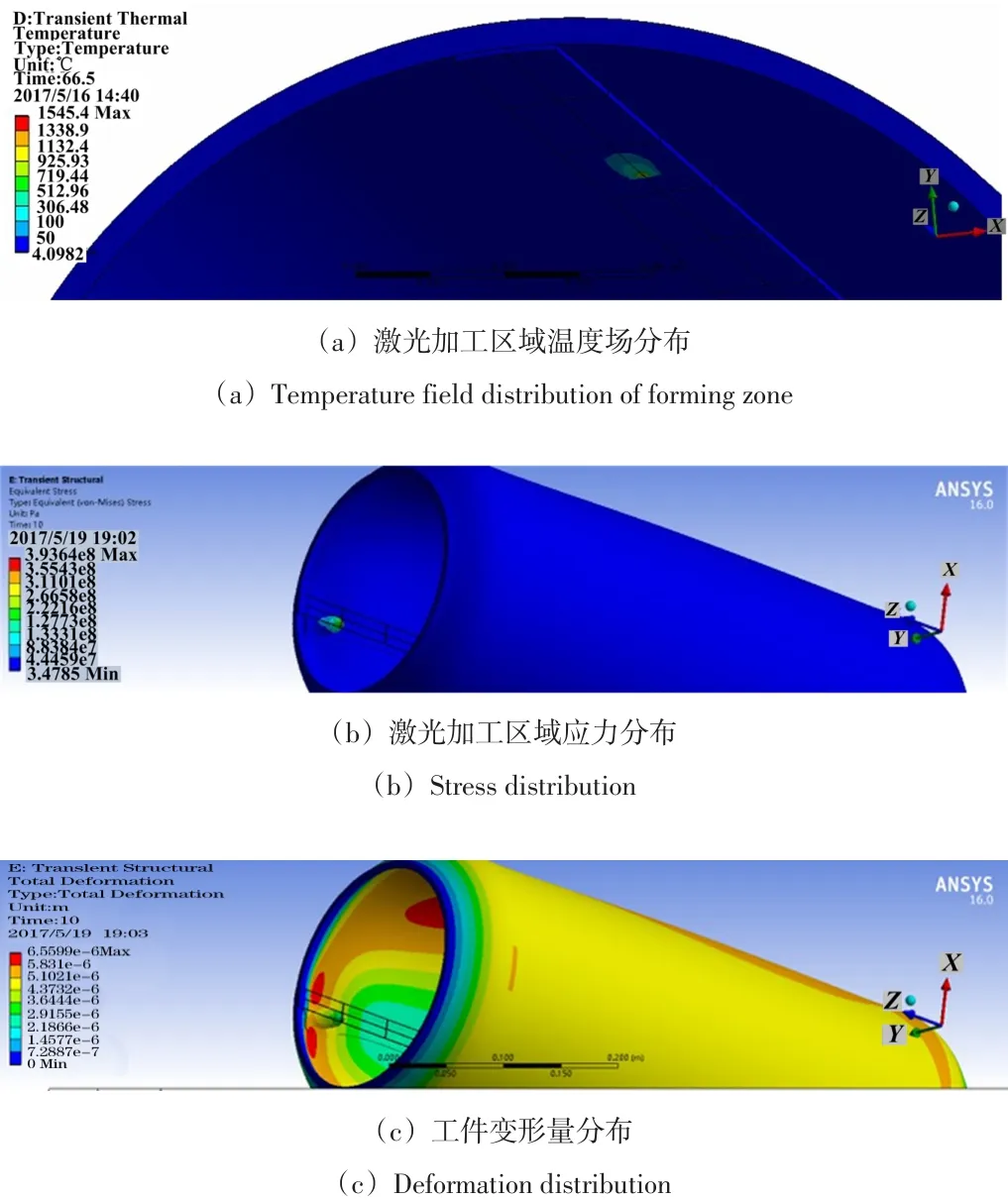

图3显示的是第6号试样的温度场、应力场及变形量分布。从图(a)中可看出,在激光表面合金化时,激光热流沿激光扫描方向是非对称分布的,激光扫描方向的前方的加热区域比激光后方的少,且前方温度较后方高,最高温度约为1 545℃,工件在整个过程中的热变形也是较均匀的。

3 实验分析

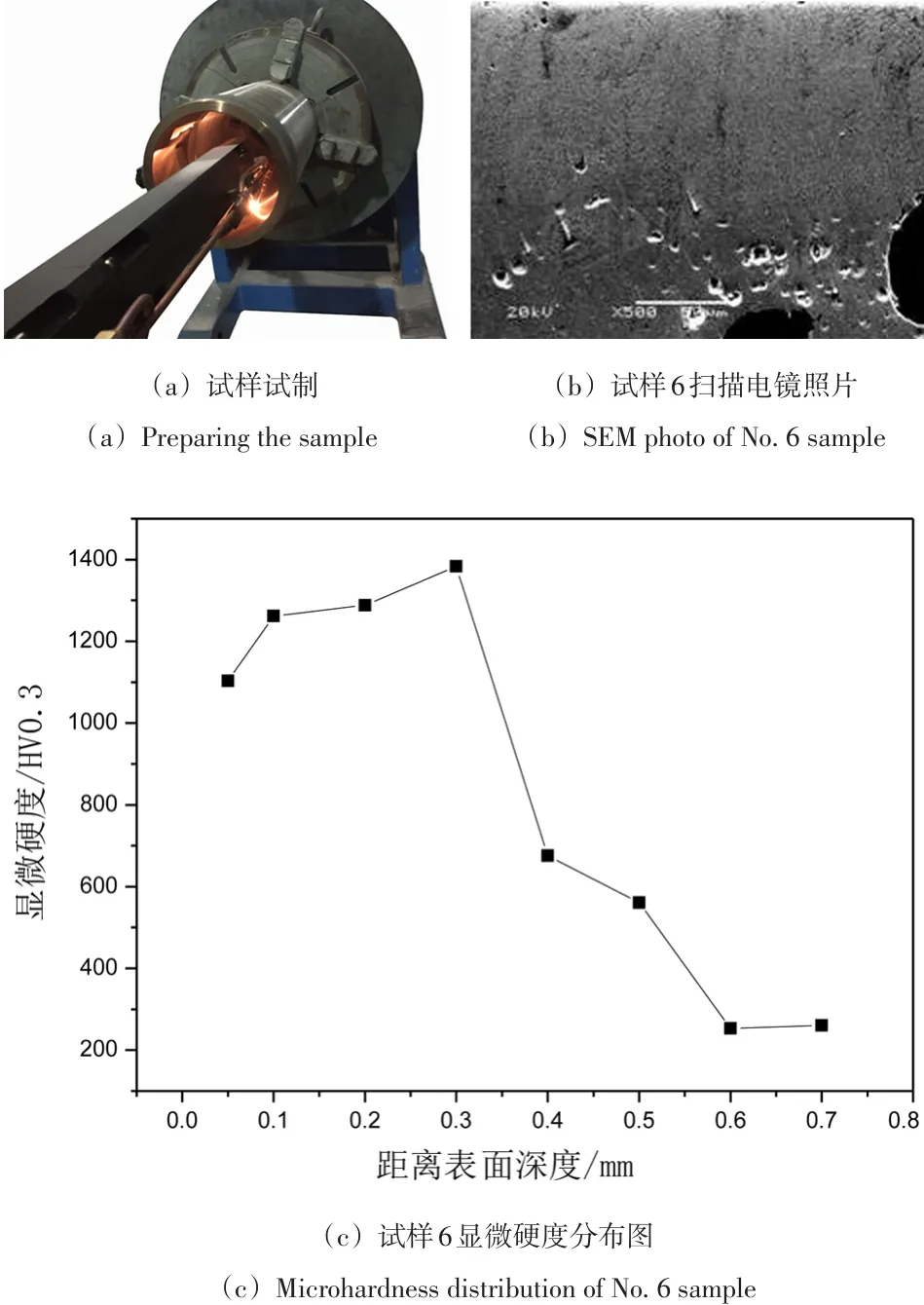

根据有限元模拟的结果,考虑到激光表面合金化过程的复杂性,取试样6的工艺参数进行了相应的试样试制。图4是在DL-LP型激光数控加工机上对RTCr2耐热铸铁缸套内表面进行了激光合金化WC-B4C-TiC混合粉末所得合金化层的扫描电镜照片和显微硬度分布图。从图4(b)和(c)中可以看出,合金化表层中碳化物硬相分布较均匀,在合金化区中距离表面0.05 mm处硬度为1 100 HV0.3左右,随后距离表面越深,硬度逐渐升高,在距离表面0.3 mm硬度达到最大值为1 300 HV0.3,比基材硬度的240HV0.3提高了5倍多。

表2 正交实验参数表Tab.2 Orthogonal experimental parameters table

图3 试样6的温度场与应力场分布Fig.3 Distribution of temperature and stress by FEM

图4 试样试制与性能测试Fig.4 Experimental research of No.6 sample

4 结论

激光表面合金化制备陶瓷缸套是一个受激光能量密度、扫描速度、基材的预热程度和复合粉末的特性所影响的复杂工艺过程。论文在数值模拟分析的基础上,进行了试探性的实验分析,得出在激光功率为1 000 W,铁粉与陶瓷粉末的配比为1∶1,扫描速度为400 mm/min等基础条件下试制的试样6的显微结构中碳化物硬相分布较均匀,表层显微硬度约为基体的4倍,基本验证了激光表面合金化制备陶瓷缸套是可行的,为后续研究奠定了基础。