石化企业设备动静密封泄漏VOCs排放量影响因素探讨

2018-08-03朱爱娟沈国峰朱思勉

朱爱娟,沈国峰,朱思勉

(中国石化上海石油化工股份有限公司,上海 200540)

泄漏检测与修复(Leak Detection And Repair,简称LDAR)技术是对生产活动中工艺装置泄漏现象进行发现和维修的一种技术,目的是减少设备管阀件无组织的VOCs排放,是一种从源头控制和减少设备动静密封泄漏VOCs无组织排放的有效手段[1]。实施LDAR技术在带来较大环境效益的同时还能产生很大的经济和安全效益。在经济效益方面,设备和管阀件泄漏损失的VOCs往往是工业企业生产原辅料或产品的一部分,通过查找泄漏并对泄漏密封点进行修复可以大大减少原辅料或产品的损耗,提高产品产率,增加经济效益[2];无组织排放的VOCs中有一部分也是有害的空气污染物,这些物质的排放量过高对装置操作人员以及企业外周边环境中的人体健康会产生危害,增加长期接触人员的患病率并引发公众抱怨;另外,实施LDAR技术可以帮助企业找到泄漏点,降低火灾、爆炸和人员中毒的安全风险。

随着装置连续运行周期的增长,设备老化、物料腐蚀等原因等导致管阀件出现不同程度的泄漏时有发生,导致泄漏的 VOCs排放量较大。而2014年12月环保部发布的《石化行业挥发性有机物综合整治方案》(环发〔2014〕117号)要求到2017年VOCs排放总量较2014年削减30%以上[3]。如何减少VOCs排放量,实现减排目标成为企业普遍关注的问题[4-6]。本文以国内某石化企业近两年的数据积累为基础,探讨了石化企业设备动静密封泄漏VOCs排放量的影响因素,从而为实现减排目标提供努力方向。

1 LDAR技术运行与管理

LDAR技术运行与管理主要包括以下几个方面。

a)装置情况调研,包括了解装置基本情况,P&ID图纸分析,与相关设备、工艺人员沟通,考察装置现场以及现场作业风险分析。

b)建立密封点档案,这是泄漏检测与修复工作的基础,要本着无密封点位遗漏的原则建立档案,包括待建档区域分区,掌握装置各设备、管线的物料组分及操作温度、压力等,识别泄漏点位,进行密封点位建档作业以及现场校核,以防止建档遗漏。

c)现场泄漏检测,包括制定泄漏检测方案,检测设备的校正、准备,实施现场检测以及数据整理和开具泄漏修复通知单,注意检测设备每天检测前都需要进行校正以保证检测数据的准确性。

d)泄漏点修复与复测,包括根据检测结果在规定期限内对泄漏点进行修复,对无法在限期内完成修复的泄漏点要提出延迟修复申请,并对已完成修复的泄漏点位进行复测等。

e)统计与管理,包括统计泄漏类型,根据排放量核算方法估算VOCs排放总量,评估泄漏损失,开展排污申报、统计与管理。

2 设备动静密封泄漏VOCs排放量核算方法

设备动静密封泄漏VOCs排放量主要依据环保部发布的《石化行业VOCs污染源排查工作指南》(环办〔2015〕104 号)进行核算[7]。根据使用条件不同,核算方法包括实测法、相关方程法、筛选范围法、平均排放系数法。4种方法核算结果的准确度依次降低,核算排放量依次增大。

2.1 实测法

可采用包袋法和大体积采样法对密封点泄漏VOCs进行实测,根据实测情况确定该密封点的排放速率。但实测法由于需要耗费大量的人力物力,多用于研究性项目,企业实际应用不多。

包袋法是将排放密封点或排放口用袋子包起来,让已知流量的惰性载气通入包袋,待载气达到平衡后,从包袋中收集气体样品测量TOC浓度,也可以针对气样中的单个化合物浓度进行分析,然后用测得的样品浓度和载气流量计算排放速率。

大体积采样器采用真空设置,通过捕集密封点排放的所有物质来精确定量排放速率。它需要通过真空采样软管将密封点周围包括空气和排放物质的大体积样品吸入仪器,分别测量采集样品中TOC浓度和环境中TOC浓度,用测量样品的流量乘以测量样品TOC浓度和环境TOC浓度之差(即用环境中烃类浓度来校正测量样品中的烃类浓度)来计算TOC排放速率。

2.2 相关方程法

相关方程法规定了默认零值排放速率、限定排放速率和相关方程。当密封点的净检测值小于1时,用默认零值排放速率作为该密封点排放速率;当净检测值大于等于50 000 μmol/mol,用限定排放速率作为该密封点排放速率。净检测值在两者之间,采用相关方程计算该密封点的排放速率。如果企业未记录低于泄漏控制浓度限值的密封点的净检测值,可将泄漏控制浓度限值作为检测值带入计算。

2.3 筛选范围法

筛选范围法规定了净检测值≥10 000 μmol/mol排放系数和 <10 000 μmol/mol排放系数[7]。筛选范围法适用于核算某套装置不可达法兰或连接件的VOCs排放速率,需至少检测50%该装置的可达法兰或连接件,并且至少包含1个净检测值大于等于 10 000 μmol/mol的点,以10 000 μmol/mol为界,分析已检测法兰或连接件净检测值可能≥10 000 μmol/mol的数量比例,将该比例应用到同一装置的不可达法兰或连接件,且按比例计算的大于等于10 000 μmol/mol的不可达点个数向上取整。

2.4 平均排放系数法

平均排放系数法规定了各类密封点的排放系数。对于未开展LDAR工作的企业,或不可达点(除符合筛选范围法适用范围的法兰和连接件外),应采按照石油炼制和石油化工组件平均排放系数[7]计算排放速率。

3 LDAR技术实施质量对VOCs排放量的影响

3.1 LDAR项目建立质量对VOCs排放量的影响

3.1.1 装置类型的影响

装置类型包括石油炼制装置和石油化工装置,以介质类型为轻液体,检测值为0.5,10 000,60 000 μmol/mol的阀门为例,根据相关方程法计算不同装置类型的VOCs排放速率,结果见表1。可以看出相同条件下,装置类型不同其VOCs排放速率不同,但不能说明石油炼制装置排放速率大于石油化工装置排放速率,或石油化工装置排放速率大于石油炼制装置排放速率。

3.1.2 介质类型的影响

介质类型包括气体、轻液体、重液体3类。以不可达密封点阀门为例,根据平均排放系数法计算不同介质类型的阀门排放速率,结果见表2。可以看出相同条件下,使用平均排放系数法计算阀门泄漏的VOCs排放速率,由高到低依次为气体阀门、轻液体阀门、重液体阀门。

3.1.3 密封点类型的影响

密封点类型分为10大类,以介质类型为轻液体、检测值为10 000 μmol/mol为例,据相关方程法计算不同密封类型的VOCs排放速率,结果见表3。可以看出相同条件下密封类型不同VOCs排放速率也不同,其中泵、搅拌器、压缩机、泄压设备4类排放速率较大。

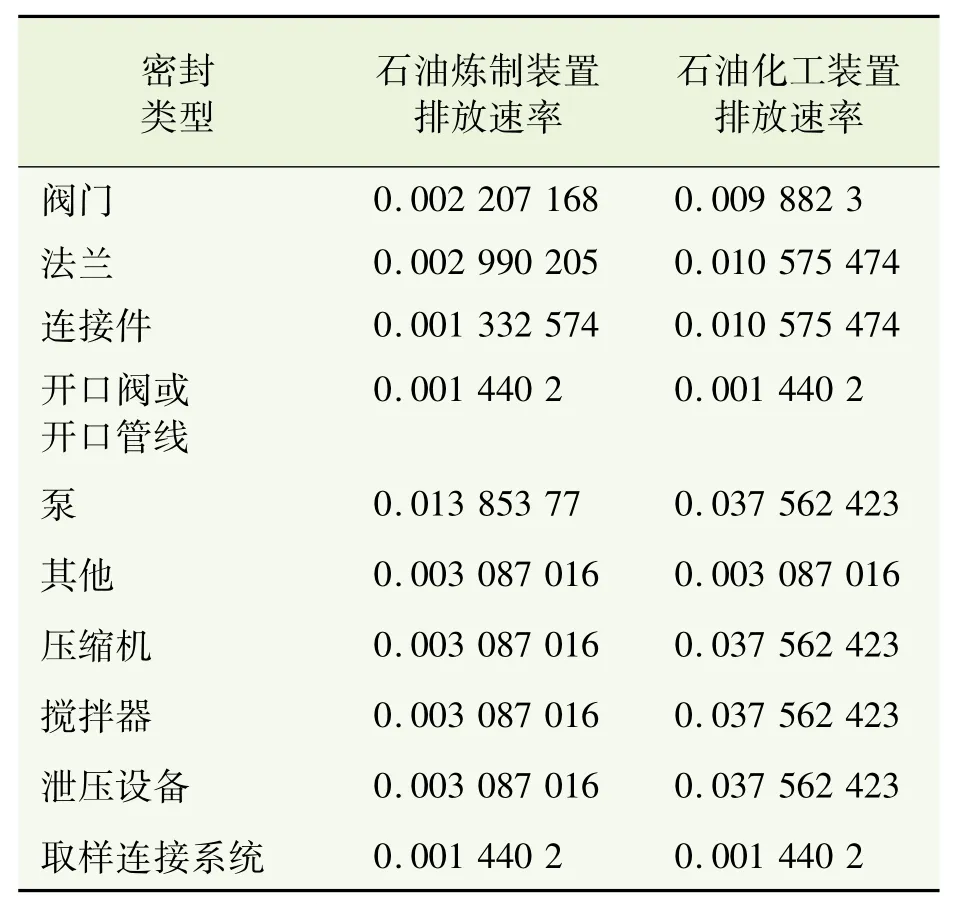

表3 不同类型的密封排放速率 kg/h

3.1.4 不可达密封点的影响

根据《石化行业VOCs污染源排查工作指南》设备动静密封点泄漏VOCs排放量核算方法,不可达密封点VOCs排放量采用以下核算方法。

a)对于不可达的法兰和连接件,当满足“至少检测50%某套装置的可达法兰或连接件,并且至少包含1个净检测值大于等于10 000 μmol/mol的点”2个条件时,使用筛选范围法计算其排放量。

b)不可达阀门、泵密封等(除符合筛选范围法适用范围的法兰和连接件外),采用平均排放系数法计算排放量。

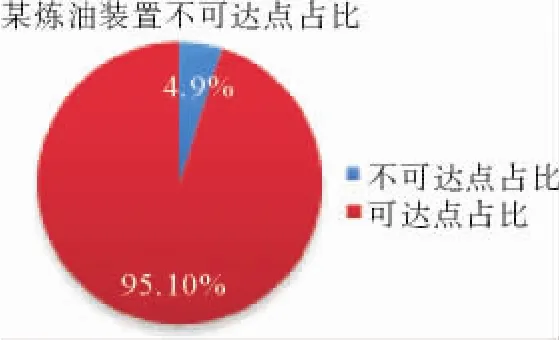

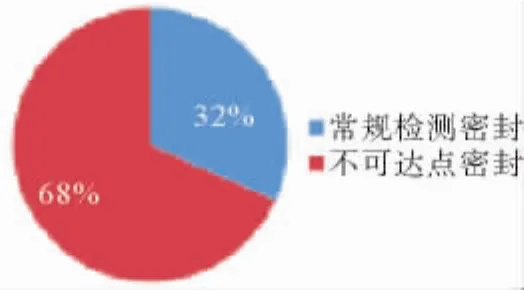

图1、图2为某炼油装置不可达点数量及排放量数据统计对比,占比为4.9%的不可达点其排放量占比高达68.3%。可以看出,不可达密封点数量是影响VOCs计算的主要因素之一,因此需要控制不可达密封点数量,在有条件的前提下,尽量对不可达密封点开展常规检测。

图1 不可达点数量所占比例

图2 不可达点排放量所占比例

3.2 现场检测质量对VOCs排放量的影响

对于已经实施检测的密封点,根据现场检测数据,使用相关方程法对其排放速率进行计算。以轻液体检测值在计算公式的临界值1 μmol/mol和50 000 μmol/mol附近为例,计算不同检测值的排放速率,结果见表4。可以看出相同条件下,检测值不同,排放速率不同,尤其是检测值在计算公式的临界值 1 μmol/mol和 50 000 μmol/mol附近时,排放速率变化较大,例如检测值为49 999 μmol/mol与50 000 μmol/mol计算的石油炼制装置排放速率,后者是前者的19倍,石油化工装置排放速率后者是前者的4倍多。因此控制检测过程数据质量对计算VOCs排放速率有着极其重要的影响。

3.3 修复时间对VOCs排放量的影响

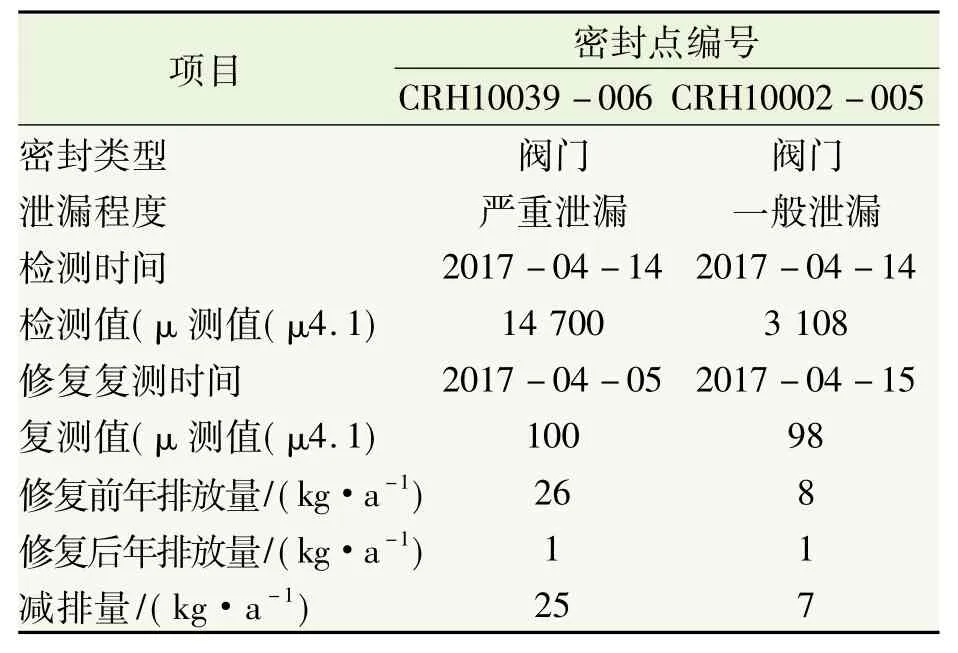

修复是LDAR技术实施的重要步骤,是否及时修复对VOCs排放量计算影响很大。《石化企业泄漏检测与修复工作指南》规定发生泄漏修复的情况下,修复复测的时间点为泄漏时间段的终止点。以某企业炼油部C2回收装置1个严重泄漏点和1个一般泄漏点为例,计算是否及时修复VOCs排放量,结果如表5所示。可以看出,泄漏点及时修复与不修复VOCs排放量差异显著,及时修复后减排效果十分明显。

表4 不同装置类型的排放速率

表5 修复时间对VOCs排放量的影响

4 某企业LDAR数据统计与分析

按照环保部发布的《石化企业泄漏检测与修复工作指南》,结合地方标准的规定,现有源动密封和静密封的泄漏标准是2 000 μmol/mol,新建源的动设备的泄漏标准是1 000 μmol/mol,静设备的泄漏标准是 500 μmol/mol[8]。以某企业 LDAR 数据实例进行统计分析,该企业总共有84套装置,建立635 624个密封点。依据2016年及2017年前三季度LDAR检测数据与泄漏数据,对全厂LDAR数据进行了全面的统计与分析。

4.1 不同板块的泄漏情况分析

根据装置类型该企业分为炼油和化工两个板块。不同板块的泄漏比例见图3,可以看出近18个月,化工板块泄漏比例为53%,略大于炼油板块的47%,化工板块要比炼油板块容易发生泄漏。

图3 不同板块的泄漏比例

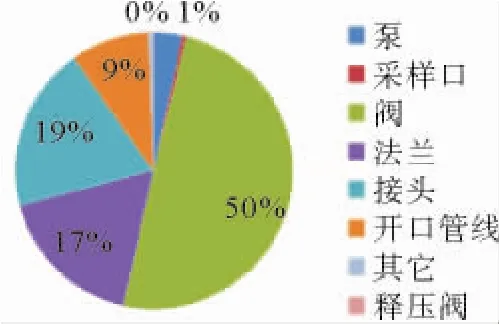

4.2 不同密封类型泄漏情况分析

不同密封类型的泄漏比例统计结果见图4。可以看出阀是最容易泄漏的部位,其次是接头和法兰。泄漏比例依次为50%、19%和17%。

图4 不同密封类型的泄漏比例

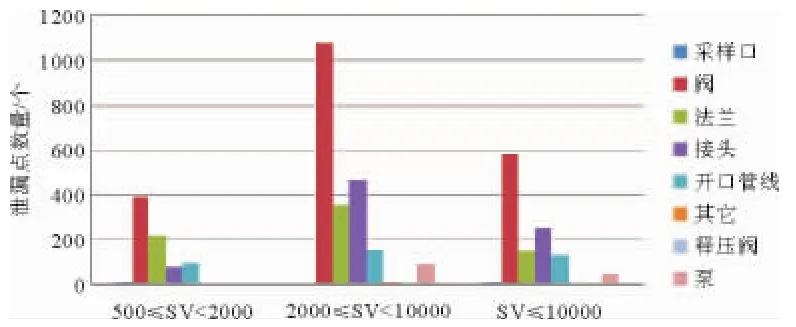

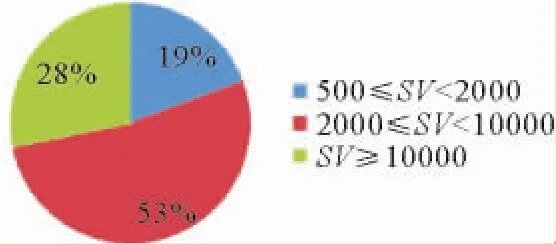

4.3 不同检测数据区间分布分析

检测值SV≥10 000 μmol/mol的泄漏点为严重泄漏,SV<10 000 μmol/mol的泄漏点为一般泄漏,不同检测数据区间分布见图5,不同泄漏检测数据区间占比见图6。可以看出多数泄漏点集中在 2 000 μmol/mol≤SV < 10 000 μmol/mol区间内,占比达到53%,最容易发生泄漏的是阀门。

图5 不同检测数据区间分布

图6 不同泄漏检测数据区间占比

4.4 不同介质状态的泄漏分析

介质状态分为轻液、重液和气体3种状态,不同的介质状态的泄漏情况见图7,从图中轻液和气体比较容易发生泄漏,占比达到95%。

图7 不同状态的泄漏比例

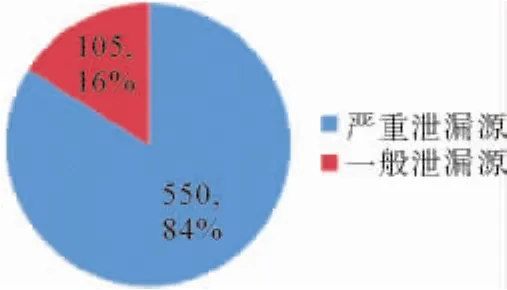

4.5 不同泄漏程度的排放量分析

检测结果为严重泄漏(不低于10 000 μmol/mol)的泄漏源数量占泄漏密封点数的27%(见图8),在未修复情况下造成的挥发性有机物排放量却高达550 t/a,占总泄漏损失量的84%(见图9)。

图8 不同泄漏程度比例

图9 不同泄漏程度排放量比例

5 结论

a)LDAR技术实施的项目建立阶段,包含装置分类,密封类型,介质类型,是否不可达等对于VOCs排放的影响比较重要,其中是否不可达及密封类型对其影响更大。

b)LDAR技术实施的检测阶段,检测数据准确性对VOCs排放的影响重大,特别是SV在50 000 μmol/mol分界线时,对其影响最大。

c)LDAR技术实施的修复阶段,及时修复是影响VOCs排放的主要因素,是减少排放的主要控制手段。

d)LDAR技术实施的统计分析阶段,验证了前三阶段的理论数据:化工板块要比炼油板块容易发生泄漏;阀的密封类型最容易泄漏;2 000 μmol/mol≤SV <10 000 μmol/mol区间内的泄漏点占总泄漏点数的大部分;介质类型为轻液和气体的更容易泄漏;检测结果大于等于10 000 umol/mol泄漏源在计算VOCs排放中起主要作用,是设备泄漏造成损失的重要组成部分。