开采沉陷区岩层移动对油气管道的影响分析

2018-08-03刘云鹏

刘云鹏

(中国石化华北油气分公司石油工程技术研究院,河南郑州 450006)

随我国经济的快速增长,国家对能源需要不断加大,企业因此也逐渐加大对矿产资源的勘探开发力度,并出现矿产资源叠置区交叉开采现象,由此带来的安全问题也日益凸显[1,2]。

鄂尔多斯盆地天然气勘探开发区块与煤矿资源叠置情况比较普遍,其中以大牛地区块最为突出,表现在天然气和煤炭资源平面投影重叠或者立体交叉[3]。叠置区域的煤炭资源大部分采用井工开采,地下煤层采出后,在岩层内部形成一个空间,周围岩体的初始应力平衡被打破,导致应力的重新分布,并最终达到新的应力平衡,在此过程中,围岩发生失稳引起移动、变形和破坏,进而使直接顶至地表整个地层发生移动和破坏,最终沉陷盆地。沉陷盆地岩层移动不但给周边的生态和地表建筑物造成破坏,而且间接对油气管道造成损坏,最终导致石油和天然气大量泄漏,个别地区还可能伴随有硫化氢泄漏,会引起重大安全事故[4,5]。

对沉陷区采动覆岩应力变化和岩层变形变位的发展及分布等特征的探讨,国内外学者、专家、工程技术人员做了大量的研究工作[6-9]。采动沉陷土体中管道沿线土体沉陷演变过程中,埋地管与管周沙将可能经历协同和非协同下沉变形。在采动沉陷变形影响初期,埋地管道随管周沙体协同弯曲下沉;随着沉陷的加剧,管周沙体下沉量逐渐大于管道弯曲下沉量,埋地管道与管周沙为非协同下沉变形,且非协同变形区随沉陷范围及沉陷量的增加而扩大。因此,管道沿线的地表变形是分析管道力学响应的基础。本文结合理论分析与相似材料模拟实验对地下采煤过程中油气管道不同部位的变形规律进行力学影响分析,确定油气管道在开采沉陷区域内的失稳破坏类型,为避免油气管道泄漏,确保安全生产和开发部署提供技术支撑和决策依据。

1 岩层移动对油气管道变形的理论分析

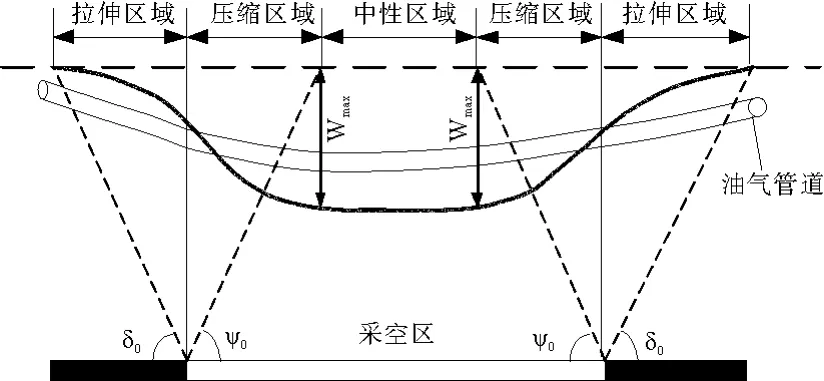

油气管道敷设在地表沉陷区域的位置不同(地表沉陷区域存在3个区域:中性区域、压缩区域、拉伸区域,如图1所示),管道的受力状态和破坏形式也不相同,应当分情况考虑。当油气管道敷设在地表沉陷区域的外边缘区域时,管道会随着岩土体的运动产生轴向拉应力产生的变形,此时管道破坏的形式主要是地表沉降和水平错动引起的拉伸破坏;当油气管道敷设在地表沉陷区域的内边缘区域时,管道主要承受地表局部鼓胀和扭曲变形作用,此时其破坏形式主要是局部压缩屈曲;当油气管道穿过地表沉陷区域的中间区域时,因为该区域地表沉降和塌陷量大容易使管道形成悬空状态,在该种受力状态下,管道会承受更大的弯矩和拉应力,此时管道的破坏形式主要是拉伸破坏。

图1 油气管道穿越采空区主断面示意

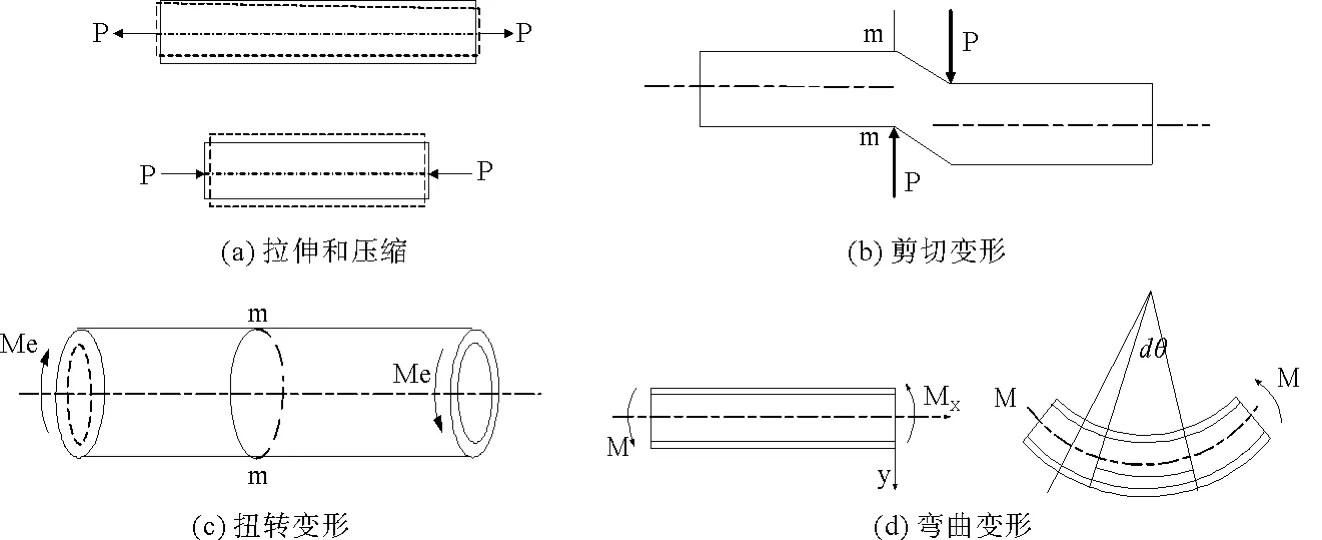

因此管道变形的形式可能是轴向拉伸或压缩、剪切、扭转和弯曲4种形式之一,也可能是几种形式的组合,如图2所示。

图2 油气管道受力变形的4种主要形式

2 油气管道变形的相似模拟试验研究

地表移动破坏的类型主要有两种:地表连续移动变形和非连续变形。本次试验的目的是为了研究地表非连续破坏类型中塌陷坑对管道的影响。

2.1 试验模型的确定

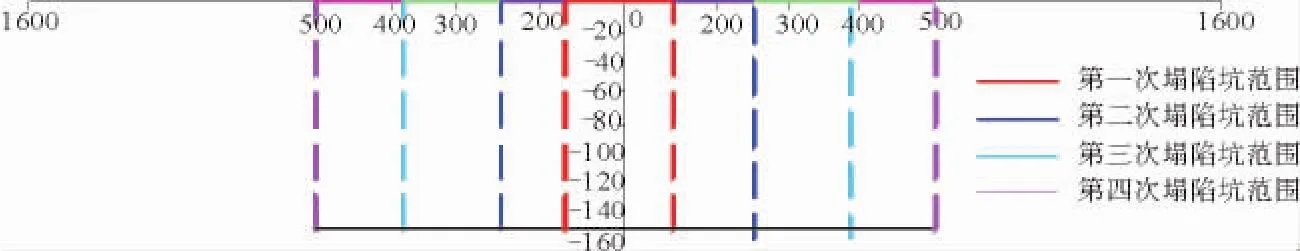

为了分析不同塌陷范围内塌陷坑对埋地管的影响特征,考虑了管道沿线沙体边界效应,共设计了4个塌陷阶段,试验中塌陷量保持150 mm不变,塌陷范围依次取 250,500,750,1 000 mm。试验中,管道沿线沙体塌陷曲线如图3所示。

图3 试验沙体塌陷范围

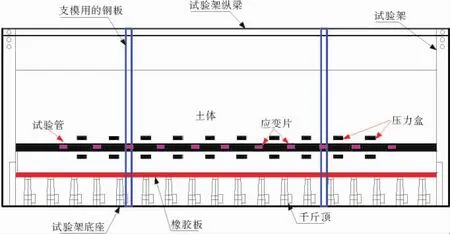

本文采用专用于研究沉陷土体中管-沙相互作用的试验系统,试验系统中的主要测试元件布置如图4所示。其中,试验台系统包括模型制作系统和土体沉陷变形控制测试系统;试验测试系统包括管道应变测试系统和管周沙压力测试系统。

2.2 试验台系统的设计

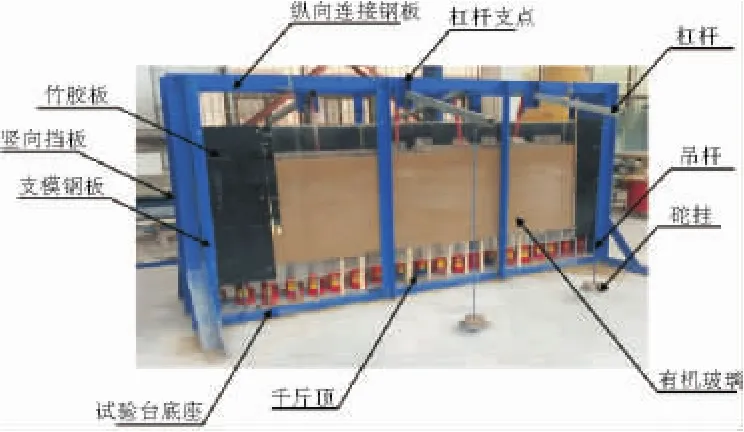

试验台形状是长方体,尺寸为3 200 mm×320 mm×2 200 mm(长×宽×高)。试验台构造如图5所示。

图4 主要测试元件布置示意

图5 试验台构造示意

2.3 试验材料的制备与安置

室内试验沙体为重塑沙,如图6(a)所示;管道选用PVC材质管,如图6(b)所示,管径50 mm,壁厚1.5 mm;为分析埋地管道的变形破坏情况,在试验管道上布置应变计实时监测管道沿线的应变,如图6(c)所示,应变计采用电阻应变计,型号为BX120-5AA(5×3),电阻值为 120Ω,灵敏度系数为2.08,精度级别为A级,尺寸为5 mm×3 mm。

图6 试验材料的选择

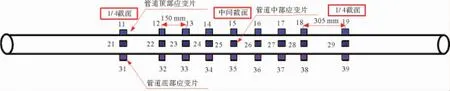

应变计分别布置在管道沿线的顶部、底部和中部,布置时先从试验管道中部每隔150 mm对称向两侧布置,最外侧为1/4跨度截面,具体测点布置如图7所示。在应变计粘贴过程中,先用直尺和油性笔确定具体粘贴位置,然后再布置应变计,最后用万用表检验应变计连接是否通路。

图7 试验管的应变计布置示意

2.4 试验台的安装

试验台的安装包括模板和沙体沉降装置安装,地表不同破坏类型通过千斤顶的下沉来模拟实现,在试验台底座一共放20个液压千斤顶,用白纸在试验台底部标注出各个千斤顶的位置。安装好的试验台如图8所示。

图8 试验台的安装

3 试验结果与分析

3.1 塌陷过程中管道顶部应变分析

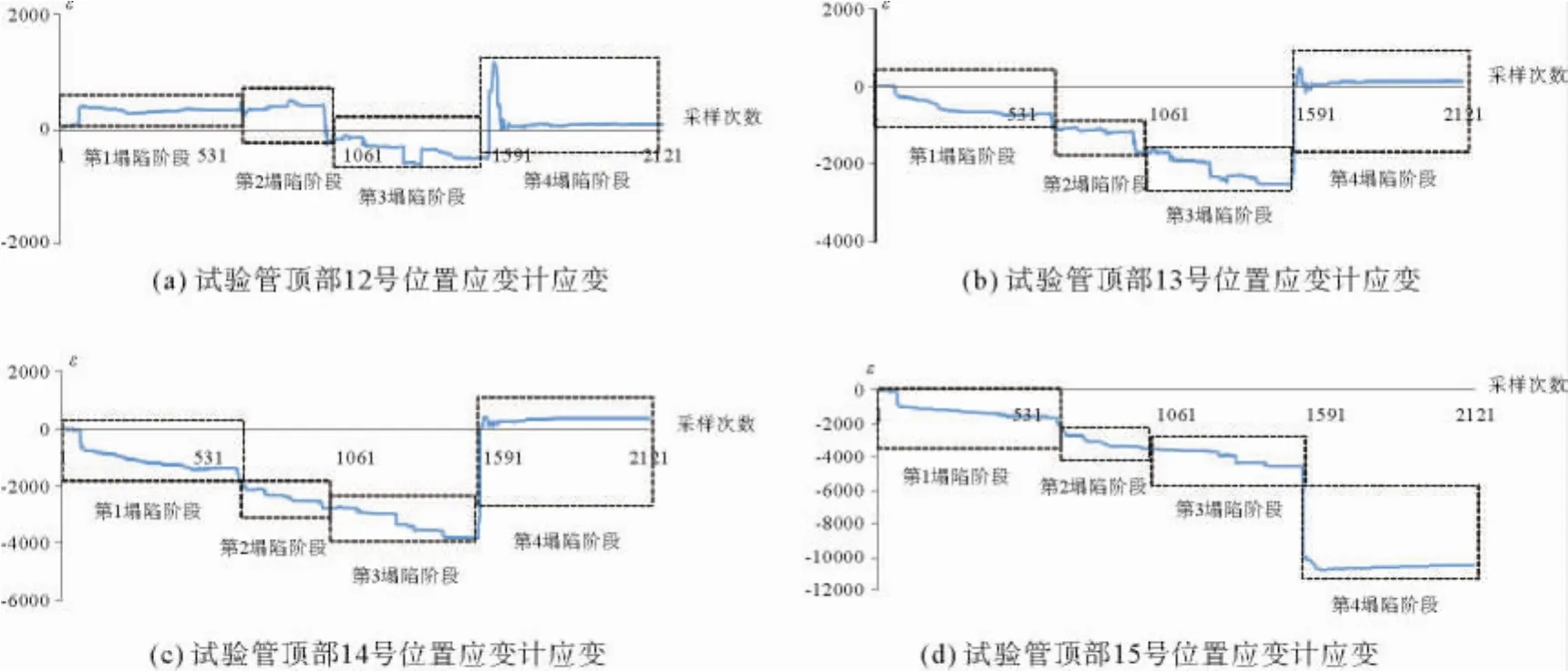

由于顶部应变计位置关于管道中间对称布置,且各塌陷阶段中的塌陷范围和塌陷量关于管道中部对称,因此在分析管道顶部应变时,主要对管道顶部12~15号应变计的应变数据进行分析,如图9所示。

图9 试验管道顶部应变演变过程(正应变代表受拉,负应变代表受压)

从图9中可以看出:

a)在第1和第2塌陷阶段,12号采集到正应变,说明此处为受拉区,13号、14号、15号应变计采集到负应变,说明该区域为弯曲受压区,该现象表明,在管道塌陷过程中,管道沿线顶部的不同位置同时受到弯曲拉、压应力作用。

b)当塌陷范围继续扩大时,在第3塌陷阶段,12号采集到负应变,说明此处为由受拉变为受压,13号、14号、15号应变计采集到的负应变逐渐增大,说明该区域接续受压,此时,整个管道沿线顶部均受到压应力作用。

c)进入第4塌陷阶段,12~15号均发生突变,说明在第3阶段末,管道顶部已被拉坏。

3.2 塌陷过程中管道中部应变分析

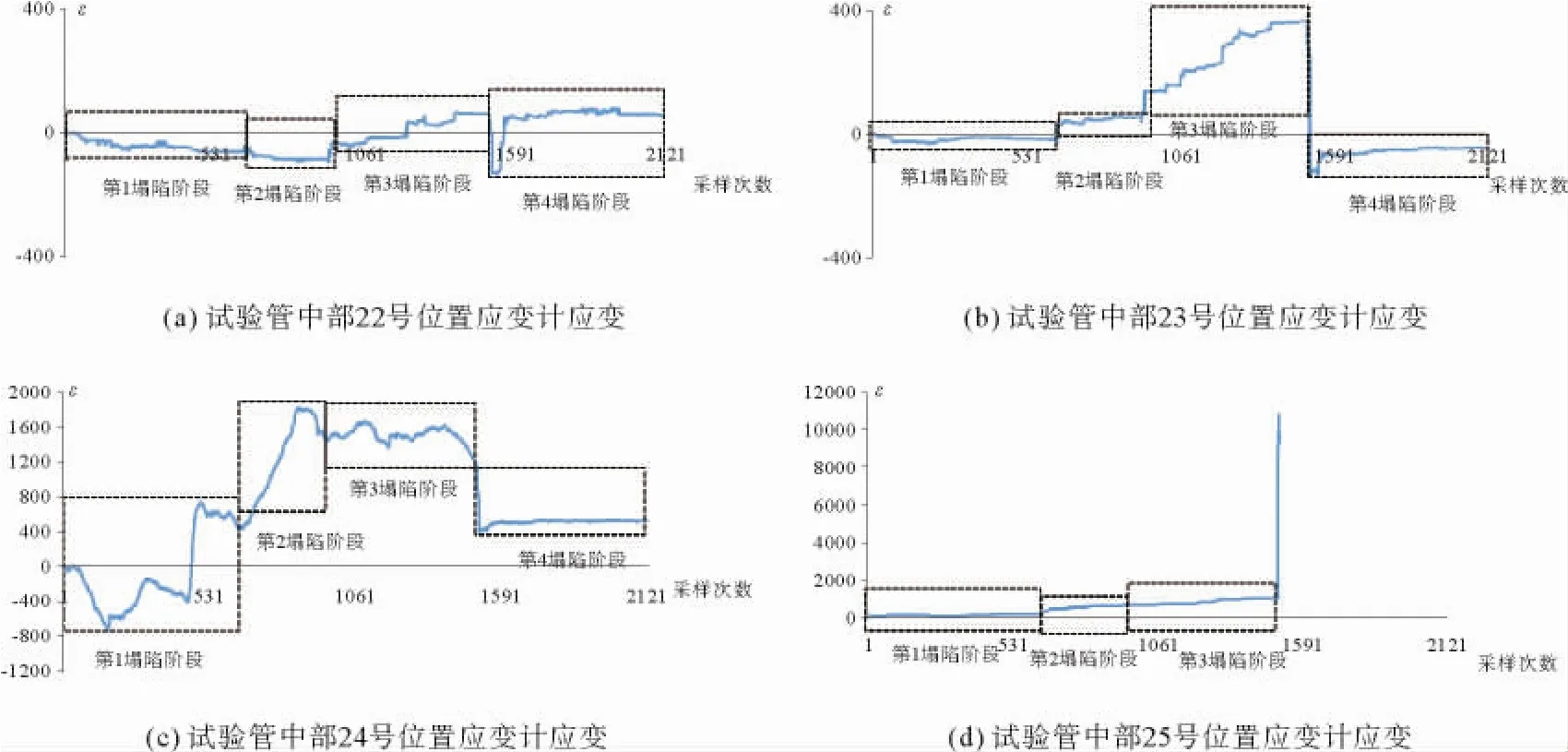

中部应变计位置同样关于管道中间对称布置,因此在分析管道中部应变时,主要对管道顶部22~25号应变计的应变数据进行分析,如图10所示。

图10 试验管道中部应变演变过程(正应变代表受拉,负应变代表受压)

由图10中可以看出:

a)在第1塌陷阶段,22号、23号采集到负应变,说明此处为受压区,24号应变计分别采集到负应变和正应变,说明该区域由受压区转为受拉区,25号应变计采集到的应变值基本为0,表明在管道塌陷过程中,管道中部中心位置基本不受应力作用。

b)当塌陷范围继续扩大时,22号应变计采集到的负应变逐渐增大,说明该区域继续受压,23号应变计采集到正应变,说明该区域由受压区转为受拉区,24号应变计采集到的正应变逐渐增大,说明该区域继续受拉,25号应变计开始采集到正应变,说明该区域开始受拉。

c)进入第3塌陷阶段,22~25号应变计均采集到正应变,说明试验管道中部各个位置都进入受拉阶段。

d)进入第4塌陷阶段,22~25号均发生突变,说明在第3阶段末,管道已被拉坏。

3.3 塌陷过程中管道底部应变分析

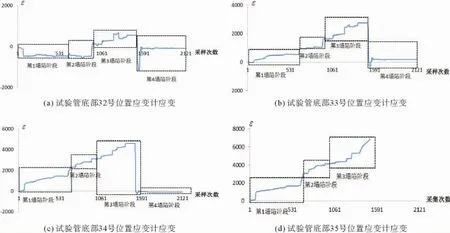

底部应变计位置也是关于管道中间对称布置,因此在分析管道底部应变时,主要对管道顶部32~35号应变计的应变数据进行分析,如图11所示。

图11 试验管道底部应变演变过程(正应变代表受拉,负应变代表受压)

由图11中可以看出:

a)在第1和第2塌陷阶段,32号采集到负应变,说明此处为受压区,33号、34号、35号应变计均采集到正应变,说明该区域为弯曲受拉区。

b)在第3塌陷阶段,32号应变由负值变为正值,说明此处为由受压变为受拉,33号、34号、35号应变计采集到的正应变逐渐增大,说明该区域继续受拉,此时,整个管道沿线顶部均受到拉应力作用。

c)进入第4塌陷阶段,32~35号均发生突变,说明在第3阶段末,管道底部也被拉坏,其中35号应变计未采集到数据,表明该部分是拉伸破坏区。

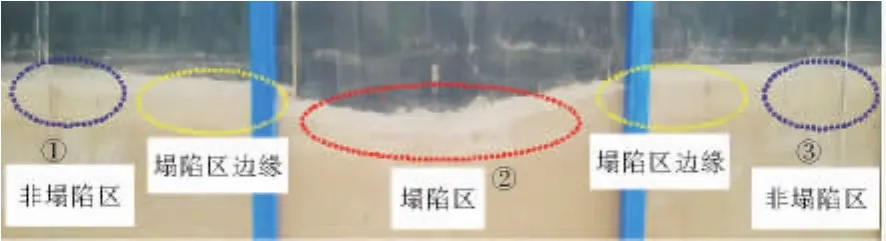

3.4 综合分析

综合上述试验管道不同部位的受力变形分析结果,可以将埋地管道在塌陷过程中的变形划分为3个区域,如图12所示:第①部分为非塌陷区,该部分管道既不发生弯曲变形也不承受弯曲应力的作用;第②部分处于塌陷影响区边缘,管道沿线受塌陷影响,该部分管道变形是上凸的正曲率曲线,管道顶部受拉,底部受压;第③部分位于塌陷区中部,该部分管道变形是下凸的负曲率曲线,管道顶部受压,底部受拉。

图12 管道弯曲下沉的变形区域分布示意

4 结论与建议

通过研究分析埋地管道在地表不同破坏形态下的变形特征,可以得出以下规律。

a)油气管道与开采沉陷区的空间位置关系不同,其变形破坏形式也不同。

b)当管道在开采沉陷区的外边缘区域时,管道破坏的形式主要是拉伸破坏。

c)当管道在开采沉陷区的内边缘区域时,管道破坏的形式主要是局部压缩屈曲。

d)当管道穿过开采沉陷区中间区域时,管道易形成悬空进而产生拉伸破坏,该区域是油气管道最容易破坏的位置。

根据油气管道的受力变形规律,为保护油气管道提出以下建议。

a)在地下采煤工作面回采过程中,可结合地表油气管道应力情况和管道与工作面的相对位置关系采取相应措施。

b)采用地表下沟渠或自动补偿设施埋设管道方式,使得管道受到采空沉降影响时能自由“移动”,及时释放约束力。

c)采用反向干预法,即在管沟开挖、管道露出情况下,运用牵引、举升等强力手段,给管道以变形移动相反的作用力,强制使管道恢复到移动变形前的位置,从而减少或消除管道变形应力,为油气管道提供保护。