成品油输送设备泄漏故障分析及解决方案

2018-08-03黄祖国

黄祖国

(中国石化销售华中分公司,湖北武汉 430010)

我国成品油管道运输是伴随着炼油工业的发展而壮大的。由于具有一次性投资少、运输成本低、安全性高、环境友好、自动化程度高等独特优势,正逐步成为成品油运输的重要方面。

在日常的输油生产运行中,输送设备泄漏故障常常成为影响成品油输送安全平稳运行的制约因素。其中输油泵和阀门是成品油输送设备中泄漏故障率较高的关键设备。本文以成品油输送管道上应用最多的多级离心输油泵及球阀、平板闸阀为分析对象,进行深入研究和探讨。

1 存在问题及原因分析

1.1 输油泵泄漏

输油泵是成品油输送设备中最为关键的动力设备。其设备本体的泄漏主要表现为机械密封故障引起的输送介质泄漏及轴承箱隔离器故障引起的润滑油泄漏。其中,机械密封泄漏会产生严重的安全隐患,隔离器泄漏将导致输油泵运转部件润滑不畅、轴承温度超标从而联锁停机。

1.1.1 输油泵机械密封泄漏

成品油输油泵机械密封从运行压力及安装部位上可分为高压端机械密封和低压端机械密封两种。造成离心泵机械密封泄漏的原因很多,比如设计选材、结构安装、密封端面损伤、动平衡破坏等。而对于成品油输油泵机械密封而言,除常见的泄漏故障原因外,结合笔者所在企业近年来的机械密封泄漏故障情况统计分析结果,主要原因包括:机械密封抱轴器松动、机械杂质堵塞复位弹簧、O型密封圈损坏等。

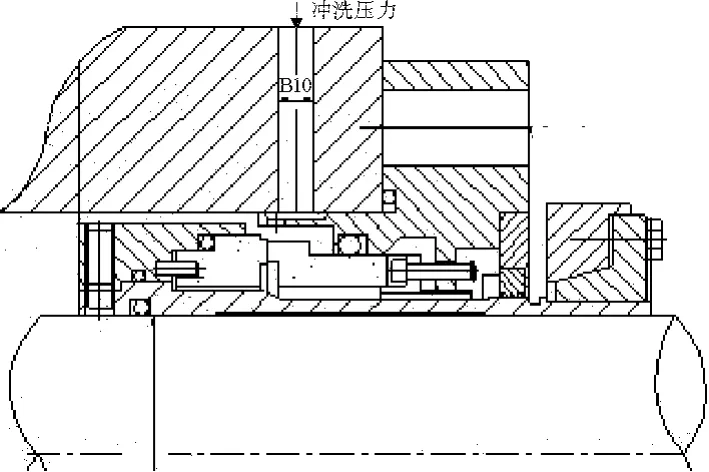

a)抱轴器松动。部分进口输油泵自投用以来,均不同程度发生过机械密封泄漏,而且发生了多起因抱轴器松动造成的密封泄漏,每次紧固抱轴器后再运转一段时间就因再次松动而泄漏,说明原装进口机封的单楔形抱轴器抱紧效果较差。

图1 部分机械密封抱轴器结构示意

b)机械杂质堆积。通过解体机械密封内部结构,发现几乎所有的机械密封静环座预紧弹簧内均有不同程度的机械杂质堆积,严重影响弹簧的复位弹力,甚至出现个别弹簧锈蚀现象。c)密封部件失效。动静环O型圈在经过一段时间的使用后出现塑性变形,受压后无法复原。

1.1.2 输油泵隔离器泄漏笔者所在企业大多数输油站场采用的是某泵厂生产的GKS系列两端支撑水平剖分式离心泵。隔离器故障是输油泵较常见故障之一,也是更换频繁易损件,有的隔离器更换后甚至不到2个月就发生泄漏。主要的故障类型就是漏油,导致轴承箱油位下降较快,不仅会造成现场积油严重,甚至会导致烧轴承的事故发生。

如图2所示,目前输油泵轴承箱使用的隔离器主要由内环、外环两部分组成,工作状态时,内环随泵轴旋转,外环静止。

图2 输油泵轴承箱隔离器

根据现场处理故障时的检查发现,造成隔离器频繁泄漏主要有以下几个原因。

a)O型圈的材质问题。拆开故障隔离器检查,发现隔离器采用的是丁腈橡胶材质的O型圈,而丁腈橡胶并不耐油,使用一段时间后会出现明显的发胀现象,导致密封失效。

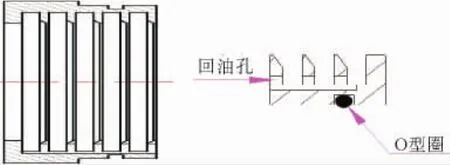

b)隔离器加工精度问题。测量新的隔离器与泵轴间的配合间隙,最大的0.8~1 mm,而隔离器的配合间隙最大不应超过0.5 mm,间隙大就会造成泄漏量大。隔离器示意见图3。

c)隔离器设计问题。隔离器油槽没有设计回油孔,油槽油满后,油回不到油箱,顺着间隙泄漏,造成漏油。

1.2 阀门泄漏

阀门是成品油管道输送系统中的控制部件,泄漏的主要表现形式为阀体内漏。在日常生产运行中,部分阀门的内漏故障严重困扰和影响着正常的输油生产,对成品油管道的安全调控及油品质量控制的影响极大。

成品油管道常用的阀门从结构形式上区分主要包括球阀和闸板阀。近年来,部分输油站场阀门内漏情况严重,在拆检更换下来的故障阀门时发现,导致阀门内漏的主要原因均为机械杂质堆积导致的阀门密封面损伤或者阀座密封复位受阻。具体情况如下。

a)阀门进出口固体残留物堆积。内漏阀门从管道拆卸下来后发现,其进出口两端底部均有明显的固体杂质残留物,且进口端比出口端多。固体残留物有铁锈渣、砂砾及污泥等,有的大颗粒砂砾直径达10 mm,部分阀门进口端堆积的固体残留物量超过1 kg。阀门解体后,其底部支撑板以下空间至排渣口几乎全部充满固体残留物,固体残留物主要有铁锈渣、砂砾及污泥,见图4。

b)密封面局部破损,密封结构破坏。阀门阀座部分:阀座密封面有局部损坏情况(图5a)),密封面预紧弹簧及弹簧座均被固体残留物塞满(图5b)),移动调整受限。球体表面涂层存在局部脱落(图5c)),球体中部有明显的划痕(图5d)),闸板表面划伤(图5e))。

c)密封部件润滑失效。阀体注脂口及腔体内残存的润滑脂固化和变质(图5f))。

d)阀门排渣口堵塞。阀门排渣口的入口处往往因固体残留物堆积过多,且已板结成块,完全无法正常排渣。排渣阀泄压口同样因固体堆积物堵塞,无法实现功能。

2 解决方案及关键技术

2.1 输油泵机械密封改进

根据生产运行中发现的机械密封泄漏原因,与国内某专业机械密封生产厂家进行合作研发,改进结构设计,合理选用适合成品油介质的密封材料,重新定型一款成品油输油泵专用型的机械密封,见图6。

图6 输油泵机械密封改进示意

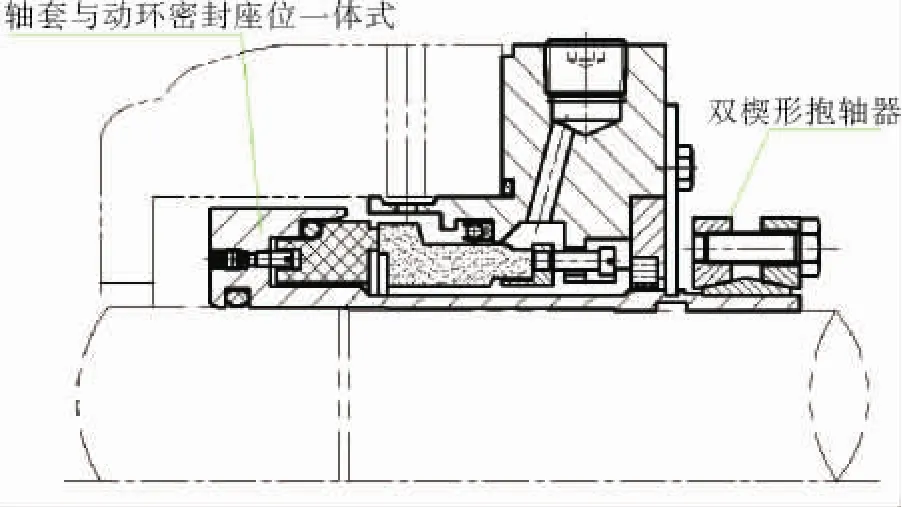

a)动环密封座与轴套一体化设计。由于成品油输油泵运行压力都比较高,将动环密封座与轴套设计为一体式,减少动环座与轴套间的静密封泄漏点,同时也保证了动环与主轴的垂直度、动环的定位和形位公差精度,从而保证密封断面的密封性。

b)抱轴器改为了双楔形结构。针对原进口机封轴套抱轴器在运转一段时间后容易松动的情况,国产化后的机封将原来的单楔形抱轴器改为了双楔形结构,保证了轴套与轴的抱紧度,改善了传动效果,从而也保证了机封更平稳的运行。

c)将动环和静环进行加厚设计,提高抗高压的强度和稳定性。静环辅助密封圈采用弹性蓄能C形圈,C形圈是近年来在密封领域不断得到应用的一种复合形式的密封圈,能提高抗高压强度和抗机械挤压性能。

2.2 输油泵隔离器创新

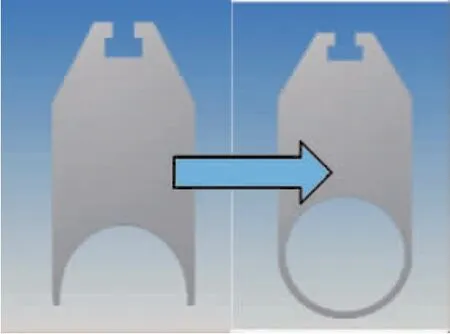

a)隔离器结构改进设计。如图7所示,改造后的隔离器将原来的内、外环式的隔离器设计为一个整体,从而减少了内外环配合处的漏点。另外内圈采用疏齿迷宫密封的结构形式改变之前采用O圈密封的方式。在靠近轴承箱的内侧钻若干回油孔,保证润滑油能正常回流。

b)隔离器O型圈改为全氟醚橡胶材料。

图7 改进后隔离器结构图以及局部示意

c)提高安装精度。隔离器安装前,先检查转子与轴承箱的同轴度,同轴度控制在0.05 mm以内,检查密封齿与轴间隙应控制在(1.5~2)D‰,O型圈涂抹润滑油,安装时增加润滑性。O型圈的安装位置应错开轴承压盖的倒角。

2.3 阀门内漏应对措施

通过对各类内漏故障阀门的解体检查,发现阀门内部机械杂质特别是铁锈堆积是产生阀门内漏的主要原因。通过与相关阀门生产商技术人员多次探讨,对阀门结构进行了部分设计改进。

2.3.1 平板闸阀内漏应对措施

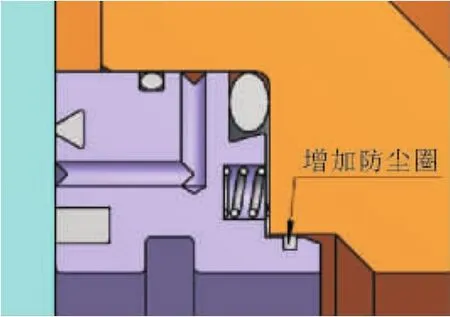

a)阀座采用防尘结构设计。闸板结构与阀座底部弹簧位的防尘。半导流孔平板闸阀阀门长期处于开启位置时,阀座密封圈部分暴露在介质中,介质长期冲刷,同时密封圈受力不均匀,密封圈易损坏。全开时流道中的杂质易在底部沉积,将原有半导流孔结构调整为全导流孔结构(图8),有效避免了上述现象。

阀座底部弹簧孔位置沉积杂质,导致阀座不能回位,阀座密封面与闸板密封面成一定夹角,密封面不平行,闸板启闭过程中软密封圈易切伤。阀座防尘在原有结构上增加防尘圈(图9)。

图8 导流孔改进示意

图9 阀座防尘圈示意

b)密封面采用耐磨设计、组合搭配设计。闸板材料35CrMo表面氮化处理,提高闸板的耐磨耐擦伤性能。阀体安装阀座位置进行防腐蚀堆焊,防止密封部位锈蚀致使阀座背面产生泄漏。密封圈采用PEEK和橡胶组合,有效提高了环境适应性。PEEK材料强度高,具有优异的耐磨性,橡胶材料具有良好的弹性和密封性能。同时,在开关过程中,PEEK阀座密封圈起到对闸板面的刮扫作用,为橡胶密封起到保护,形成搭配组合密封,降低内漏的风险。

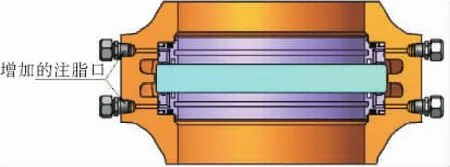

c)阀座注脂系统优化设计。原有结构为紧急情况下注脂困难,注脂不均匀。解决方案:增加注脂阀数量,由原来的单面2个调整为双面共4个(图10)并增大注脂通道尺寸,密封脂能有效均匀到达密封面。

图10 注脂口增加示意

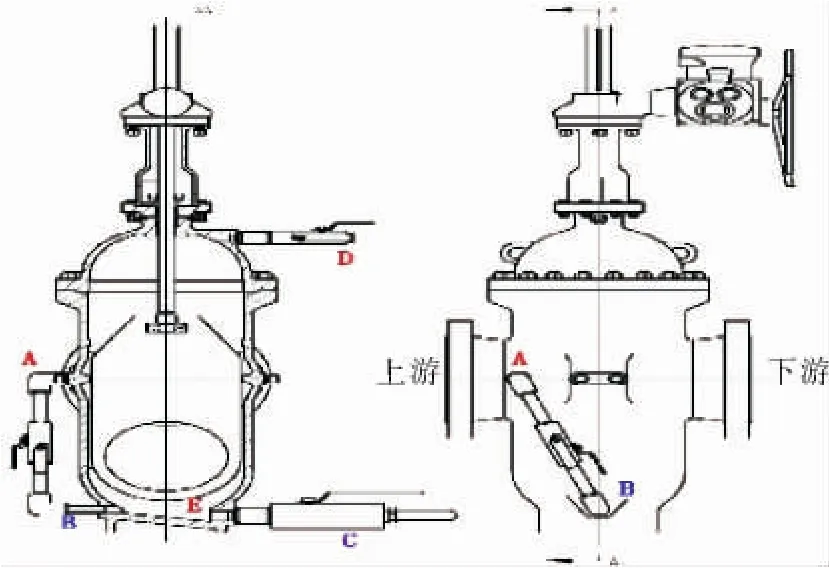

d)阀门自冲洗设计。阀体底部进行改进,倾斜的沉渣底部更有利于杂质的排出。增大排污口尺寸并安装排污球阀,方便排污操作(图11)。

阀门提供两种冲洗方式,以便现场根据实际情况进行操作。内冲洗方式适用于管道上游内带一定压力时使用,外冲洗方式一般适用于停输时使用(图12)。

图11 阀体底部改进示意

图12 阀门冲洗方式

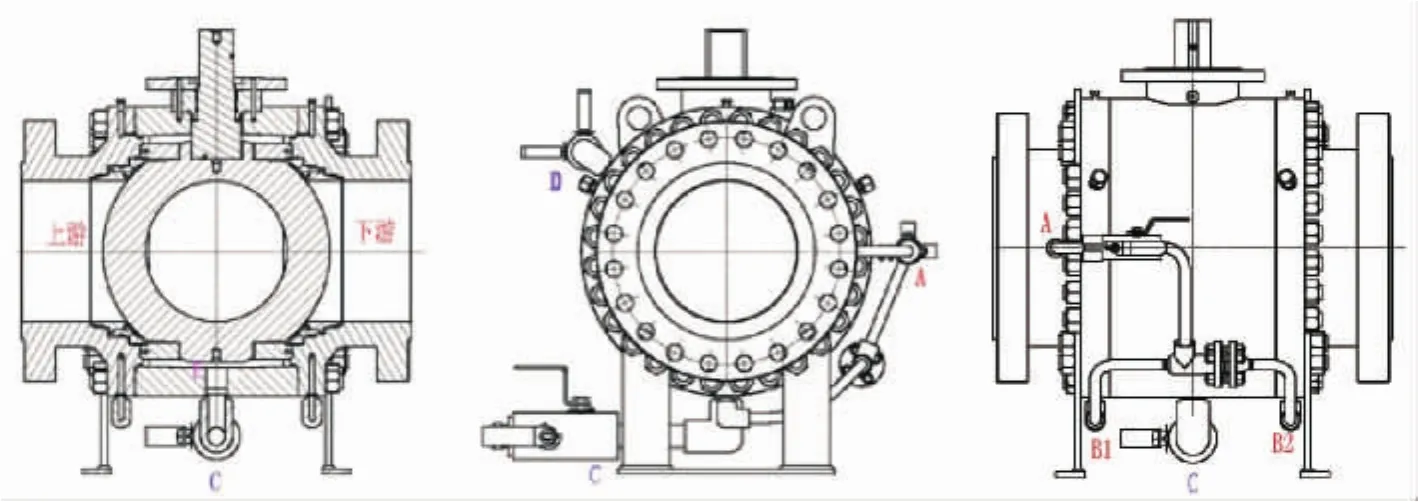

2.3.2 球阀内漏应对措施

a)阀座采用防尘防渣结构设计。管道中长期存在着杂质,而阀座底部弹簧孔和活塞密封圈位置易沉积杂质,杂质进入弹簧间隙或阀座背部间隙,导致阀座被顶死而不能回位。为避免杂质造成这样的影响,必须要有有效的措施进行防治,可行的办法是在原有结构上增加组合式防尘圈(图13)。

图13 组合式防尘圈示意

b)采用四阀座设计。对于阀座设计,引用了国内某知名厂家的四阀座结构设计。采用四阀座结构,形成隔离密封阵列,每一道阀座均可实现独立密封;球体材料表面进行化学镀镍磷合金硬化处理,提高球面的耐磨耐擦伤性能。阀体安装阀座位置进行防腐蚀堆焊,防止密封部位锈蚀引起从阀座背面产生泄漏。

c)阀座注脂系统优化设计。增加注脂阀数量由原来的单面2个调整为双面共4个,并增大注脂通道尺寸,密封脂能有效均匀到达密封面。

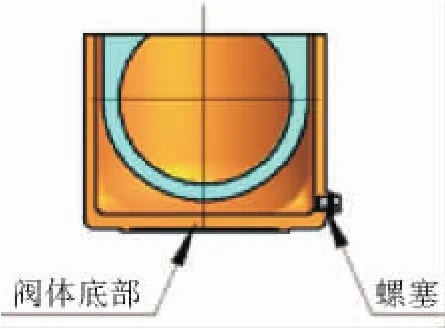

d)阀门自冲洗设计。阀腔采用凹形设计,在阀腔底部形成收集杂质的釜底形结构,使各类杂质能更容易的及时排净,避免拐角处积存较多的残留物,导致在下一次开关过程中被再次扬起而积聚并损伤阀门的密封(图14)。

图14 阀门自冲洗设计

3 结语

通过对上述成品油输送管道关键设备的改进,并在部分站场投入实际生产运行以来,设备泄漏故障明显降低,输油生产平稳运行周期大为延长,取得了较好的经济效益和社会效益。