后刀面磨损对加工表面残余应力的影响研究*

2018-08-02李占平李元芳

康 强,李占平,李元芳

(1.中煤科工集团国际工程有限公司,北京 100013;2.中国运载火箭技术研究院,北京 100076)

已加工表面质量是零件加工过程中的主要指标,其好坏直接影响到零件或机器的使用性能和工作寿命,而残余应力又是衡量已加工表面质量的一项重要指标。切削是零件加工过程中一种重要的工艺手段,切削过程中多种因素会对零件的加工表面残余应力产生影响,比如刀具磨损,而刀具后刀面磨损又是刀具磨损的重要表现形式;因此,有必要研究后刀面磨损对残余应力的影响[1-2]。

齿圈是典型的弱刚度高精度零件,由于受工作环境的空间约束和使用的特殊要求,结构上采用薄壁设计,弱刚度,高加工精度。其加工过程中易变形,加工精度不易控制[3]。

龙震海等[4]研究了涂层硬质合金刀具铣削30CrNi4MoV材料时的磨损机理,结果表明,造成刀具磨损的主要原因是磨粒磨损、扩散磨损和氧化磨损,而刀具磨损的主要形式是前刀面磨损、后刀面磨损以及主切削刃上的涂层脱落和微崩刃;因此,后刀面磨损是刀具磨损的重要形式。M. Liu 等[5]研究了车削轴承钢时刀具磨损对加工表面残余应力的影响,研究表明,不同的刀具磨损对残余应力有显著的影响。J. D. Thiele等[6]研究了刀具几何形状和材料硬度对加工表面残余应力的影响。M. Jacobson[7]通过改变刀具和切削深度进行车削加工的试验研究,发现了切削深度对表层残余应力不存在影响。R. M’Saoubih等[8]和D. Y. Yang等[9]研究了不同工件材料车削时各种切削因素对残余应力分布的影响,为残余应力的理论研究和提高加工表面质量提供了试验依据。

弱刚度结构件在切削过程中材料的去除量大,加工后的残余应力更容易导致其加工变形,可以说,弱刚度件更易于观察残余应力的变化,因此,本文以弱刚度件齿圈为研究对象,建立齿圈切削过程的二维有限元模型,研究不同磨损量下齿圈加工表面残余应力的变化规律,为工艺参数确定奠定基础。

1 建立仿真模型

1.1 刀具几何模型

在零件切削加工过程中,磨损后的刀具刀体几何形状发生改变,故本文只针对磨损所造成的刀具几何形状方面的变化进行研究,对于其他方面的属性变化不予考虑。以刀具后刀面磨损为研究对象,采用国标75°外圆车刀,其前角为15°,后角为5°,仿真所用刀具几何模型如图1所示。实际中,刀具后刀面磨损的主要形式是后刀面沟槽磨损,本文参考不同文献中车削刀具后刀面磨损量VB值,分别选择0.1、0.15和0.2 mm作为二维切削仿真中磨损刀具几何模型中的后刀面磨损量。

图1 刀具几何模型

1.2 齿圈材料特性

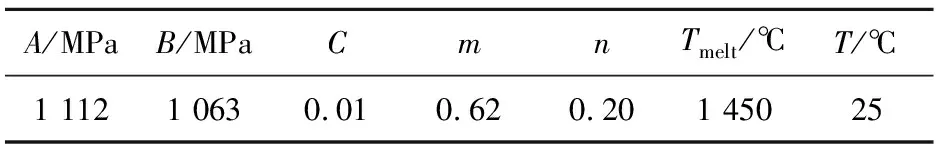

工件材料为20Cr2Ni4合金钢,弹性模量为226 GPa,泊松比为0.28,密度为7 850 kg/m3。材料的本构关系模型为Johnson-Cook模型,模型参数见表1。材料的比热为502 J/(kg·℃),热膨胀系数α(T)和热导率β(T)分别见表2和表3[10]。

表1 20Cr2Ni4合金钢的Johnson-Cook模型参数

表2 20Cr2Ni4合金钢的热膨胀系数

表3 20Cr2Ni4合金钢的热导率

1.3 仿真模型

选择齿圈毛坯作为工件进行仿真模拟,工件尺寸为394 mm×90 mm。切削速度为v=2 mm/s,切削深度为ap=1 mm。刀具材料为硬质合金,牌号为YT15。选择国标75°外圆车刀,前角为15°,后角为5°,圆角半径为0.4 mm。忽略车削过程中车床的振动、刀具的磨损变形对切削结果的影响,由于刀具刚度比工件刚度大,导致刀具的变形远小于工件的变形[11],因此,将刀具设置为刚体,工件设置为塑性体,环境温度设置为25 ℃。在普通车削条件下的二维正交切削模型如图2所示。

图2 二维正交切削仿真模型

2 仿真结果分析

2.1 仿真过程中应力的变化

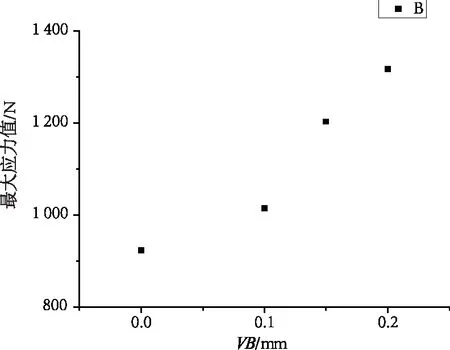

齿圈二维切削仿真过程中某时刻的应力场如图3所示。从图3中可以看出,刀尖处的应力切削区域为应力的最大值,该值为2 062 MPa,在此处切屑与工件开始分离不再相互接触。随着刀具后刀面磨损量的增大,切削区域对应的最大应力值也不断增大,其变化趋势如图4所示。因此,刀具后刀面磨损的增加导致切削区域环境逐渐恶劣,刀具受到的压力也不断增大,从而又导致刀具后刀面磨损的加剧,使得切削过程环境更加恶劣。

图3 仿真过程中某时刻的应力场

图4 最大应力值随磨损量的变化

2.2 仿真加工表面残余应力的形成过程分析

齿圈二维切削仿真完成后,由于边界条件约束及热应力仍然存在,此时的工件并不能完全代表实际加工后的工件,因此,先去除切削仿真过程中的边界条件,再经过冷却后,工件表层的残余应力将释放、下降且趋于均匀,此时工件的应力状态称为最终残余应力。工件冷却后加工表面残余应力分布云图如图5所示。从图5中可以看出,残余应力主要分布在工件表层,越往里残余应力越小。这主要是因为加工过程发生在工件表面,其所产生的高热量也就集中在工件表层,所以表层的残余应力更大。

图5 齿圈切削仿真完成后已加工表面残余应力云图

2.3 不同后刀面磨损量下残余应力的变化

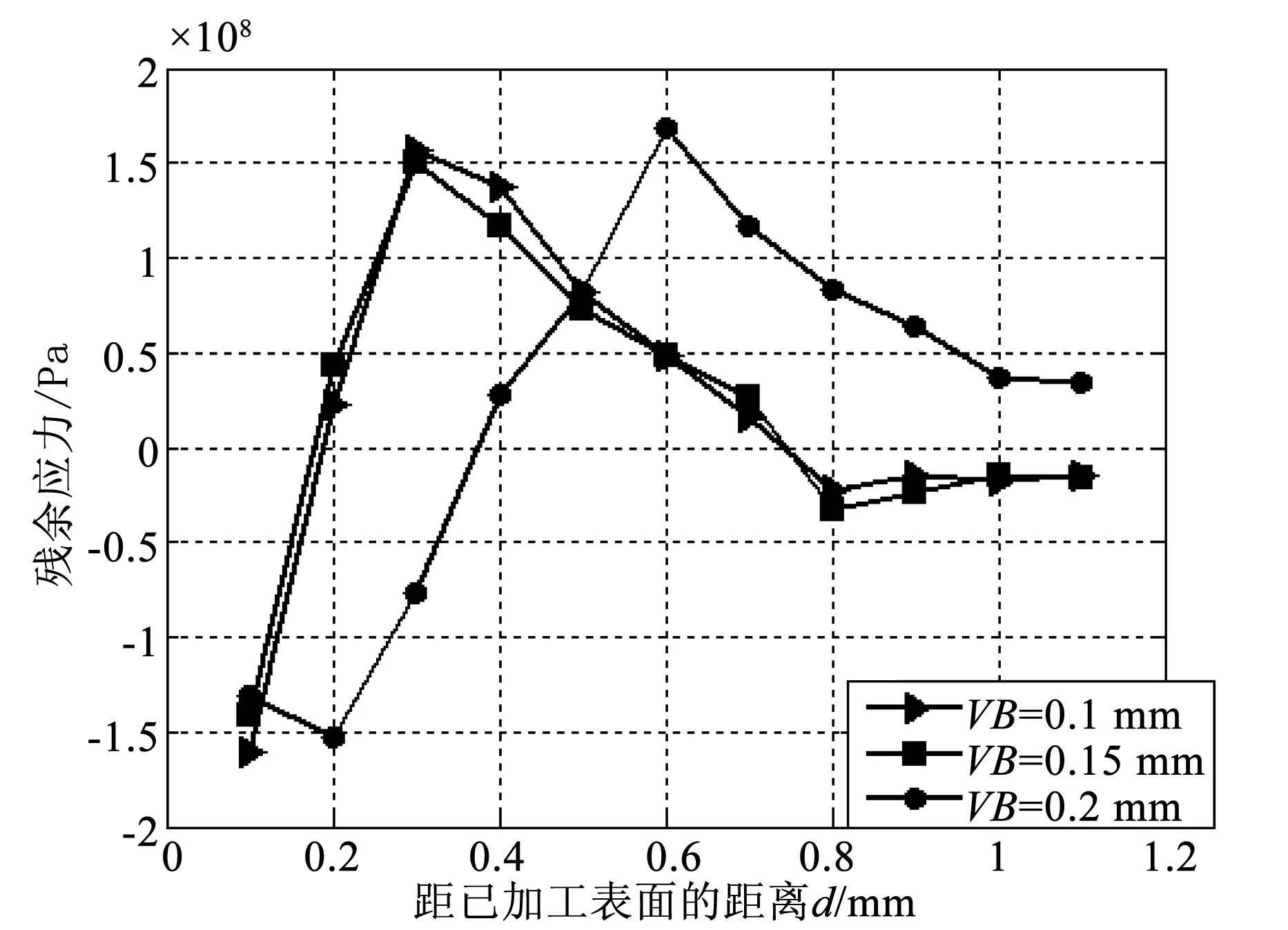

应用ABAQUS软件对刀具后刀面磨损量VB为0.1、0.15和0.2 mm时分别进行齿圈切削过程二维仿真,得到了切削深度方向的残余应力沿层深的分布(见图6)。

图6 不同磨损量下残余应力沿层深的分布

从图6中可以看出,齿圈二维仿真切削加工产生的残余应力在由压应力逐渐变为拉应力,并随着深度的增加而增加,当增大到一定数值后又开始下降。对不同刀具后刀面磨损量产生的残余应力进行比较可以看出,随着刀具磨损量的增加,最大残余应力所处位置的深度也在增加。磨损量为0.15 mm时与磨损量为0.1 mm时相比,最大残余应力所处位置的深度值增大的并不明显,都在距已加工表面0.3 mm处;但当磨损量为0.2 mm时,最大残余应力所处位置的深度明显增大,在距已加工表面0.6 mm处。随着切削深度的增加,残余应力的最小绝对值所处位置的深度也在不断增大。仿真结果表明,随着刀具磨损量增大,最大残余应力所处位置的深度也在增大;同时,从不同磨损量产生的残余应力曲线来看,增大刀具后刀面磨损量会使残余应力从压应力向拉应力转变。

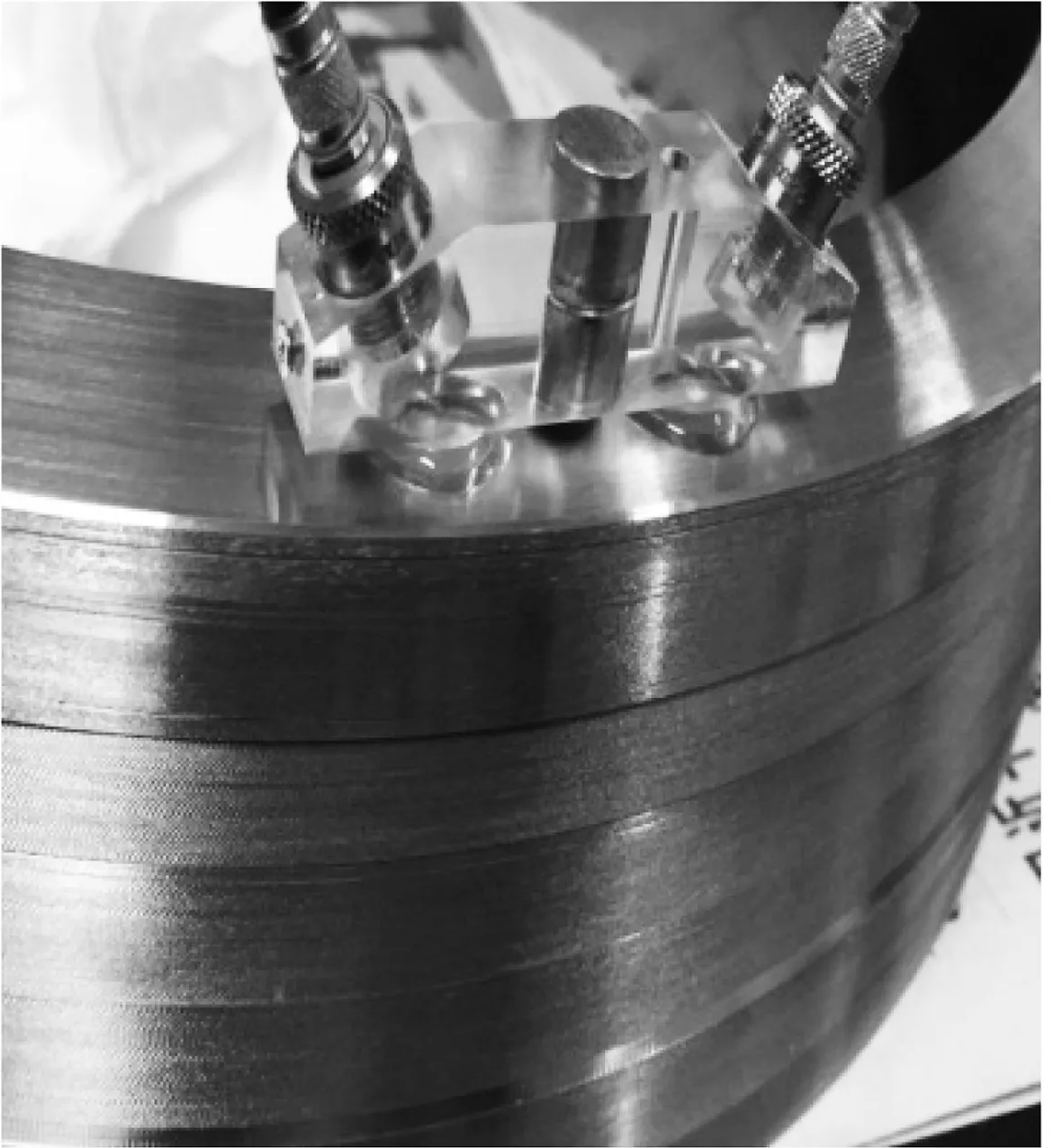

3 残余应力检测试验

残余应力检测试验系统如图7所示。机床型号为CA6140,主轴转速为20~1 400 r/min,机床功率为7.5 kW。工件材料为20Cr2Ni4合金钢(调质),工件尺寸为394 mm×90 mm。刀具参数如下:国标75°外圆车刀,前角15°,后角5°,圆角半径为0.4 mm,后刀面磨损量为0.05 mm,刀具材料为硬质合金,牌号为YT15。采用超声波法测量工件不同深度上的残余应力的分布,仪器为北京理工大学检测与控制研究所研制的超声波残余应力测量仪。

图7 残余应力检测试验系统

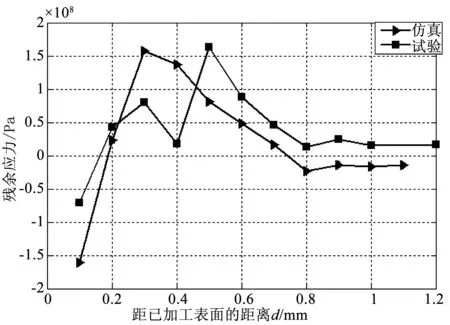

在后刀面磨损量为0.05 mm,切削速度v=2 mm/s,切削深度ap=1 mm的条件下,齿圈表面残余应力的仿真计算结果与试验数据的对比曲线如图8所示。

图8 后刀面磨损量为0.05 mm时仿真值与试验值对比情况

通过上述试验可知,虽然由于试验所用工件材料中存在初始残余应力导致仿真值与试验值存在差距,但是齿圈二维切削仿真得到的残余应力沿工件深度方向的分布规律与试验结果基本一致,从而验证了本文所建立的残余应力有限元模型的正确性和可行性。

4 结语

本文以弱刚度件齿圈为研究对象,通过仿真分析不同后刀面磨损量条件下齿圈加工表面残余应力,得到了残余应力随后刀面磨损量的变化规律,即残余应力主要分布在工件表层并随着刀具后刀面磨损量的增加,残余应力有从压应力向拉应力转变的趋势。本文研究成果对弱刚度高精度工件加工工艺规划具有参考价值。