3%SiC/AlSi10Mg复合材料SLM成形力学性能与组织分析

2018-08-02张天驰祁俊峰季禹曈

张天驰,张 明,祁俊峰,季禹曈

(北京卫星制造厂有限公司,北京 100094)

铝合金具有密度低、比强度高和导电导热性好等优点,在航空航天领域应用广泛[1-3]。随着航天技术的发展,航天器结构对铝合金的强度提出了更高的要求。目前,增强铝合金强度的方法主要有如下2种:1)添加SiC、TiC、Al2O3等增强体,获得高性能的铝基复合材料[4];2)改变合金组分,获得高性能铝合金[5]。本文选择第1种方法,面向航空航天需求,采用选区激光熔化工艺成形3%SiC/AlSi10Mg复合材料,通过优化工艺参数,获得了强度更高的3D打印铝基复合材料。

1 试样制备与试验方法

采用机械混合,混合质量分数为3%的SiC增强AlSi10Mg复合材料粉末,SiC平均粒径为5 μm。AlSi10Mg粉末化学成分测试按照GB/T 20975-2008系列标准执行,测试结果见表1。

AlSi10Mg粉末的粉末粒度测试按照GB/T 19077.1—2008《粒度分析激光衍射法》执行。AlSi10Mg粉末的粒度分布如图1所示。

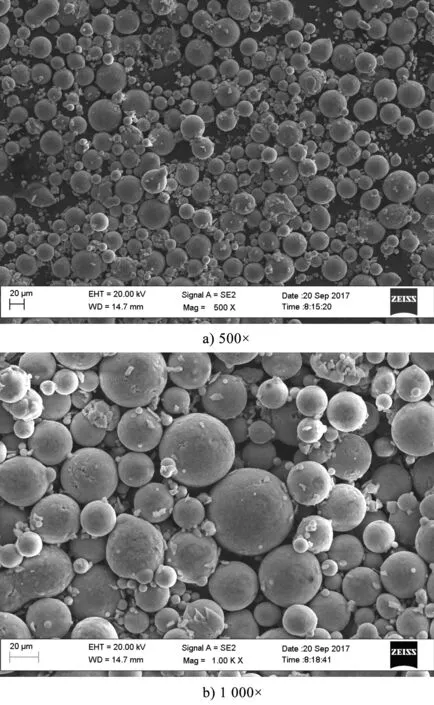

复合材料粉末形貌如图2所示。由图2可以看出,SiC均匀附着在铝合金颗粒表面,没有明显的团聚现象发生。试验前将粉末烘干处理,烘干温度为 80 ℃,保温时间为4 h。

图2 3%SiC/AlSi10Mg粉末的显微形貌

采用EOS M290设备成形试样,相位角 67°,层厚30 μm,扫描间距190 μm,激光功率选择370 W,扫描速度1 300 mm/s。根据标准金相试样制备流程对块体试样横截面进行打磨、抛光和凯勒试剂腐蚀,使用扫描电镜观察成形后试样的显微组织。利用显微硬度计测定试样的显微硬度值,按照一定间隔有序打出一系列压痕并记录(本文取20个压痕),最终取平均值作为试样的显微硬度值。室温拉伸试验按照GB/T 228.1—2010的方法进行,使用电子万能试验机CMT5205进行测试。

2 试验结果与讨论

2.1 力学性能

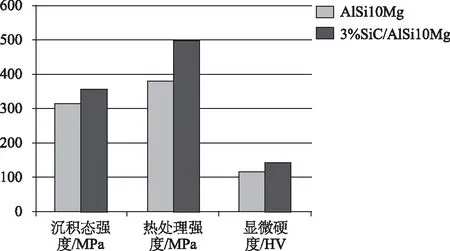

3%SiC/AlSi10Mg和AlSi10Mg材料的力学性能如图3所示。由图3可知,对比基体材料,添加了SiC的铝基复合材料,抗拉强度得到提高,达到498 MPa,而延伸率有所降低,仅为2.7%;热处理后,3%SiC/AlSi10Mg复合材料抗拉强度达到358 MPA,延伸率为4.5%,强度相比AlSi10Mg材料提高了15.5%。AlSi10Mg材料的显微硬度为118 HV,3%SiC/AlSi10Mg复合材料显微硬度为143 HV,3%SiC/AlSi10Mg材料的强度和硬度均有提高,这是由于SiC作为硬质第二相,本身具有高强度,同时弥散分布于基体中,阻碍位错运动,从而提高复合材料的力学性能。

图3 3%SiC/AlSi10Mg和AlSi10Mg材料的力学性能

2.2 断口

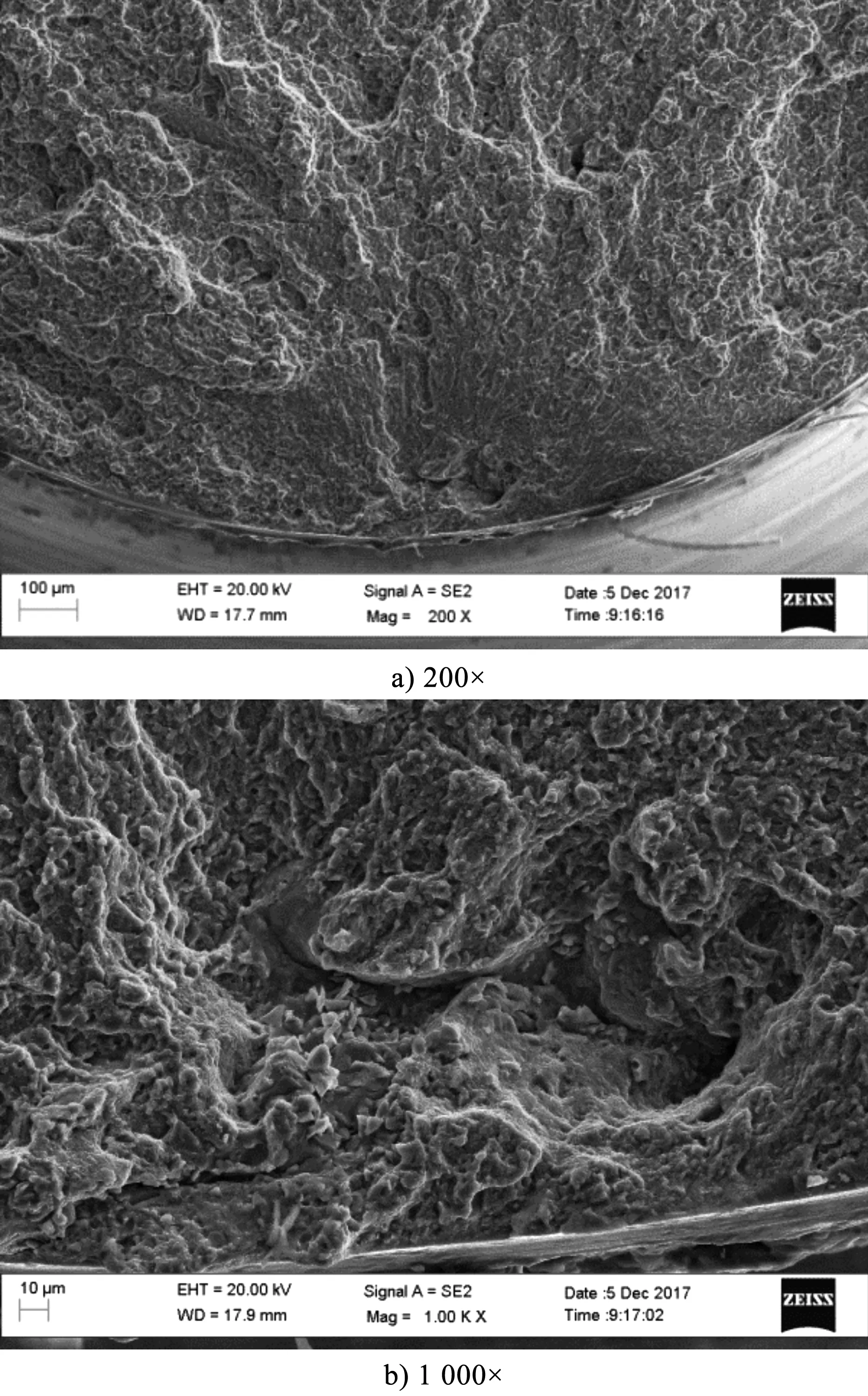

3%SiC/AlSi10Mg复合材料的断口SEM扫描形貌如图4所示。在拉伸过程中,复合材料首先在边缘形成裂纹源,继而扩散至整个断面。在1 000倍倍率下,可以观察到裂纹源处存在明显的SiC聚集,说明SiC的团聚是引起复合材料开裂的原因。

图4 3%SiC/AlSi10Mg复合材料的断口形貌

2.3 显微组织

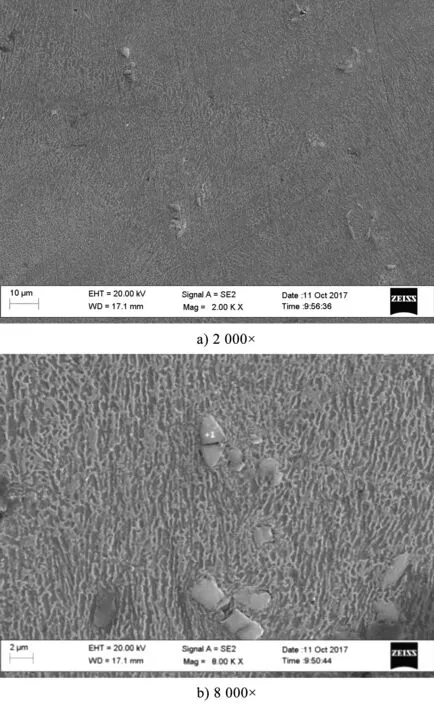

采用扫描电子显微镜观察复合材料试样的显微组织,并用其自带的能谱检测仪检测元素成分及分布。成形试样的微观组织如图5所示,由图5可以明显看到,其显微组织包含基体和弥散分布的SiC相。基体由白色的硅以及暗色的α-Al两相组成,硅连成片成条状分布于α-Al 边界。

图5 3%SiC/AlSi10Mg复合材料的显微组织

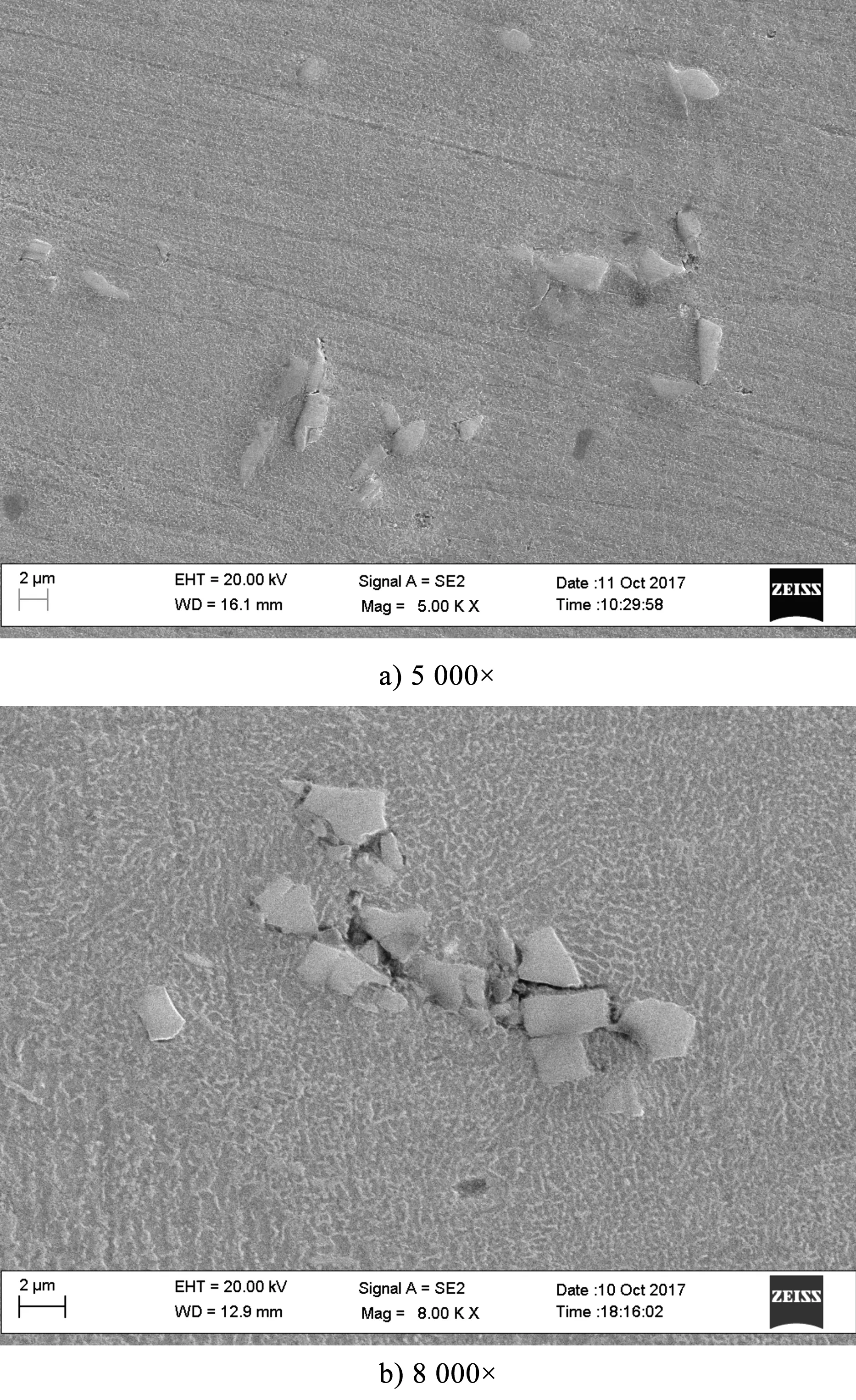

3%SiC/AlSi10Mg复合材料试样的典型缺陷如图6所示。由图6可以看出,AlSi10Mg材料组织细小且致密,SiC颗粒在基体中呈不均匀分布,出现局部团聚,且SiC和基体界面结合质量差,存在裂纹。分析认为,铝合金熔池与SiC润湿性较差,SLM成形凝固时间快,液相金属不能填满界面缝隙,从而产生微裂纹,这类裂纹可能成为断裂裂纹发生源,降低材料的塑性。

图6 3%SiC/AlSi10Mg复合材料裂纹缺陷

3 结语

通过上述研究,可以得出如下结论。

1)SLM成形SiC/AlSi10Mg复合材料的显微组织由细小的铝-硅共晶相和SiC第二相组成,SiC分布不均匀,存在局部团聚现象,界面处存在微小裂纹。

2)添加SiC颗粒提高铝基材料的硬度。这是由于SiC作为硬质第二相,本身具有高硬度,同时弥散分布于基体中,阻碍位错运动,从而提高复合材料的硬度和抗拉强度。

3)拉伸试样在边缘处形成裂纹源断裂,SiC团聚是形成铝基复合材料裂纹源,导致开裂,降低材料塑性的主要原因。