稀土系聚异戊二烯胶乳乳化配方的优化

2018-07-28王春芙宗成中

刘 芸,王春芙,段 芳,宗成中

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

聚异戊二烯橡胶与天然橡胶结构和性能最为相近,其顺式1,4-结构质量分数为0.92~0.98,可在许多领域中替代天然橡胶。将稀土系聚异戊二烯橡胶制备成胶乳,不仅可以解决人体对天然胶乳中蛋白质的过敏反应问题[1-3],还可以扩大其应用领域[4]。

聚异戊二烯胶乳是把聚异戊二烯橡胶溶在有机溶剂中,再加入乳化剂使其乳化。蒸馏除去溶剂后制得的浓缩胶乳可用于制造浸渍制品、胶丝、胶粘剂及海绵制品等[5]。目前,国内有关制备稀土系聚异戊二烯胶乳的研究报道较少。稀土系聚异戊二烯胶乳制备的关键是乳化剂的选择和乳化工艺。乳化剂的选择、乳化强度和时间、乳化液的浓度等都会影响胶乳的产率和性能。

本工作主要对稀土系聚异戊二烯胶乳制备的乳化剂种类及配比进行研究,以期提高聚异戊二烯胶乳的稳定性,为稀土系聚异戊二烯胶乳工业化生产提供参考。

1 实验

1.1 主要原材料

稀土系聚异戊二烯橡胶,宁波金海德旗化工有限公司产品;环己烷,分析纯,莱阳经济技术开发区精细化工厂产品;十二烷基苯磺酸钠(化学纯)和Span 80(失水山梨醇酯),天津博迪化工股份有限公司产品;十二烷基磺酸钠,国药集团化学试剂有限公司产品;歧化松香酸钾,金浦新材料股份有限公司产品;Tween 60(聚氧乙烯山梨糖醇酐单油酸酯),福晨化学试剂厂产品;聚乙二醇400,天津光复精细化工研究所产品;聚乙二醇6000,天津市大茂化学试剂厂产品;聚丙烯酸钠(PAAS),分析纯,天津市科密欧化学试剂有限公司产品。

1.2 主要设备和仪器

FM200型分散乳化机,上海弗鲁克流体机械制造有限公司产品;电热鼓风干燥箱,上海一恒科学仪器有限公司产品;Zetasizer Nano ZS90型激光光散射仪,英国马尔文公司产品。

1.3 稀土系聚异戊二烯胶乳的制备

称取一定量的聚异戊二烯橡胶,剪碎后溶解在一定体积的环己烷中,加热搅拌制成质量分数为0.08~0.10的聚异戊二烯的环己烷溶液;称取一定量的乳化剂溶解在蒸馏水中,再加入一定量的非离子型乳化剂Span 80和稳定剂,加入质量分数为0.20的氢氧化钾溶液,调节pH值为10~12,配制成乳化剂水溶液;最后在高剪切乳化机中将等质量油相缓慢加入到水相中,在5 000 r·min-1的转速下乳化10 min,再在6 500 r·min-1的转速下乳化5 min,制得聚异戊二烯粗胶乳。在69~72 ℃下减压蒸馏除去环己烷溶剂制得稀土系聚异戊二烯稀胶乳。

1.4 胶乳性能分析

测试静置稳定性。去除溶剂后得到的稀胶乳按GB 2958—1982测量胶乳的固含量和胶乳粒径,观察胶乳粒子形貌。

2 结果与讨论

乳化剂的乳化能力与其亲水亲油平衡值(HLB)有关[6]。在选择乳化剂时,通常需选择HLB与被乳化物相近的乳化剂。HLB作为一个经验数据具有相对比较意义,其计算方法有溶度法、结构因子法和质量法等。另外,乳化剂的浓度、配比及油水比组合也是影响乳化效果的关键。

2.1 不同乳化剂对胶乳乳化效果的影响

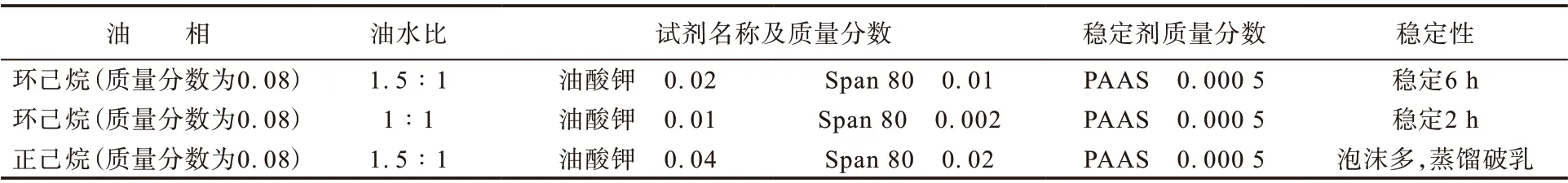

表1所示为以十二烷基苯磺酸钠为主乳化剂的乳化效果。

表1 以十二烷基苯磺酸钠为主乳化剂的乳化效果

由表1可知,以十二烷基苯磺酸钠为主乳化剂、助乳化剂Span 80质量分数为0.003、稳定剂PAAS质量分数为0.000 3制得的胶乳粘度大,呈膏状乳液,动力学稳定性差,很快油水分层,说明乳化剂的HLB值偏小,亲水性小,乳化效果差。

表2 所示为以油酸甲为主乳化剂的乳化效果。

由表2可知,以油酸钾为主乳化剂,助乳化剂Span 80质量分数为0.01、稳定剂PAAS质量分数为0.000 5制得的胶乳静置稳定时间最长只维持6 h,动力学稳定性差,泡沫多,说明乳化剂HLB值偏大,亲水性大,乳化效果差。

表2 以油酸钾为主乳化剂对乳化效果的影响

综合表1和2可知,单一的主乳化剂体系尚不能达到预期的稳定性,这可能是因为所形成的界面膜不能达到一定的界面密度从而没有高粘度和弹性,以致不太能抑制“油”滴中物质渗出的速度,不太能抵御由布朗运动和剪切下碰撞的聚结[7]。

另外,合适复配的乳化剂能制得更稳定的胶乳,因为合适复配可以提高界面膜中乳化剂的堆砌密度,使之更接近“临界堆砌参数(CPP)”。CPP是表面活性剂自组集体中分子碳氢部分的体积(V)与分子最大伸展长度(l)和亲水部分截面积乘积(a)之比[8],即CPP=V/la,可用来表达自组集体中表面活性剂堆砌的密度。

确定采用油酸钾和十二烷基苯磺酸钠复配制备聚异戊二烯胶乳。由于歧化松香酸钾为环保型乳化剂,乳化能力比油酸钾强,因此后续试验中采用歧化松香酸钾代替油酸钾。

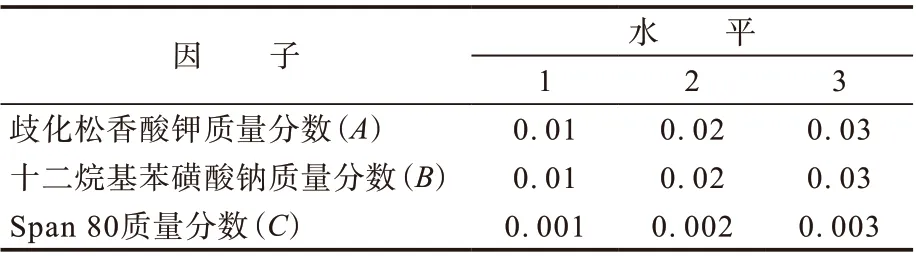

为研究各个乳化剂之间复配协同作用,确定乳化剂的最佳配比,采用正交试验法设计三水平三因子L9(33)正交表(见表3),研究各个乳化剂、用量及其配比对乳液稳定性的影响。

表3 试验设定的因子与水平

表4所示为正交试验方案及试验结果。

由表4中方案2,3和6试验结果可知,歧化松香酸钾与十二烷基苯磺酸钠用量比小于1时,制备的胶乳不稳定,而且特别粘,说明歧化松香酸钾的浓度太小,致使整个乳化体系HLB值偏小,形成膏状乳液,动力学稳定性差,胶乳很快分层。

表4 正交试验方案及试验结果

由方案4试验结果可知,歧化松香酸钾与十二烷基苯磺酸钠用量比为2∶1时,制得的粗胶乳可以稳定存在,胶乳粒径为216.2 nm;由方案1,5和9试验结果可知,当歧化松香酸钾与十二烷基苯磺酸钠用量比为1∶1时,随着乳化剂用量的增大,胶乳固形物质量分数增大,胶乳稳定性和粒径变化不大;由方案7试验结果可知,歧化松香酸钾与十二烷基苯磺酸钠用量比大于2∶1时,粗胶乳不稳定,很快分层。

2.2 不同乳化剂体系所得乳液的粒径及其透射电镜图像分析

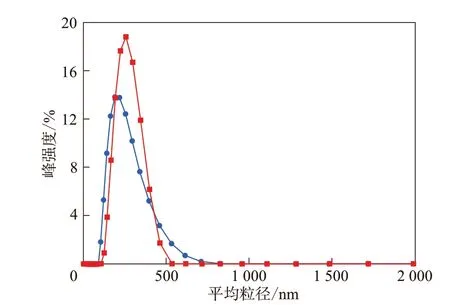

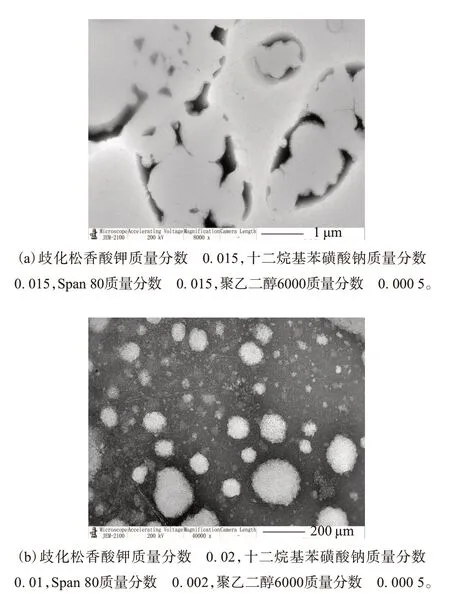

图1所示为不同乳化体系所得稀胶乳的粒径分布。图2所示为不同乳化体系所得稀胶乳的透射电镜照片。

图1 稀胶乳的粒径分布

图2 不同乳化体系稀胶乳的透射电镜分析

由图1和2可知,当歧化松香酸钾与十二烷基苯磺酸钠用量比为2∶1时,得到的稀胶乳平均粒径小而且分布比较窄,说明主乳化剂用量比为2∶1时,乳化效果较好。

当歧化松香酸钾与十二烷基苯磺酸钠用量比为1∶1时,胶乳易发生团聚,而且胶乳的界面模糊,界面膜不明显,破乳严重。当主乳化剂用量比为2∶1时,胶乳粒子大小均匀,界面明显,基本没有发生破乳,体系稳定性好。

2.3 助乳化剂用量对乳化效果的影响

以试验所得的数据为基础,确定歧化松香酸钾与十二烷基苯磺酸钠用量比为2∶1。改变助乳化剂的种类和用量,以期得到合适的助乳化剂和用量。表5所示为不同助乳化剂对乳化效果的影响。

由表5可知:当不添加助乳化剂时,胶乳粒径很大,而且当胶乳放置10天以上时胶乳表层变厚结皮;当助乳化剂为Tween 60时,所得胶乳动力学稳定性差,很快油水分离。只有当助乳化剂Span 80质量分数为水相的0.2%时胶乳才能粒径小,表观形貌好。

表5 不同助乳化剂对乳化效果的影响

3 结论

(1)在油水等质量比的前提下制备聚异戊二烯胶乳,主乳化剂歧化松香酸钾(质量分数为0.02)、十二烷基苯磺酸钠(质量分数为0.01)复配制得的胶乳稳定性好,胶乳固含量高,破乳率低。

(2)助乳化剂采用Span 80并且用量为水相的0.2%时,与歧化松香酸钾和十二烷基苯磺酸钠复配使用制得的胶乳稳定性好,表观形貌好。