利用高硅尾渣烧制欧式连锁瓦项目烟气脱硫方案比选*

2018-07-28王红花

王红花

(咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

1 项目概况

为了贯彻落实国家节能减排和工业废弃物的综合开发利用,发展新型材料,保护生态环境,促进资源综合利用,推进经济和社会的可持续发展,山东某公司利用高硅尾渣作为主要原料成功的烧制出欧式连锁瓦。

高硅尾渣是经富集选硫、氯化焙烧及有色金属回收后产生的废渣。目前高硅尾渣年排放量达36万t,该尾渣中含有微量重金属,长期堆放会对环境造成严重污染,属于危险废弃物。经研究,高硅尾渣经高温煅烧后重金属得到固化,不再溶出。以高硅尾渣为主要原料生产的欧式连锁瓦,性能完全符合国家标准《烧结瓦》(GB/T 21149-2007)的要求。但高硅尾渣的全硫含量在4.36 %以上,主要以FeS2的形式存在,在高温烧制过程中,FeS2分解(分解温度为350~900 ℃)释放出SO2,浓度高达49 g/Nm3左右。根据国家标准《大气污染物综合排放标准》(GB 16297-1996),SO2最高允许排放浓度限制为960 mg/Nm3;根据山东省地方标准《山东省区域性大气污染物综合排放标准》(DB 37/2376-2013),建材行业辊道窑SO2最高允许排放浓度限制为100 mg/Nm3(当国标与地方标准不一致时,要按照要求更严格的地方标准执行)。必须采取相应的脱硫措施对排放尾气进行治理。这对于消除生产烟气排污隐患,保护区域生态环境,实现企业的可持续发展,具有重要的战略意义。

2 脱硫设计

2.1 烟气的条件

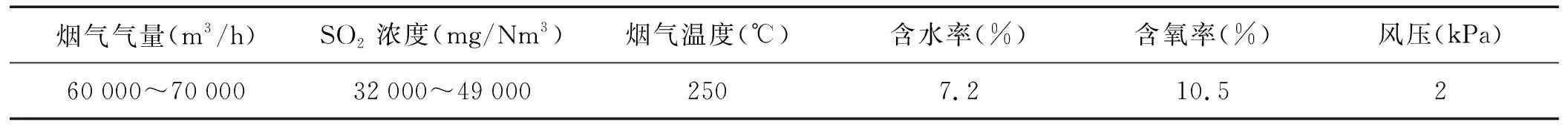

以高硅尾渣为主要原料的欧式连锁瓦坯体在辊道窑内进行烧成,产生的烟气从辊道窑窑头通过排烟机排出,烟气中SO2的浓度相对稳定(SO2浓度波动为32~49 g/Nm3,烟气量波动为60 000~70 000 Nm3/h)。正常条件下烟气排放量为65 000 Nm3/h,含硫浓度为36.3 g/Nm3,年运转时间以300 d计,脱硫率高达99.8%,年减排量为17 000 t,才能满足脱硫尾气的排放标准。

本项目烟气条件如表1所示。

表1 本项目烟气条件

2.2 工艺技术比选

当前国内针对含硫烟气处理的方法主要有钙法、钠碱法、氨法和有机胺法等。设计针对本项目的烟气情况,拟选用石灰石-石膏法、钠碱法和有机胺可再生脱硫技术进行工艺比选。

2.2.1 钙法脱硫技术

钙法主要是以CaCO3、CaO、Ca(OH)2等碱性物质为基础的脱硫技术。其主要分为湿法,干法和半干法。

1)湿法。用石灰浆Ca(OH)2等碱性浆液为脱硫剂与SO2在吸收塔中发生气液反应,脱去SO2。

2)干法。将干性脱硫剂加入或喷入烟气中,脱硫剂与SO2发生气固反应,脱去SO2。

3)半干法。脱硫剂以溶液形式喷入烟气中,吸附剂与SO2发生反应的同时溶液中的水分全部蒸发,同时脱去SO2。

目前在所有的钙法烟气脱硫技术中湿法烟气脱硫占脱硫市场的85%以上,石灰石-石膏法是湿式钙法脱硫中最主要的脱硫方法。该方法是将石灰吸收剂浆液由泵送至吸收塔内,吸收浆液与烟气逆向接触混合,烟气中的SO2与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应生成CaSO3和Ca(HSO3)2的混合液,将混合液送至氧化塔被氧化风机鼓入的空气强制氧化最终生成产物为石膏。

石灰石-石膏法反应式:

2.2.2 钠碱法脱硫技术

钠碱法脱硫是先用活性极强的钠碱作为吸收剂吸收SO2,然后再用钙碱对吸收液进行再生。其基本化学反应式如下:

脱硫后的反应产物进入再生池内用另一种碱进行脱硫,一般是Ca(OH)2进行再生反应,再生反应过程如下:

脱硫后的产物以亚硫酸钙、硫酸钙的形式析出,然后将其用泵打入石膏脱水处理系统形成成品石膏。再生的NaOH可以循环使用。

2.2.3 有机胺法可再生脱硫

有机胺法脱硫技术是采用胺液作为SO2吸收剂,通过吸收和解吸过程来完成脱硫的。

其反应过程如下:

吸收液对强酸根离子的吸收反应过程为:

式中的X-表示烟气中所代表的强酸根离子,如:Cl-、NO3-及SO42-等,它可提高吸收液的抗氧化能力及降低再生能耗。

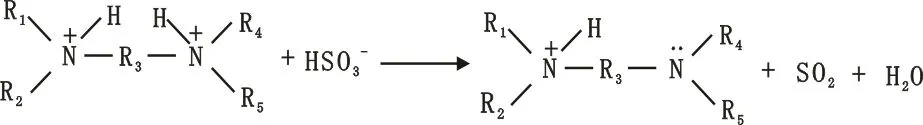

吸收液对烟气中SO2的吸收反应过程为:

该反应式表达吸收液对SO2的吸收过程,胺吸收液对SO2的选择吸收能力要远强于其它种类的吸收液,使得胺可再生脱硫技术对吸收液的循环量要求较少,大大降低了系统运行能耗。

吸收液再生反应过程为:

吸收液中对强酸根离子吸收产生的盐是一种热稳定性盐,不挥发、不可加热再生,保证了SO2副产品的高纯度。

吸收液净化反应过程为:

该过程通过一个离子交换树脂净化装置将吸收过程中产生的部分“热稳定性盐”排出系统,这是保证系统平衡的重要技术手段,该装置利用亚硫酸盐或亚硫酸氢盐来置换不可再生的强酸根阴离子。

该技术对SO2吸收选择性好,对烟气含硫量适应范围广,吸收剂可再生循环利用。

石灰石-石膏法、钠碱法和有机胺可再生脱硫工艺技术比较结果如表2所示。

表2 脱硫工艺技术比较

从表2可以看出,相对于石灰石-石膏法、钠碱法和有机胺可再生脱硫技术在各个工艺方面都有着明显的优势。有机胺可再生脱硫技术提供了一种高效经济、清洁环保的含硫烟气脱硫工艺技术。因此,本项目选择有机胺可再生脱硫技术对含硫烟气进行脱硫处理,可使尾气排放达标。

2.3 有机胺脱硫的工艺流程

有机胺可再生脱硫技术包括烟气预处理工段、吸收工段、解吸及吸收液净化工段3个工段,具体工艺方案实施如下:

1)待处理的含硫烟气进入 “动力波洗涤器+净化组合塔+板式换热器”预处理装置后,对烟气进行降温除尘处理,净化组合塔洗涤液循环使用,定期排放少量废水,同时补充干净水。

2)经过预处理后的烟气进入SO2吸收塔,与从上至下喷淋的吸收液在填料表面进行传质传热作用,烟气中的SO2组分由气相转为液相。烟气经两级吸收后从塔顶达标排放,塔底产生的富含SO2的吸收液(简称富液)通过富液外排泵送至富液罐中。

3)富液罐中的富液经贫富液换热器升温后,进入SO2解吸塔,与逆向流动的蒸汽在填料表面进行SO2的解吸反应,解吸出的SO2随蒸汽流向塔顶,解吸气通过解吸塔冷凝器冷凝后,在气液分离器内进行气液分离,成品SO2气体送至液硫系统。

深度解吸后的贫液经过贫富液换热器、贫液冷却器冷却后进入贫液罐循环使用。

吸收液经长期循环使用后,其中的热稳定性盐浓度和含固率增加,会影响它对SO2的吸收效率,因此设有吸收液过滤和净化装置。

工艺流程如图1所示。

2.4 脱硫工艺设计特点

本设计方案具有如下技术特点:

1)经过高脱硫效率脱硫后,尾气排放出SO2的浓度低于50 mg/Nm3(按烟气氧浓度18%计算),经过解吸后的SO2纯度高,可满足后续制酸生产工艺的需要,实现硫资源回收利用,具有良好经济和社会效益。

2)有机胺可再生脱硫技术的吸收剂性质稳定,不易挥发,抗氧化性强,有效避免了吸收液损耗大的问题,同时解决了同类技术中系统结晶结垢的问题。

3)允许气量大、烟气SO2的浓度高,通过调节吸收液流量确保尾气稳定达标。

4)采用前端预洗涤控制与后端吸收液净化相结合的方式维持使吸收液中热稳定盐含量的平衡,保证吸收液品质的稳定。

有机胺可再生脱硫技术的副产品是高纯的SO2气体。本项目设计将高纯SO2气体送至液硫系统,生产液体的SO2产品,实现硫资源的回收利用,并为企业带来一定经济效益(且液体SO2的品质能达到一等品)。

2.5 脱硫副产品技术方案

2.5.1 工艺技术路线选择

经过初步计算,脱硫系统中的SO2的年减排量为17 000 t,脱硫系统的副产物为高纯SO2气体,可直接送至制酸系统和液硫系统用于生产硫酸和液体SO2产品,实现可观经济效益。

根据对山东硫酸和液体SO2市场的了解,副产品方案选择制取液体SO2产品市场大,销售情况乐观;并且液体SO2的价格高,经济效益高;液体SO2工艺简单,投资成本低。因此本项目选择液硫工艺作为脱硫副产品方案。

2.5.2 液硫系统

拟采用本方案新建一套液体SO2生产线。将脱硫系统解吸产生的高浓度SO2气体送至液体SO2生产线,年产一等品液体SO2达17 000 t。

有机胺可再生脱硫技术通过对吸收剂的循环和再生,高效吸收烟气中的SO2气体,利用企业少量富余的低压蒸汽,加热富液(富集了SO2的吸收液),将SO2从吸收液中解吸出来,得到高纯度饱和SO2气体,可用来制硫酸、液体SO2等硫化工产品。贫液(解吸后的吸收液)回到系统循环再吸收,实现吸收液的重复利用,脱硫效率可高达99.9%以上,实现最优的运行成本和循环经济。

3 结语

有机胺脱硫工艺技术是目前较为先进的脱硫工艺技术之一,具有脱硫效率高、三废少、副产品方案灵活等诸多优势,引领了脱硫技术发展的潮流。有机胺脱硫工艺技术经过几十年的发展,已逐渐成熟,且适应范围广泛,对于成分复杂烟气的脱硫治理具有独特的优势。

有机胺脱硫工艺技术的本质是对烟气中的SO2气体进行提浓,烟气中SO2浓度越高,运行成本经济性越好。根据所提供的烟气条件,烟气具有气量大、SO2浓度高等特点,与有机胺脱硫法具有较高匹配性。在脱硫方案设计中,吸收系统控制方案设计确保脱硫尾气达标排放的同时,降低系统的综合运行能耗也是本案的技术关键所在。因此,从预处理、吸收控制、节能降耗两个方面对设计思路进行说明。