高速切削加工技术

2018-07-27徐磊李强王冲

徐 磊 李 强 王 冲

(陕西长岭电子科技有限责任公司,宝鸡 721006)

用提高切削速度的办法来提高生产效率,是机械加工行业一直努力的方向,同时也是高速加工技术得以诞生并不断发展的原因。当前,机械制造业为实现高生产率,现代加工制造技术应用得越来越广泛和深入。

1 高速加工基础理论

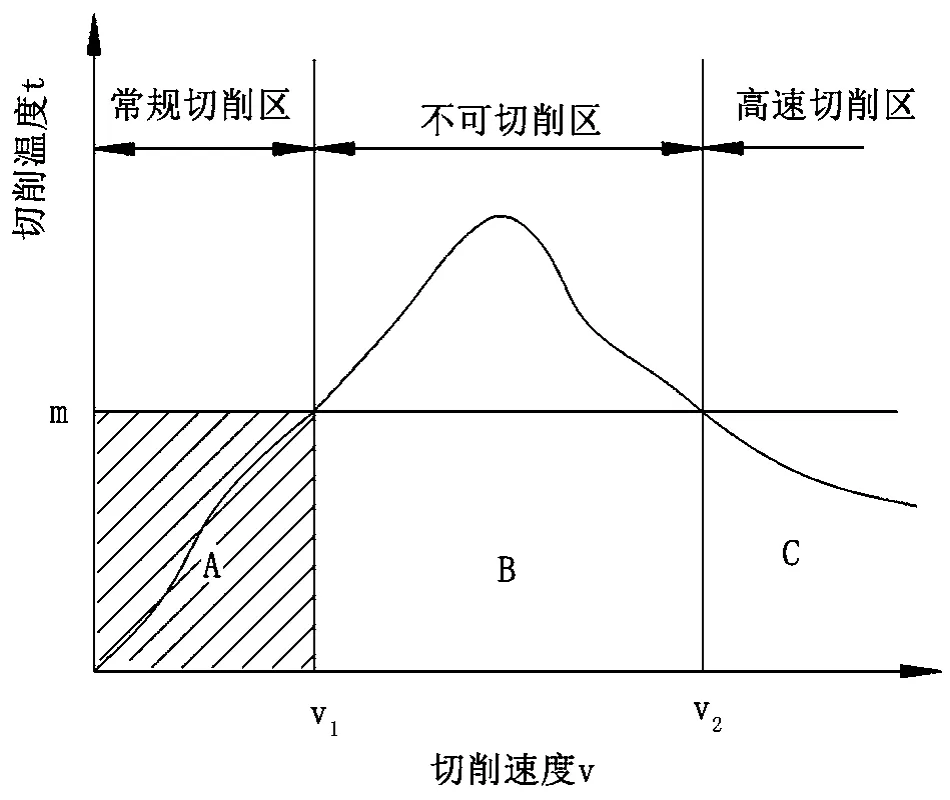

高速加工的理论基于德国物理学家Carl.J.Salomon提出的Salomon曲线,如图1所示,横轴代表切削速度,纵轴代表切削温度。图形分三个区域,分别为常规切削区、不可用切削区、高速切削区。

图1 Salomon曲线

由图1可以看出,切削温度在A区、B区前半部分随切削速度增大而切削温度增高,在B区后半区、C区切削温度随切削速度进一步增大而降低。当切削温度达到m时,切削温度过高不利于切削的继续进行,所以在V1、V2之间形成了不可用切削区域;当切削速度大于V2时,切削温度下降小于m,进入高速切削区域,在高速切削区域内可以得到更高的切削效率。当切削温度超过m时,进入不可用切削区域,由于过高的切削温度对刀具材料的红硬性(高温下仍保持足够硬度的特性)要求显著提高,从而使传统的高速钢刀具、普通硬质合金钢刀具在应对更高的切削温度时,显得力不从心。而且,过高的切削温度会对被加工材料产生不良影响,如损伤非耐高温材料、改变材料组织状态、影响零件尺寸精度,所以这一区域不可用于切削。

2 高速加工技术特点

高速加工的主要技术特点在于高转速、较大的进给速度、较小的切削深度,简单来说是高速轻切削。采用轻切削主要是为了降低切削力、降低切削震动,在高转速的情况下得到小而一致的刀具弯曲应力(对多刃刀具尤为重要),最大程度避免切削震动的产生。高速加工设备与传统加工设备相比负载能力相对较低,为保证高转速要求,一般采用电主轴,也就是在机床主轴内嵌入电机,将主轴和电机融为一体,从而把电机到主轴传动链的长度缩减为零,从而减小传动震动。

由于主轴内嵌电机,主轴质量分布集中,所以其有较好的高速动平衡稳定性,而且多采用复合陶瓷轴承或磁浮轴承,由此可以看出机床主轴对震动的敏感性。较大的切削震动会通过刀具传递到主轴,对高转速下的机床主轴稳定性产生较大的影响,严重时不但会损伤主轴而且会造成人员伤害事故。另外,许多高速切削刀具使用高硬度材料,其材料本身较脆,过大的切削震动也会损伤刀具。

3 高速加工技术的优点

与传统切削加工相比,高速加工效率更高。加工速度为传统切削加工的3~6倍,加工时间显著降低,提高了劳动生产率。

相比传统切削加工,高速加工的切削力小、零件变形小。在高速加工中,由于切削深度小,所以受切削力较低。同时,切削时零件产生的切削应力较低,所以变形量较小,十分适合薄壁零件加工。

高速加工与传统切削加工相比零件温升低。在高速加工中,由于切削速度高,90%以上切削热量来不及传递给零件,就已经被与零件基体分离的切屑带走,所以零件温升较低。

高速加工与传统切削加工相比,零件表面质量高(粗糙度低)。由于加工速度高,加工平稳,加工表面质量好,其粗糙度一般比传统切削加工降低1~2个等级。

4 高速加工刀具

目前,国内外用于高速切削的刀具材料主要有:TiC(N)基硬质合金(也称金属陶瓷)、陶瓷刀具、聚晶金刚石(PCD)和立方氮化硼(CBN)等。几种刀具材料具有如下的对比关系(对比中未列入金刚石刀具的对比,主要原因是一般难加工材料主要为高硬度钢件、铸铁件或温合金材料,而金刚石由于铁碳亲和性不适合加工这类材料)。

从加工工件的硬度进行对比:立方氮化硼刀具(加工硬度在HRC50以上)>陶瓷刀具(加工硬度在HRC40~55)>金属陶瓷刀具(加工硬度在HRC45以下)。

从不同刀具加工硬质材料的切削速度进行对比:立方氮化硼刀具>陶瓷刀具>金属陶瓷刀具。

从刀具材料韧性进行对比:金属陶瓷刀具>立方氮化硼刀具>陶瓷刀具。

从加工材料范围看,金属陶瓷主要应用于各种钢件、铸铁件的半精加工和精加工;陶瓷刀具可加工普通钢、铸铁、淬硬钢、高锰钢、镍基高温合金、粉末冶金烧结件、玻璃钢等难加工材料,也可加工各种工程塑料;立方氮化硼适用于高速和超高速切削加工硬质材料(如铸铁、淬火钢的高速切削)、硬态切削(淬火工件HRC55以上)、难加工材料(淬硬钢、高合金耐磨铸铁、高温合金、高速钢、表面喷焊材料、烧结金属材料);聚晶金刚石主要用于加工各种有色金属如铝、铜、镁及其合金、硬质合金和耐磨性极强的纤维增塑材料、金属基复合材料、木材等非金属材料。值得注意的是,氧化铝(Al2O3)基陶瓷刀具不适合加工铝材,因为刀具中的铝会与加工材料中的铝产生亲和反应;金刚石刀具不适合切削钢、铁件,金刚石是由碳元素组成,加工钢铁件产生高温时会发生铁碳亲和反应,金刚石中的碳元素(C)会析出,不但会在刀头发生“结瘤”现象,而且会溶于铁(Fe)中生成铁碳化合物(Fe3C),造成金刚石刀具的化学磨损。

5 结语

高速切削加工技术是一项正在发展中的先进实用技术,目前得到了广泛的应用,取得了巨大的经济效益。但是,随着技术的不断发展,新材料、新设备不断涌现,还有大量工作需要开展。特别是研究新的刀具材料特性、与之相应的高速切削机理和配套切削参数,将是今后高速切削技术的一个发展方向。