一种在线监测快速过程质谱仪的设计与测试

2018-07-27黄泽建岳君容龚晓云刘梅英

黄泽建,江 游,岳君容,龚晓云,刘梅英,方 向

(1.中国计量科学研究院,北京 100029 ;2.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

过程在线分析技术普遍应用于过程工业生产、工艺优化、生产安全、质量保证、节能增效、综合利用以及环境保护等领域[1-2]。在煤化工领域,煤气化合成氨工艺过程中,通过对H2、N2、NH3、CH4等气体组分浓度的监测,可以实现工艺控制和工艺优化[3];在石化行业领域,如乙烯裂解炉、环氧乙烷/乙二醇、催化剂活性评价、烯烃生产、合成氨和甲醇装置中,通过对C1~C6、H2、N2、CO、O2、CO2、Ar、SO2等组分的监测,可以优化生产环节、提高产品质量、节约资源、降低能耗[4-6];在生物发酵过程中,通过对O2、CO2、N2、Ar等组分浓度的监测,可控制发酵工艺[7-9];在钢铁厂高炉炉气分析中,通过对CO、CO2、H2、O2、Ar、CH4、C2H6及C3H8等组分的监控,可以降低能源消耗、提高安全性、延长工作周期[10-11];在气固反应动力学研究中,通过对固体反应物和尾气的实时监测,可以根据气体组成与浓度变化推测反应机理,并计算反应动力学参数[12-14]。

质谱技术具有分析速度快、稳定性好、灵敏度高、测量范围宽、定性和定量准确等特点,在工业在线分析技术中得到了广泛应用[15-16]。20世纪70年代,质谱仪的使用从实验室扩展到了工业过程现场在线分析[17-18]。目前,工业发达国家已将在线质谱分析技术应用于工业过程领域,以提高工业自动化水平,实现精细化管理和运行,从而使经济效益和社会效益最大化。现阶段的在线过程质谱仪主要被国外仪器厂商垄断,如德国普发、英国海德、美国阿美特克和艾科特里尔、瑞士安维等公司。国内的舜宇恒平和聚光科技也先后推出了各自的过程气体质谱分析仪[6,19-20],但其应用仍然有限。

常规的商用过程质谱仪的响应速度较低,对获取的质谱数据点数没有特殊要求,仅适用于变化趋势较慢的应用。而对于热解、裂解、爆炸等反应剧烈和快速变化的过程,组分的变化在短时间内完成,因此,需要仪器具有较快的扫描速度。目前市场上大部分过程质谱仪的信号检测采用对数放大技术,其优点是动态范围宽,通常可以达到7个数量级;缺点是在高带宽下,其增益很低。在各大过程质谱仪器厂商的产品手册上,都没有提供扫描速度指标。检测器的采样速度和质谱的扫描速度是匹配的,通过工作软件可以看到,阿美特克、普发的模拟扫描模式下的最快扫描速度分别是12、5 ms/u。在最快扫描速度下,对数放大器技术的增益很低,因此,快速扫描只适用于检测高浓度样品。

本工作拟研制一种在线监测快速过程质谱仪,使其扫描速度最快可达0.5 ms/u。针对具有快速反应特点的过程,采用线性放大技术替代传统的对数放大技术,希望在所有扫描速度下都能保持恒定的高增益。

1 仪器研制

本工作研制的快速过程质谱仪的质谱核心部分由电子轰击电离源(EI)、四极杆质量分析器和电子倍增器组成,其结构示于图1。

图1 质谱仪的结构图Fig.1 Structure diagram of mass spectrometer

EI源采用CrossBeam结构,双灯丝,电子能量可控。为减少四极杆边缘场对离子传输效率的影响,将离子源最后一级透镜插入四极杆内部。仪器的真空部分由真空腔、涡轮分子泵(Pfeiffer, Model Hipace80)、隔膜泵(Pfeiffer, Model MVP006)和真空规(K.J. Lesker, Model 354)构成。质谱真空腔外部包覆加热套,最高温度可达200 ℃,真空腔的温控系统可以避免外界环境温度变化对系统内部真空的影响,减小系统信号的波动,从而提高质谱系统的稳定性。

对于在大气环境中的应用,由于该条件下压力变化相对较小,因此,采用固定气阻的方式设计质谱进样系统。本实验采用一根长1 m、内径75 μm的石英毛细管来实现从大气系统到质谱真空系统的压力衰减。在该石英毛细管的外部,套上一根最高可加热至200 ℃的伴热软管,并通过控温系统控制石英毛细管进样系统的温度。

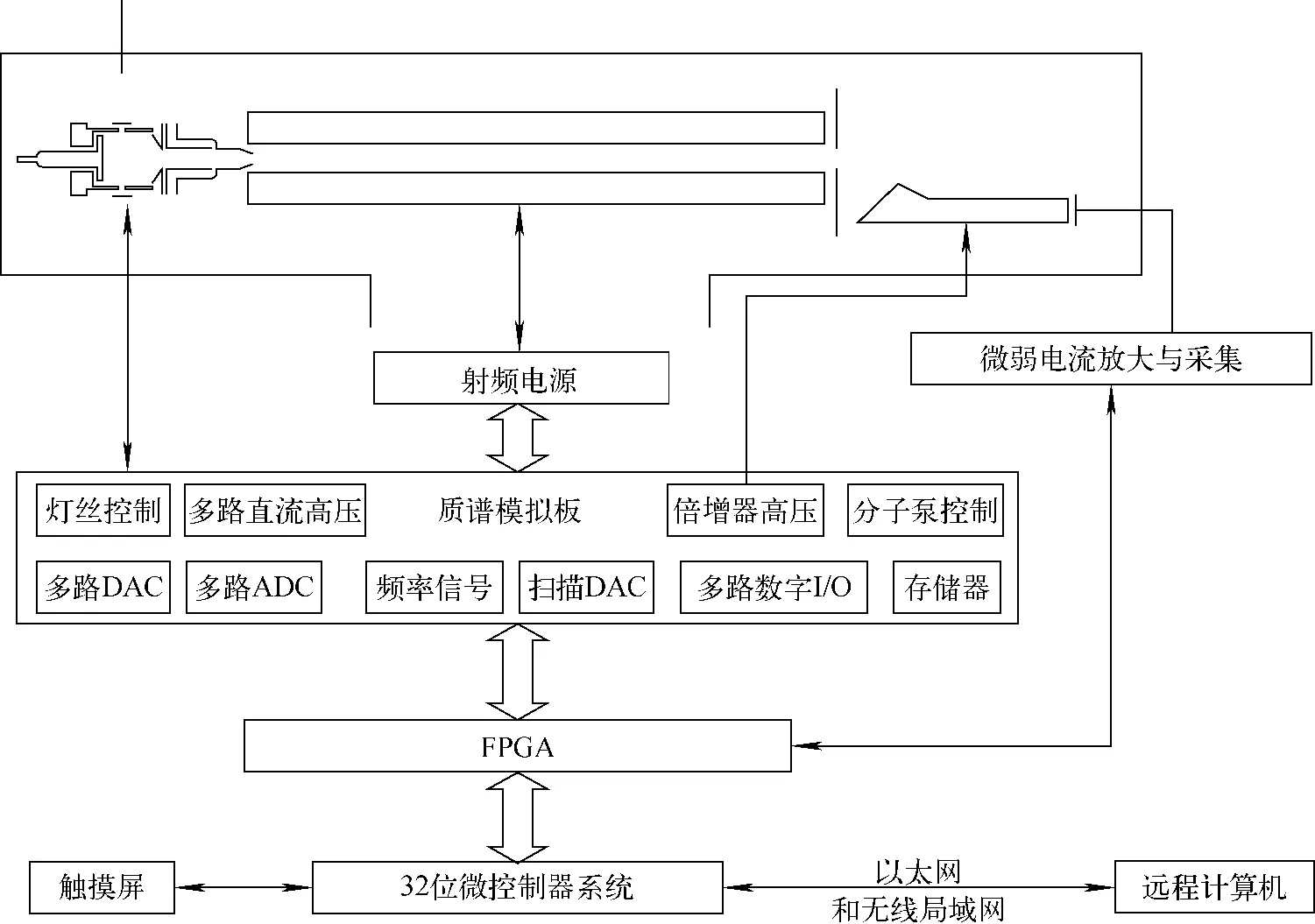

电路控制和驱动系统由32位微控制器系统、现场可编程门阵列(FPGA)、质谱模拟板、射频电源、微弱电流放大与采集器以及触摸屏/远程计算机等组成,其结构图示于图2。

电控系统的核心由800 MHz的32位微控制器和FPGA系统构成。在32位微控制器上装载了基于嵌入式Linux操作系统的主应用程序,可通过可视化的操作界面在触摸屏上完成人机交互,实现对在线过程质谱仪的测控。另一方面,也可以通过微控制器上的质谱网络服务功能,在远程计算机上运行Windows主应用程序,通过以太网访问在线过程质谱仪,并实现测控。该程序适用于WindowsXP、Windows7等操作系统。

质谱模拟板集成了质谱操作的绝大部分驱动和控制模块:离子源灯丝控制模块,用于实现离子源灯丝的电流控制,以及打开、关闭和双灯丝之间切换等操作;多路直流高压模块,用于质谱系统内部分直流电场的供给和驱动;频率信号和扫描DAC模块,用于射频电源频率调节和扫描控制;倍增器高压模块,用于提供电子倍增器的高压驱动;多路ADC模块,用于监控所有电参数的输出值,为仪器的工作状态诊断提供依据。

图2 快速过程质谱仪的电控系统图Fig.2 Electronic control system diagram of rapid process mass spectrometer

射频电源利用开关信号驱动,采用高速功率放大电路,大功率MOSFET器件在开关放大区域工作,利用快速上升和下降的开关边沿提高功率放大电路的响应速度,减少损耗造成的发热。

微弱电流放大与采集部分是实现质谱仪快速采集的关键。与传统过程质谱仪常用的对数放大技术不同,本实验以精密的高速场效应运算放大器为核心,采用基于反向输入的复合跨导线性放大技术,将来自倍增器的微弱电流转换成-10~+10 V的电压输出,经过4阶巴特沃兹低通滤波器电路,滤除射频高压噪声。在保证107增益的前提下,可将放大器带宽提高至10 kHz,从而满足单位质量分辨下最高10 000 u/s的高质量质谱信号输出。微弱电流放大器的电路原理图示于图3。在采集部分,采用200 kHz采样率的16位ADC,保证在10 000 u/s的扫描速度下可以获得每个质量数至少20个数据采样点,充分还原质谱信号。

图3 微弱电流放大器的电路原理图Fig.3 Schematic diagram of weak current amplifier circuit

参考相关文献[21],本实验采用圆柱形四极杆,在相互垂直的两个平面上平行放置4根金属圆柱杆,其长度115 mm,直径6 mm,场半径2.66 mm,射频电源频率设定值2 MHz,质量范围设定为1~300 u。四极杆质量分析器的结构示于图4。

2 测试部分

2.1 质量分辨测试

图4 四极杆质量分析器的结构示意图Fig.4 Schematic diagram of quadrupole mass analyzer

以环境空气为背景,对研制的过程质谱仪的质量分辨进行初步测试。进样毛细管的入口(采样)端直接暴露于环境空气中,利用大气的压力(100 kPa)与质谱真空腔内部的压力(<1.0×10-7kPa)差,实现环境空气的直接进样。实验选择全扫描模式,扫描范围5~50 u,扫描速度2 000 u/s,进样石英毛细管的伴热管不加热,保持室温,质谱真空腔恒定温度50 ℃。测得的质谱数据示于图5。各碎片离子的半峰宽(FWHM)以及10%峰高处的峰宽值(ΔM10%峰高)列于表1。可见,FWHM均小于0.5 u,在50 u范围内,该仪器的质量分辨优于单位质量分辨。此外,氮气同位素峰m/z29丰度是m/z28丰度的0.73%,美国NIST质谱库检索软件MS Search 2.0中显示该比例为0.7%,二者基本一致。

注:a.整体图;b.局部放大图图5 质量分辨测试结果Fig.5 Results of mass resolution

表1 质量分辨测试数据Table 1 Data of mass resolution

2.2 灵敏度测试

灵敏度是评价仪器性能优劣的一项重要参数,通常采用检出限(LOD)作为评价指标。本实验以苯和甲苯作为评价对象,自制的气体稀释装置使用氮气对标准气体进行稀释,将质谱的石英毛细采样管置于稀释装置的气体输出尾端。采用质谱全扫描模式,扫描范围60~100 u,扫描速度2 000 u/s,毛细管直接进样。将50 mg/L苯/甲苯标准气体稀释至2.5 mg/L,得到的全扫描质谱图示于图6。从图6中可以计算出,苯(m/z78)峰高的信噪比约为6∶1,甲苯(m/z91)峰高的信噪比约为8∶1。由此可知,该仪器的LOD优于2.5 mg/L。

图6 质谱仪的灵敏度测试结果Fig.6 Sensitivity of mass spectrometer

2.3 质量轴稳定性测试

过程质谱仪通常应用于过程气体的连续在线监测,因此,仪器必须具备足够的稳定性。在影响仪器稳定性的技术指标中,质量轴的稳定性是至关重要的因素。本实验进行了24 h质量轴稳定性指标测试,采用质谱全扫描模式,扫描范围5~50 u,扫描速度2 000 u/s,通过进样毛细管直接对环境空气进行采样。分别提取14、18、28、32、40 u的实测质量数并进行统计,结果列于表2。可见,该仪器的质量轴稳定性可达±0.1 u/24 h。

表2 质量轴稳定性测试结果Table 2 Test results of mass axis stability

2.4 长时稳定性测试

过程质谱仪的长时稳定性体现了仪器的长期稳定程度,是非常重要的指标,但商用仪器通常并不直接给出这一指标。本实验测试该指标的条件如下:质谱全扫描模式,扫描范围5~50 u,扫描速度2 000 u/s,质谱真空腔恒温50 ℃。为保证进样稳定,将高纯氮气经过减压和流量控制器后直接通入质谱真空腔,流速0.5 mL/min,实验共进行65 h。经过计算,质谱总离子流信号强度的相对标准偏差RSD仅为1.52%,结果示于图7。

图7 长时稳定性测试结果Fig.7 Test results of long time stability

2.5 煤热解反应过程监控

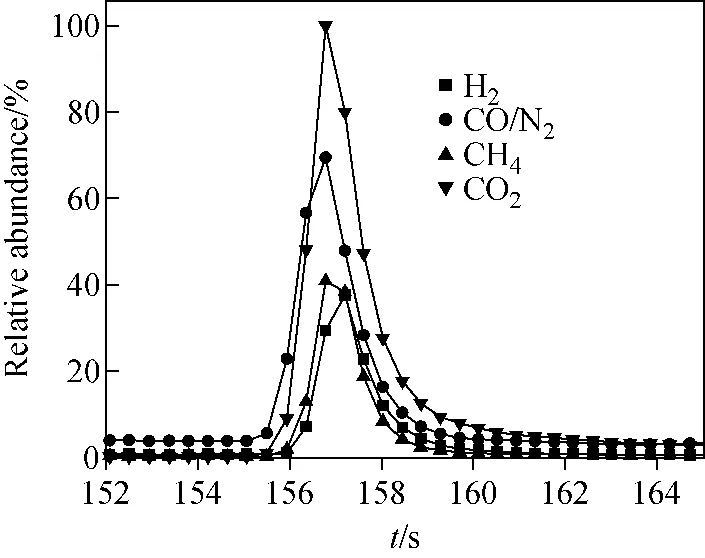

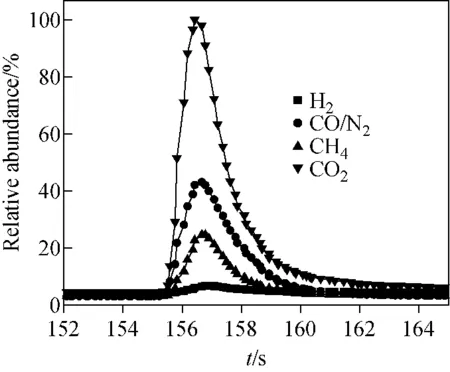

煤热解研究与煤热转化技术紧密相关,是煤气化、焦化及燃烧应用的基础。由于煤热解的反应速度较快,因此需要快速过程质谱仪对热解产物组成进行测量,从而研究其反应特性,并计算反应动力学参数。将本工作研制的快速过程质谱仪与中科院过程所的微型流化床反应器联用,对新疆长焰煤在800 ℃下热解反应的过程气体进行监控,发现该热解反应完成时间小于5 s。使用传统过程质谱仪检测获得的数据示于图8,质谱扫描速度为每个离子100 ms,每个离子通道只能获得有限的数据点,难以捕捉准确的反应信息。使用本工作研制的快速过程质谱仪获得的同一热解反应数据示于图9,质谱扫描速度为每个离子3 ms,且进行了10点算术平均滤波。可以看到,即使进行了10点算术平均滤波,每个离子通道仍然获得了传统质谱仪3倍以上的数据点个数,精度明显提高。可见,本工作研制的快速过程质谱仪能更准确地捕捉快速反应(如热解)过程的气体生成物随时间的变化信息,从而实现反应特性的精准分析和量化。但是,实验中发现,H2在快速过程质谱仪上的丰度低于在传统过程质谱仪上的丰度,这可能是由于扫描速度过快,射频电压从高幅度回到低扫电压时,其稳定时间占据了氢离子的实际扫描时间,从而降低了离子的通过率。

图8 传统过程质谱仪测试新疆长焰煤800 ℃热解气体生成的曲线Fig.8 Pyrolysis curve of Xinjiang subbituminous coal at 800 ℃ by conventional process mass spectrometer

图9 快速过程质谱仪测试新疆长焰煤800 ℃热解气体生成的曲线Fig.9 Pyrolysis curve of Xinjiang subbituminous coal at 800 ℃ by rapid process mass spectrometer

3 结论

本工作研制了一台快速在线过程质谱仪,采用了高增益的复合跨导线性放大技术,相比于传统过程质谱仪所采用的对数放大技术,可使质谱仪在高增益条件下仍然具有超高速的特点,结合16位高速AD转换器,可以实现更快的扫描速度和更高的数据输出频率,因此能够更准确地捕捉快速反应(如热解)过程的气体生成物随时间的变化信息,进而实现反应特性的精准分析和量化。对该仪器的质量分辨率、灵敏度、质量轴稳定性、长时稳定性等关键技术指标进行了测试,并结合煤热解反应过程监控需求进行了实际应用测试。结果表明,该仪器各项指标已基本达到市场主流过程质谱仪器水平。

不过,实验中发现,在高速扫描模式下,作为过程反应中重要监测物质之一的氢气,其检测响应值偏低,该问题有待进一步研究。此外,线性放大技术带来了动态范围较窄的问题,如何在保持高速线性放大的前提下,进一步提高动态范围,同样是下一步需要深入研究的问题。