预拉伸对5层铝热传输材料焊后耐熔蚀性能的影响

2018-07-26廖永启陈仁宗张腾飞

徐 春 廖永启 陈仁宗 张腾飞

(1.上海应用技术大学 机械学院,上海 201418;2.上海华峰新材料研发科技有限公司,上海 200000)

铝合金由于具有较高的比强度、优异的传热性能、丰富的储量和较低的成本等特点,在热交换器领域得到了广泛的应用。热交换器的全铝化已成为发展的必然趋势,其制造要通过钎焊来完成[1]。在钎焊时,熔解的钎料对芯材会产生熔蚀现象,降低芯材的力学性能和液态钎料的流动性,对焊接产品的力学、耐蚀性和焊接效果产生影响[2]。

在芯材与钎焊层之间增加阻挡层,不仅能够阻挡芯材元素的扩散,而且能够在一定程度上抑制钎料对芯材的熔蚀作用。但是对于中冷器等5层铝合金热传输材料,即使有阻挡层的作用,经钎焊后仍会发生严重熔蚀。Nylen和Wittebrood等[3- 4]研究了预拉伸变形程度对钎料与芯层直接结合材料的抗熔蚀性能的影响,发现一定程度的预拉伸变形显著改善了材料的抗熔蚀性能。

本文对5层中冷器材料进行预拉伸,研究预拉伸变形程度对焊后耐熔蚀性能的影响,以期为实际生产提供理论参考。

1 试验材料与方法

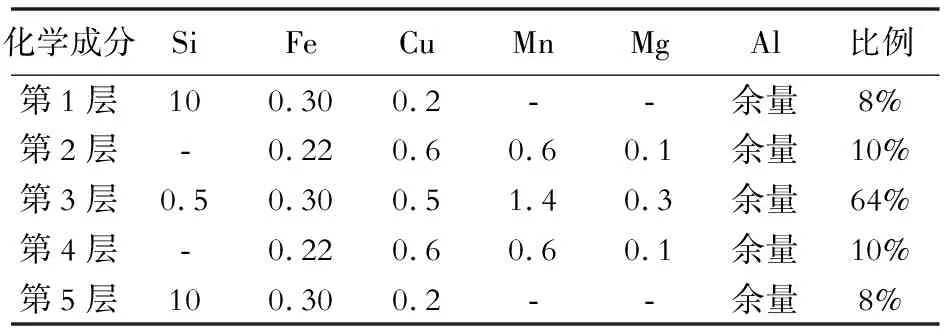

试验选用材料为0.6 mm厚的铝合金5层热传输复合板料。其生产工艺为:熔炼铸造→铸锭均匀化处理→铝合金单板热轧→铝合金5层叠轧→冷轧→退火。其中均匀化工艺为590 ℃×10 h,热轧温度与退火温度分别为500和380 ℃。各层材料的化学成分及复合率见表1。

表1 复合板主要化学成分(质量分数)及比例Table 1 Main chemical composition (mass fraction) and proportions of the composite plates %

铝合金5层热传输复合板料经退火后,切成尺寸24.5 mm×2 mm×0.6 mm的试样。采用Zwick/Roell- Z010拉伸机进行变形量分别为2.5%、5%、7.5%和10%的预拉伸。拉伸后采用RWF- 1100钎焊炉进行钎焊,升温速率为30 ℃/min,升温至603 ℃后保温3 min空冷。

将试样切成2 mm×2 mm× 0.6 mm大小后镶嵌,并用400号和1 000号砂纸依次预磨并机械抛光至镜面。采用3.55%氢氟酸腐蚀40 s,然后在Axio- Imager.A2m光学显微镜上观察材料焊后的显微组织。为观察晶粒组织形貌,对试样进行阳极覆膜处理。覆膜液为:HBF4(25 g),H3BO3(5 g),加蒸馏水至1 L;覆膜参数:电压17~25 V,电流0.20~1.0 A,时间3~4 min。最后采用Axio- Imager.A2m偏振显微镜观察晶粒组织。

2 试验结果

2.1 预拉伸变形量对材料耐熔蚀性能的影响

影响熔蚀的主要因素有材料的成分、轧制工艺和最终状态等,而预拉伸能够影响材料的再结晶行为[5- 7]。图1所示为经不同变形量预拉伸的材料焊后显微组织。其中图1(a)为未预拉伸材料焊后的显微组织,可以发现其钎焊层出现大颗粒的过渡层,厚度为95 μm;图1(b)为经过2.5%的预拉伸材料焊后的显微组织,其钎焊层同样出现大颗粒的过渡层,且更厚,为119 μm。但经5%和7.5%预拉伸的材料焊后,其钎焊层并未出现大颗粒的过渡层,只有一层厚度分别为78和69 μm的单色层,如图1(c)与1(d)所示;但当预拉伸变形量继续增大至10%时,这一单色层厚度则增加到了83 μm,同时出现了破裂,如图1(e)所示。铝合金与钎焊层的中间过渡层的不同形貌说明熔蚀情况不同,不同预拉伸变形量下的熔蚀率见表2。可以发现,材料的抗熔蚀性有一个最佳区域,5%和7.5%预拉伸试样的抗熔蚀性最佳,其次是10%预拉伸的试样。

图1 (a)0%、(b)2.5%、(c)5%、(d)7.5%和(e)10%预拉伸材料焊后的熔蚀形貌Fig.1 Erosion morphologies of materials after pre- streching to deformation amounts of (a) 0%, (b) 2.5%, (c) 5%, (d)7.5% and (e) 10% then welding

表2 不同预拉伸变形量下的熔蚀深度及熔蚀率Table 2 Erosion depth and rate after pre- streching to different deformation amounts

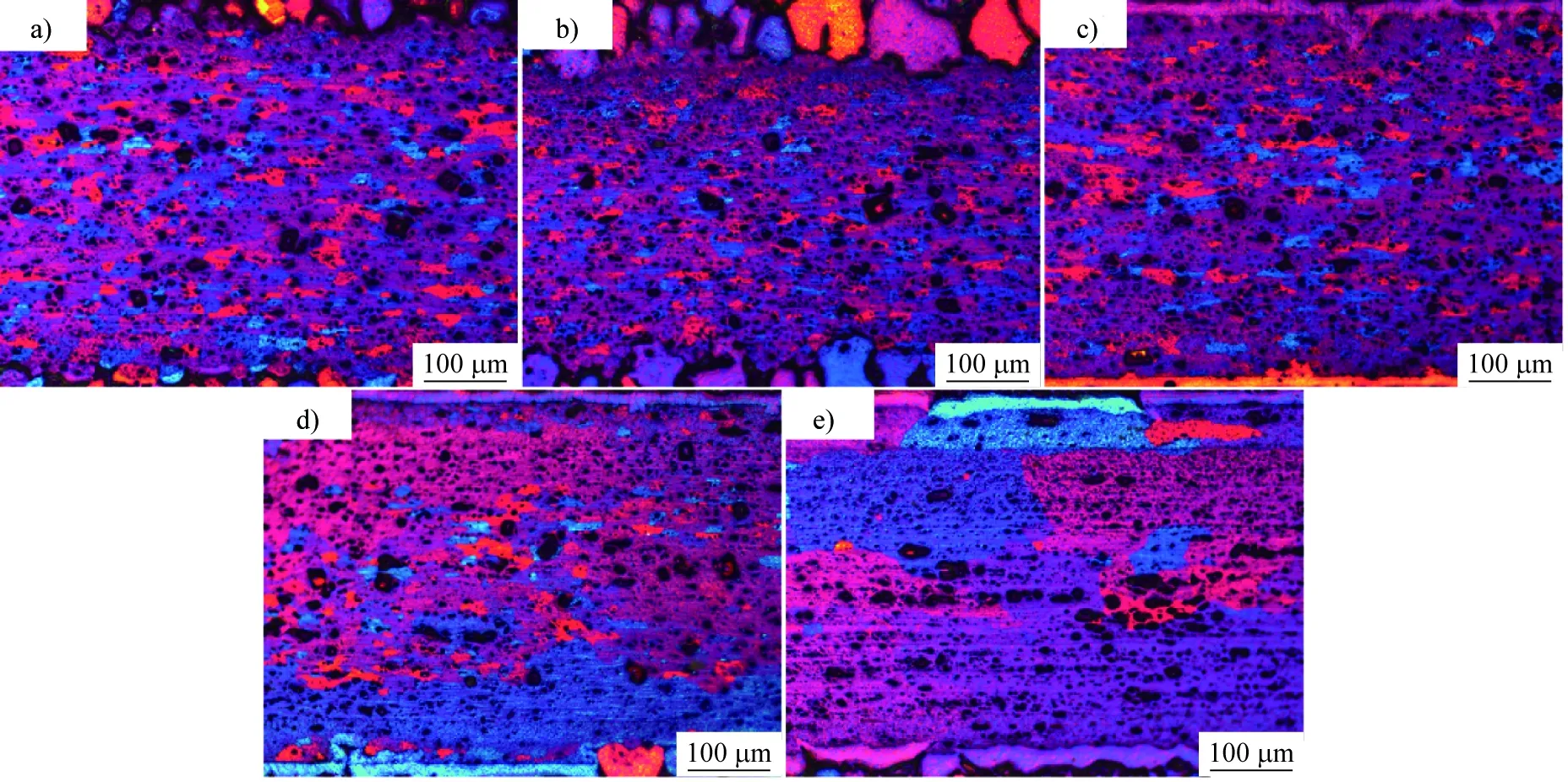

2.2 预拉伸变形量对材料晶粒组织的影响

图2所示为经不同变形量预拉伸的材料焊后阳极覆膜的形貌。阳极覆膜不同的颜色和形态反映了不同变形晶粒的尺寸与形貌。图2(a)为未预拉伸材料焊后的晶粒组织形貌, 可见钎焊层的晶粒粗大且晶界处缺陷较多,阻挡层被部分渗透,芯层保持完全再结晶刚结束后的细小晶粒状态。图2(b)为经过2.5%预拉伸的材料焊后的晶粒组织形貌,钎焊层的晶粒更为粗大且晶界处缺陷更多,阻挡层基本完全被渗透,但芯层的晶粒组织更细小。图2(c)和2(d)分别为经过5%和7.5%预拉伸的材料焊后的晶粒组织形貌,钎焊层无晶界缺陷出现,阻挡层和芯层为部分再结晶状态。图2(e)为经10%预拉伸的材料焊后晶粒组织形貌,钎焊层无晶界缺陷出现,芯层晶粒沿拉伸方向基本呈纤维状,未发生回复再结晶;阻挡层被少量Si元素渗透,与芯层出现明显的“分层”现象。

图2 (a)0%、(b)2.5%、(c)5%、(d)7.5%和(e)10%预拉伸的材料焊后阳极覆膜的形貌Fig.2 Morphologies of anodic film mulching of materials after pre- streching to deformation amounts of (a) 0%, (b) 2.5%, (c) 5%, (d) 7.5% and (e) 10% then welding

3 分析与讨论

试验采用5层铝合金复合板料的Si含量不同。第1层和第5层Si的质量分数均为10%,第2层和第4层不含Si,第3层Si的质量分数仅为0.5%。由于5层材料的Si浓度不同,导致存在厚向浓度差,高温钎焊时,使得高浓度的Si向低浓度的芯层方向扩散。图3为不同变形量预拉伸的材料焊后Si含量的面扫描图。由于阻挡层和芯层的Si浓度增加,使得熔化温度下降。钎焊时,基体中的Si向晶界处富集,因此晶界处首先熔化,即出现晶界熔蚀[8],从而使得晶界处缺陷增多。由表2可以得出:材料经过预拉伸后,抗熔蚀性能随着拉伸变形量的增加先降低后提高、再降低。即未预拉伸与2.5%预拉伸的材料发生严重熔蚀现象,5%和7.5%预拉伸材料的熔蚀现象得到较大改善,晶界基本未出现熔蚀现象,只发生少量液膜移动渗透。这是因为经过5%或7.5%预拉伸变形后,晶粒沿拉伸方向被拉长,部分晶界消失,Si元素沿晶界向芯层方向扩散的路径减少,因此晶界的熔蚀现象明显减弱。而经10%预拉伸的材料,其内部开始产生裂纹,少量的Si元素能够沿着位错以及缺陷向芯层渗透,所以在阻挡层有一条浅白色的渗透带。

图3 (a)0%、(b)2.5%、(c)5%、(d)7.5%和(e)10%预拉伸材料焊后Si含量的面扫描图Fig.3 Surface scanning patterns of Si content of materials after pre- streching to deformation amounts of (a) 0%,(b) 2.5%,(c) 5%,(d) 7.5% and (e) 10% then welding

4 结论

5层铝合金热传输材料经过不同变形量的预拉伸焊后,其熔蚀性能的变化规律为:当变形量由0增加到2.5%时,熔蚀程度增大,继续增大变形量至7.5%,熔蚀程度显著降低,即存在一个最佳预拉伸变形量,即7.5%的预拉伸最佳,能够有效减轻熔蚀现象。继续增加预拉伸变形量,材料的耐熔蚀性能又降低。

无拉伸与2.5%预拉伸的材料焊后晶界熔蚀与液膜移动都很严重,5%与10%预拉伸的材料焊后主要发生液膜移动渗透,并且只发生在部分边界,其中10%预拉伸的材料焊后除发生少量液膜移动渗透外,少量Si还通过晶粒缺陷向芯层扩散,在阻挡层处形成了浅白色的渗透带。