EH40船板钢的弯曲焊丝窄间隙MAG焊工艺研究

2018-07-26胡奉雅韩严法付魁军蒋健博刘芳芳

胡奉雅 韩严法 傅 博 付魁军 蒋健博 刘芳芳

(海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

船用EH40高强钢广泛应用于船舶制造业。随着海洋工程行业的飞速发展,大厚度钢板的应用也日益增多。EH40钢板采用传统工艺焊接时,板越厚,坡口间隙就越大,这无疑会导致焊接工作量的成倍增加,耗材增多,焊接生产效率降低。此外,还将导致焊接接头存在较大的残余应力和残余变形,力学性能恶化等缺陷。窄间隙熔化极活性气体保护焊接(窄间隙MAG)技术可有效解决这些问题,并且适合平焊、横焊等全位置焊接,这也是该方法受到广泛关注的重要原因[1- 3]。

窄间隙MAG焊接技术是一种以活性气体保护的大厚板熔化极电弧焊接技术,一般采用U型或I型坡口,拥有较小的焊缝截面积、较高的焊接效率以及填充金属熔敷效率。弯曲焊丝法、双丝法、麻花状焊丝、旋转电弧是目前国内外研究的窄间隙MAG方法,无需清渣,接头质量良好。而且随着板厚增加,采用该技术焊接时填充金属量相较于普通焊接方法减少越多,焊接时间越短,焊接效率提高越显著[4- 7]。但是,对于厚板、超厚板的窄间隙焊接,焊丝弯曲法是应用最广泛焊接质量最稳定的技术。本文采用弯曲焊丝窄间隙MAG焊接设备对船用68 mm厚EH40钢板进行了焊接,并研究了焊缝成形和接头的组织和性能。

1 试验方法与材料

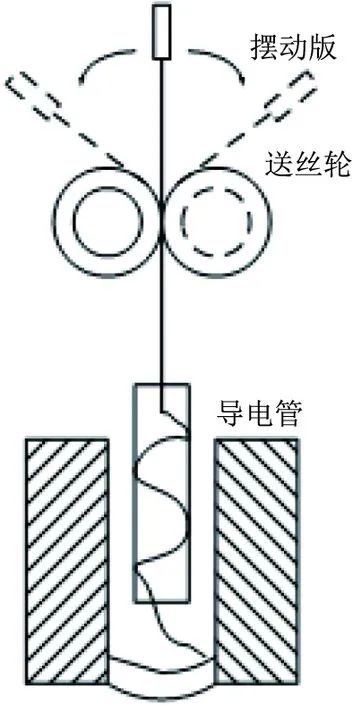

图1为弯曲焊丝窄间隙焊接工艺的原理示意图,是利用变形装置将焊丝弯成波浪状、曲折状,随着焊丝熔化来实现电弧的摆动,电弧摆动可使靠近两侧板壁的区域燃烧,有利于侧壁熔合,提高接头性能。可通过改变焊丝的变形装置,即改变摆动轮的摆动幅度,或改变成形齿轮尺寸来改变焊丝的弯曲程度,从而控制电弧的摆动范围。可增加焊丝在侧壁的停留时间,以加大侧壁熔深。

图1 弯曲焊丝窄间隙焊接工艺的原理图Fig.1 Schematic diagram of the narrow gap welding with curved wire

1.1 准备工作

采用MG51- T气保焊丝对鞍钢生产的TMCP船用EH40钢板进行窄间隙MAG平焊试验,焊丝直径为1.2 mm,钢板和焊丝的化学成分列于表1。坡口设计如图2所示,坡口根部间隙宽度为12 mm,顶部间隙17~18 mm,坡口根部焊接衬板。该坡口面积比正常V型坡口面积小很多,焊缝金属的填充量仅为正常坡口的1/5,显著降低了焊接成本,提高了焊接效率。焊前不预热,在室温下焊接。

表1 EH40钢板和熔敷金属的化学成分(质量分数)Table 1 Chemical composition of the EH40 steel plate and the deposited metal(mass fraction) %

图2 坡口设计图Fig.2 Design of groove

1.2 焊接工艺

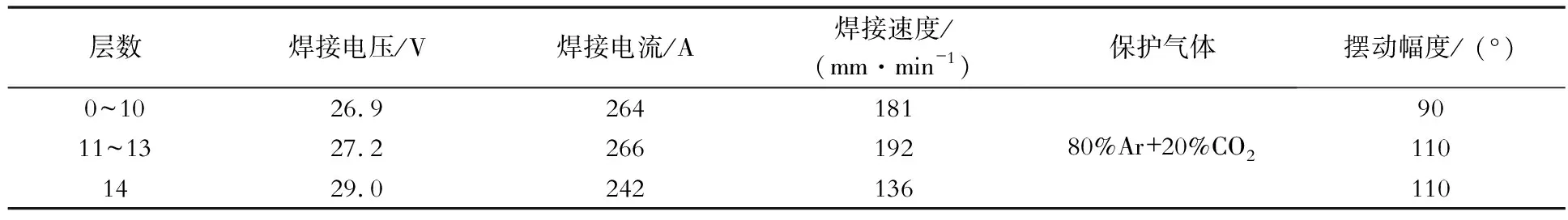

焊接第一道时,需配强光手电,并用压缩空气吹扫和对坡口两侧进行防风处理。填充焊道在平焊位置进行,共焊接14道次。具体的工艺参数如表2所示。

表2 窄间隙焊接工艺参数Table 2 Process parameters of the narrow gap welding

1.3 检验方法

首先对焊接试板进行超声波探伤检验,然后观察分析焊接接头的宏观组织和微观组织。按照船级社规范对焊后钢板进行拉伸、弯曲、冲击、硬度等力学性能检验。

2 结果分析

2.1 探伤检验

焊接试板超声波探伤检验结果显示,焊接接头未出现未熔合、夹渣、气孔等缺陷。

2.2 组织分析

2.1.1 接头宏观组织

将焊接试板垂直于焊缝区切开,焊接接头的宏观断面如图3所示。可以看出,接头无宏观缺陷,侧壁熔合良好。层与层之间也未出现未熔合、夹渣等缺陷。窄间隙MAG焊接方法焊接热输入小,焊接线能量低,焊接侧壁熔深为1~2 mm,热影响区宽度为2 mm。

2.1.2 接头微观组织

焊接接头由焊缝、熔合区、热影响区、母材4部分组成,热影响区又包括粗晶区、细晶区和不完全重结晶区。在焊接过程中,因为焊接热循环作用的不同,其焊缝组织也会有所不同,而且上一道焊缝也会受到下一道焊接时热循环的作用,发生相应的组织改变[8]。接头的显微组织如图4所示。

图3 试板焊接接头的宏观断面Fig.3 Macrosection of the welded joint of test plate

图4 焊接接头(a)焊缝、(b)熔合区、(c)粗晶区、(d)细晶区、(e)不完全重结晶区和(f)母材的显微组织Fig.4 Microstructures of (a)weld zone,(b)fused area,(c)coarse grain region,(d)fine grain region,(e)partially recrystallized zone, and(f)base metal in the welded joint

图4中,(a)为焊缝区,存在大量贝氏体和铁素体;(b)为熔合区,可明显看出熔合线位置;(c)为粗晶区,也叫过热区,该区域因奥氏体晶粒严重长大,因此晶粒比较粗大;(d)为细晶区,该区域相当于进行了正火处理,故组织均匀细小;(e)为不完全重结晶区,该区域加热温度在Ac3与Ac1之间,部分奥氏体化,因此晶粒大小不均匀,力学性能也较差;(f)为EH40钢板的显微组织。

2.3 力学性能

2.3.1 拉伸性能

拉伸试验主要是检测焊接接头的承载能力,一般检验抗拉强度和断裂位置。考虑到试验机的能力,焊接接头分上下两层取样,取样厚度为40 mm,覆盖全板厚。

两件拉伸试样均断裂在远离焊缝区域的母材部位,抗拉强度分别为547和538 MPa,满足船规要求。这也表明整个焊接接头强度高于母材,没有出现明显的软化现象。

2.3.2 弯曲性能

弯曲试验主要检测焊接接头的塑性。试样厚度为10 mm,弯芯直径为4倍试样厚度即40 mm,弯曲角度为180°。检验结果均合格,在侧壁处未发现未熔合现象,如图5所示。

图5 弯曲试验试样的宏观形貌Fig.5 Appearance of the sample after bending test

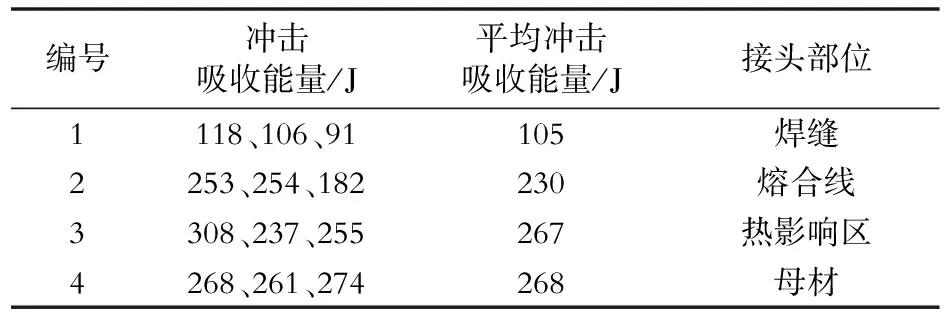

2.3.3 冲击性能

根据船规要求,在钢板表面下2 mm处取冲击试验试样,试样缺口位置分别在焊缝中心、熔合线、焊接热影响区和母材区,试验结果如表3所示。因造船行业的实际焊接需求,检验了-20 ℃的冲击性能,如表3所示。可以看出,热影响区平均冲击吸收能量与母材基本相同,这说明弯曲焊丝窄间隙MAG焊接方法并未使焊接接头的热影响区变脆。这是因为窄间隙焊接线能量较小,易于形成细小晶粒从而能确保其冲击韧性。

表3 焊接接头的 - 20 ℃冲击韧性Table 3 Impact roughness of the welded joint at -20 ℃

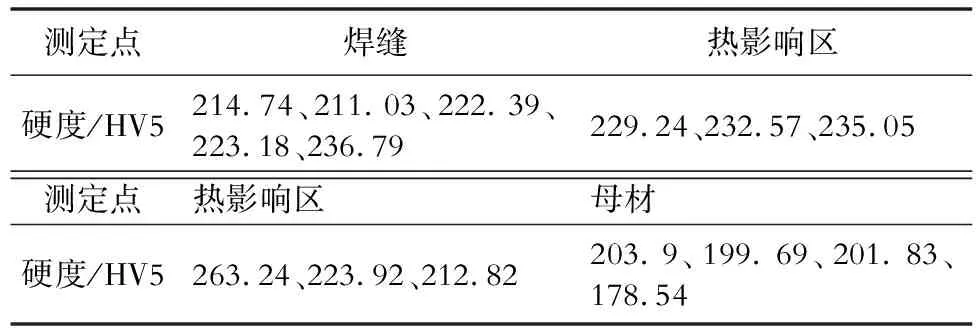

2.3.4 硬度

检测了包括母材、热影响区和焊缝在内的整个焊接接头的硬度。在单层焊道切线处,从焊缝中心至母材10 mm长的距离内测定硬度,测定点间隔0.7 mm,结果列于表4。表4数据表明,热影响区的最高硬度均未超过350 HV5,说明未被淬硬。

表4 焊接接头的硬度Table 4 Hardness of the welded joint

3 结论

(1)弯曲焊丝窄间隙MAG焊接方法适用于68 mm厚船用EH40钢板的焊接,其焊接接头未出现未熔合、夹渣等焊接缺陷,力学性能符合船规标准,这说明该方法可用于海洋工程用高强钢的焊接。

(2)采用弯曲焊丝窄间隙MAG焊接工艺焊接的接头,热影响区窄,未出现强度、韧性弱化区,可解决焊接接头热影响区变脆的问题。

(3)弯曲焊丝窄间隙MAG焊接方法适用于厚板和超厚板的焊接,可有效提高焊接效率,降低焊接成本。