超大型生活垃圾机械焚烧炉的开发研究

2018-07-26赵绪平张伟霍光王中原

赵绪平,张伟,霍光,王中原

(北方重工集团有限公司,沈阳 110141)

1 前言

垃圾焚烧发电技术具有处理量大、可靠性较高、处理周期短、减量化显著、无害化彻底以及可回收余热等优点,适宜大规模处理未经分类的高热值城市生活垃圾,是目前国内外城市生活垃圾处理的最佳处理方式[1~3]。大型机械炉排式垃圾焚烧炉是垃圾焚烧发电技术的核心设备,其研制开发对提升我国垃圾焚烧处理领域的技术水平,推动垃圾焚烧处理产业的发展具有重要的意义。

2 技术分析

目前,国内现有的和正在筹建的大型垃圾焚烧发电厂主要以引进国外技术和核心设备为主,不仅设备费及运行成本较高,且不能适应高水分、高灰分、低热值、冬季严寒的混合城市生活垃圾特点[4~7]。超大型生活垃圾机械焚烧炉的开发须解决以下技术难点:1)目前生活垃圾焚烧炉难以适应不同地区、不同气候条件下生活垃圾物理特性变化较大的情况,需对焚烧炉的结构进行研究,提高炉排的搅拌、破碎和配风功能,增加焚烧炉负荷调节能力;2)炉排的大型化制造及运行的精度很难保证,可能存在温度场分布不均匀及燃烧效果难以保证等问题,需通过模块化设计和均匀料层技术提高设备运行的稳定性;3)焚烧炉在高温运行状况下的热膨胀严重,导致炉排块间隙超差,造成漏渣率高且燃烧不彻底,需设计合理的炉排结构吸收热膨胀,降低漏渣量;4)生活垃圾成分复杂,配风效果差是造成烟气中有害物质含量高的主要原因,可通过炉膛优化和高效配风技术实现烟气完全燃烧,大幅降低烟气污染物的源头产生量;5)由于垃圾成分变化较大,目前垃圾焚烧自动燃烧控制系统投运率低,仍以人工操作为主,对焚烧炉燃烧自动控制系统进一步优化与完善,提高自动化水平。

3 主要技术参数

超大型生活垃圾机械焚烧炉由垃圾进料系统、干燥炉排、燃烧炉排和燃烬炉排、渣斗系统、出渣系统等部分组成,是针对我国城市生活垃圾低热值、高水分的特点而设计,具有适应热值范围广、负荷调节能力大、可操纵性好和自动化程度高等特点。其主要技术参数如下表所示。

超大型生活垃圾焚烧炉主要技术参数

4 工作原理及结构特点

机械炉排式焚烧炉采用层燃技术,以多组炉排块构成炉床,通过炉排块间的相对运动和垃圾的重力使垃圾不断翻动、搅拌并推向前进,对垃圾进行直接燃烧,整个燃烧过程在一个炉膛进行。首先通过推料器将料斗内的生活垃圾推入到干燥段,为保证垃圾能够快速烘干、脱水,采用高温空气从炉排底部对垃圾进行烘干,同时炉内燃烧垃圾也能对干燥段垃圾进行烘烤;当垃圾进入燃烧段后,垃圾在1000℃左右进行高温燃烧,可使垃圾中的可燃成分和有害成分被彻底分解,同时通过炉底吹入的一次风对炉排块进行冷却,防止高温对炉排块的损害;当垃圾进入燃尽段后,垃圾处于降温过程并彻底燃尽,完全变成灰渣;灰渣通过渣斗收集后输送到出渣机,通过出渣机输送至渣坑,整个垃圾燃烧流程完成。结构原理如图1。

图1 机械炉排焚烧炉结构原理图

4.1 料斗

料斗由料斗体、破桥装置、垃圾溜管、连接膨胀节及冷却系统构成,用于被垃圾抓斗投入的生活垃圾顺畅、连续和安全地输送到炉排。料斗设计成上宽口,便于垃圾进料;下窄口,保证料斗和溜管垂直处理滞留垃圾,提高炉内气密性,防止空气和烟气泄漏。为保证垃圾供料顺畅,料斗体倾角采用40°,通过安装耐磨衬板,使料斗具有防冲撞、耐磨损和耐腐蚀等特点。架桥破解装置也兼作料斗门,装在垃圾料斗出口的锅炉一侧,由液压缸驱动,当垃圾搭桥报警信号发出时,破解架桥动作解除搭桥。料斗的底部及溜管处设置水冷夹套,以防止炉内热辐射或回火对设备造成热损伤。

4.2 推料器

推料器由台架、本体、驱动装置和挡料板组成,通过推料器的前后运动将垃圾溜管内的垃圾推向炉排,当推料器后退到尽头时,垃圾因重力而掉落到刚腾出的空间,接着由推料器的下一个前进动作,把垃圾推到炉排上。台架滑板采用耐热自润滑材料,最大限度提高可靠性,降低摩擦系数,驱动装置设置液压缸,前进、后退的各个位置同步,由流量控制阀均匀供应流量,使推料器同步,为提高设备寿命,推料器与垃圾接触的部位均采用耐腐蚀的不锈钢材质。

4.3 炉排系统

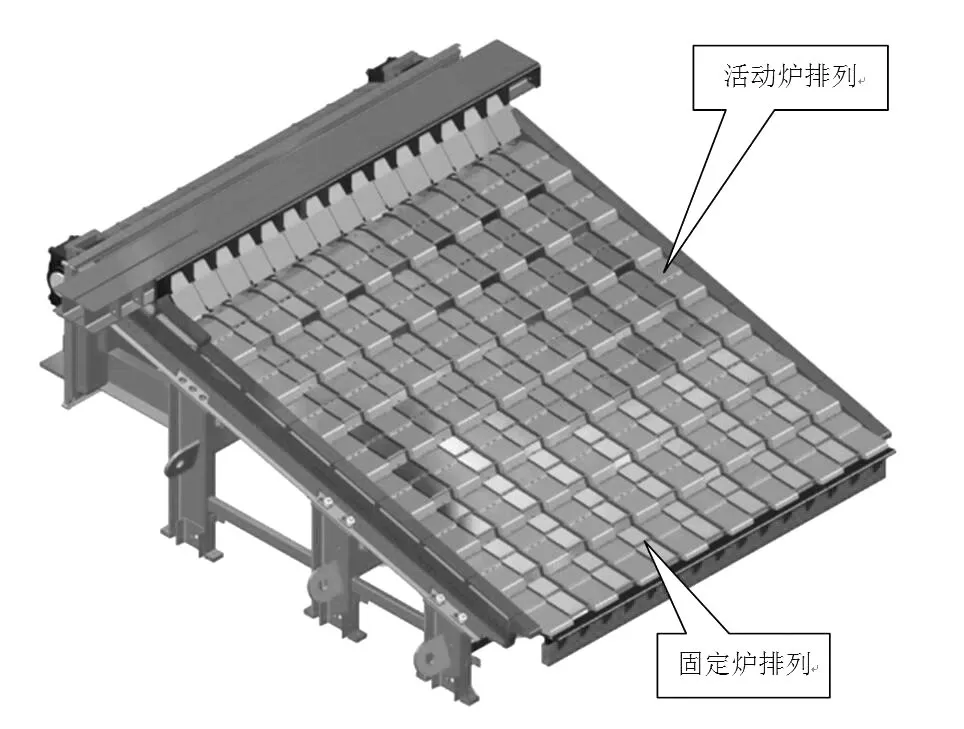

在吸收国内外焚烧炉先进技术的基础上,开发出超级列动式垃圾焚烧炉结构,外形如图2所示。通过垃圾焚烧炉结构创新,攻克了大型垃圾焚烧炉料层分布不均、漏渣量大、燃烧效率低等技术难关,提高了炉排的搅拌、破碎功能,解决了进口炉排不适应我国垃圾不分类的难题,实现了垃圾稳定高效燃烧。通过炉排模块化设计,解决了炉排大型化在制造、运输、安装和运行过程中炉排精度、热膨胀、弯曲等难题,确保大型炉排的运行质量,为垃圾焚烧炉大型化奠定了基础。采用顺推三阶梯列动式,炉排为列向运动,避免了炉排间的摩擦,延长了炉排的使用寿命,吸收热膨胀能力强、漏渣量小。

图2 超级列动式垃圾焚烧炉结构

炉排系统由干燥段炉排、燃烧段炉排和燃尽段炉排及液压系统组成,每段炉排结构原理相同,均由活动炉排列和固定炉排列组成,通过活动炉排列的反复前进和后退,实现炉排的动作,使垃圾一边燃烧一边被运送。垃圾在干燥炉排上干燥、在燃烧炉排上燃烧、在燃尽炉排上完全燃尽。三段炉排之间设置了合理的垂直落差墙,从一段炉排落到另一段炉排可以实现垃圾的翻滚、混合、疏松。垃圾经过初步干燥后,使得初步点燃经燃烧气体热量干燥的颗粒以及随后垃圾层完全干燥的过程变得更为高效。当大块垃圾从一段炉排落到下一段炉排时,大块垃圾就会分离,大块垃圾内部暴露出来,这样,就有更多的烘干颗粒垃圾被点燃并与周围的垃圾混合燃烧,垃圾中所含有的被点燃的颗粒垃圾开始链式反应,干燥和点燃过程不断强化,直至开始进入完全燃烧过程。

4.3.1 干燥炉排

生活垃圾通常含多达40%~60%的水分,不除去这些水分,垃圾就难以燃烧,干燥炉排就是让垃圾得到干燥。干燥炉排的特点有:1)垃圾缓慢通过往复移动炉排,垃圾将被破碎;2)垃圾被850℃~950℃的燃烧室的烟气和干燥室的炉墙干燥;3)同时一次风被预热到210℃~300℃后通过炉排下部吹入;4)当垃圾温度超过200℃时垃圾开始起火,首先是可燃物如纸张类起火,这些易燃物质起到点火作用,点燃整个垃圾表面;5)所需的助燃风量可调整,炉排速度可在较大的范围内调整,两者都是远程控制。这种特点结合空气预热措施可在整个预热过程达到较大范围的精确控制。

4.3.2 燃烧炉排

垃圾在干燥炉排上点燃后通过炉排驱动运动到燃烧炉排。通过落差段可破碎垃圾块、增大空气与垃圾的接触面从而增强垃圾的燃烧。这也意味着下层被干燥的垃圾不能很好地落在正在燃烧的垃圾上,促进整个燃烧过程,具有以下特点:1)由于炉排的交错运动,垃圾被很好地破碎和剪散以促进垃圾在整个炉排上的燃烧;2)易燃物,诸如纸张或纸板,首先开始燃烧,并且空气只通过这些燃烧的地方,造成窜气效应,该效应阻止空气均匀分布于垃圾,造成垃圾燃烧不彻底;3)炉排上配有剪切刀,可以很好地促进垃圾完全燃烧。

4.3.3 燃尽炉排

垃圾的主要燃烧成分在燃烧炉排上进行燃烧,但体积大的木头或湿蔬菜等不一定能很好燃尽。与燃烧炉排类似,燃尽炉排同样可以利用垃圾的重力破碎垃圾,以保证未被燃烧的垃圾更好地燃烧。

4.3.4 液压系统

各段炉排均设置了独立的液压驱动系统,可单独调节各炉排段运动速度、频率和往复幅度;通过ADAMS对炉排驱动装置进行动力学模拟仿真,分析驱动装置的运动特性,从而调试出最佳的燃烧效果。

4.4 大型焚烧炉炉膛

焚烧炉炉膛由炉排系统、锅炉水管以及包括空冷壁的耐火砖墙组成。空冷壁可防止在炉壁上结渣。为避免高温及烟气腐蚀,锅炉水管被耐火材料覆盖。燃烧室有足够的容积满足燃烧热负荷,提高燃烧效率。运用数字化流体力学CFD模拟焚烧炉燃烧过程,分析计算烟气流分布对热传递、停留时间、设备磨损等因素的影响,设计出合理炉膛机构,确保炉膛内的气流和温度分布合理,保证烟气均匀燃烧。通过二次风双漩涡风效实现还原性气体完全燃烧,高效抑制NOx及二英的生成,大幅降低烟气污染物的源头产生量。

4.5 渣斗

渣斗设置在各个炉排的下面,有渗滤液斗、干燥段渣斗、燃烧段渣斗、燃尽段渣斗及落渣斗,既有把从炉排的间隙处掉下的漏渣收集到料斗下部的功能,又能从侧面接收一次风。一次风除通过炉排片通风孔外还通过各列间的间隙送到炉排上方,布风均匀,垃圾充分燃烧。为避免漏渣的架桥现象,漏渣料斗设计足够的倾斜角度和尺寸。如发生熔融铝、焦油等黏着的情况,可用设置在料斗的喷嘴定期喷水,冲落黏着物,并且使用温度仪和自动喷水阀应对干燥段料斗内可能发生的火灾。

4.6 出渣机

出渣机由钢板制水槽、刮板、液压系统及机架组成,用于冷却炉渣并加湿炉排下的细灰以降低粉尘排放,将焚烧炉渣运送至炉渣坑。在排渣时有滤干水分的作用,因此比湿式输送机的脱水效果更好,排渣含水率低于30%。刮板的头部装有磨损片,反方向的水槽侧装有磨损板,为了便于定期更换,均设计成可拆卸式。出渣机内部的水位由浮球阀装置维持,使焚烧炉内外的压力平衡。并且当出渣机动作,刮板离开后端位置向前推动时,供水管的控制阀关闭,限制供水。由于在刮板动作时,水槽内的水位会变动,虽然浮球阀处的水位会暂时减少,但会马上恢复,因此限制了在此期间向出渣机过量供水,达到节水目的。

4.7 控制系统

对焚烧炉燃烧自动控制系统进一步优化与完善,采用温度场成像与自动燃烧控制相结合,实现垃圾在焚烧炉膛内的充分稳定燃烧,解决了目前国内垃圾焚烧炉自动控制系统投入率低的问题,提高了单位垃圾的发电量。

5 结论

(1)开发出超级列动式垃圾焚烧炉结构,攻克了大型垃圾焚烧炉料层分布不均、漏渣量大、燃烧效率低等技术难关,超负荷能力30%,提高了焚烧炉排的搅拌、破碎功能,解决了进口炉排不适应国内垃圾不分拣的难题。

(2)采用模块化设计技术,解决了炉排大型化在制造、运输、安装和运行过程中炉排精度、热膨胀、弯曲等难题,确保了大型炉排的运行质量,为垃圾焚烧炉大型化奠定基础,实现单台焚烧炉处理垃圾量≥1000t/d,单台最大垃圾处理能力达1200t/d。

(3)通过高效燃烧空气配风技术,实现了一次风按需均匀配风技术,实现了垃圾充分燃烧,双旋涡二次风系统实现了还原性气体完全燃烧,高效抑制NOx及二英的生成,大幅降低烟气污染物的源头产生量。

(4)列动式炉排结构既能有效吸收炉排热膨胀,又能确保相邻炉排列间没有摩擦,同时能防止过多的细渣漏到炉排下方,实现漏渣率不大于1%;超大炉排燃烧面积在保证垃圾完全燃烧的同时,实现焚烧残渣热灼减率<3%。

(5)采用温度场成像与自动燃烧控制相结合的智能燃烧控制系统,使自动燃烧控制系统投运率达到90%以上,解决了目前国内垃圾焚烧炉自动控制系统投入率低的问题,提高了单位垃圾的发电量。

(6)超大型生活垃圾机械焚烧炉的成功研制,可有效打破国外企业在该领域的技术垄断,改变我国建设大型垃圾焚烧处理厂依赖进口产品的局面,提升我国垃圾焚烧处理领域的技术水平,推动我国垃圾焚烧处理产业的发展。