烧结机尾布袋除尘器分室检漏及流场改造

2018-07-26高华东肖春

高华东,肖春

(中冶建筑研究总院有限公司华东分院,上海 201900)

引言

钢铁企业烧结工序产生的烧结矿粉尘磨琢性非常强,除尘系统的管道弯头、气力输送系统管道弯头、机械输灰刮板机链板等经常出现磨损[1]。处理烧结矿粉尘的脉冲布袋除尘器也极易出现磨损,尤其是除尘器布袋,如果磨损严重发生泄漏,将直接导致烟尘排放超标。某企业烧结机尾脉冲袋式除尘器设置了一套分室袋漏检测系统,又称为分室检漏,即在多仓室除尘器的每一个仓室都设置一个粉尘浓度仪,当布袋破损时确保能迅速定位破袋位置,及时更换破损滤袋,缩短超标排放时间。该监测系统在运行过程中就及时发现了一起破袋故障,检修人员迅速更换了滤袋。后续生产过程中,短时间内接连出现破袋。初步分析除尘器本体流场存在问题,在后续大修期间对除尘器的灰斗内流场进行了改造。

1 烧结机尾除尘系统概况

烧结机在生产过程中会散发大量粉尘,环境污染十分严重。为此,烧结机尾除尘系统采用高效率的脉冲布袋除尘器作为净化设备,保证废气的排放浓度满足排放限值。该系统设计总风量为105万m3/h(工况)。含尘废气经过预处理器(火花扑集器)将废气中含有火星的粉尘颗粒以及大颗粒粉尘收集后再进入脉冲布袋除尘器,净化后的废气经风机由烟囱排入大气。预处理器(火花捕集器)及除尘器收集的粉尘由气力输送系统送至配料室内的粉尘槽回收利用。

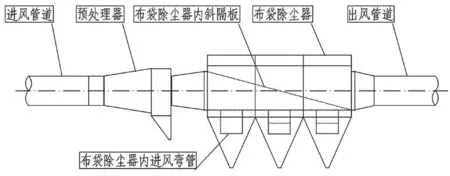

脉冲布袋除尘器采用6室双排布置,中间风道进风、出风,风道中部由斜隔板隔开进风道和出风道。除尘设备布置如图1所示。

图1 烧结机尾除尘设备

2 分室检漏系统

2.1 原理介绍

袋漏检测的主要手段有直接观测法、激光法、浊度法、射线法、电荷法、差压法、电容法等,其中微电荷法由于精度高、可靠性好、经济和维护方便逐渐被市场接受。微电荷法的精度可达0.005mg/m3;监测范围可从0.01mg/m3到1000mg/m3。

微电荷法主要由传感器、同轴电缆、控制器和显示终端等组成,在夹带颗粒物的气流中,当颗粒与探头碰撞时,颗粒和探头间会发生电荷传递(即摩擦起电)。气流中的颗粒自身也带有一定净电荷,当颗粒经过探头附近时,探头上也会产生感应电荷(即静电感应)。当一个颗粒与探头碰撞或经过探头附近时,电荷转递量的多少取决于颗粒的物理和化学性质(如大小、化学组成、介电常数等)及速度。一群颗粒物与探头碰撞或经过探头附近时的综合结果是在探头上产生的微小电流信号,信号的强度与一定时间内碰撞或经过探头附近的颗粒数量成正比,通过专用同轴电缆传送到控制单元。

2.2 系统安装

图2所示为典型的微电荷法袋漏检测系统。将微电荷传感器放置在除尘器洁净室的出气口处,如果气流内所含的颗粒物与传感器探针碰撞或掠过,从而产生电流,并流向测量电路,电流经滤波放大处理后显示在终端,微电流的大小可以反映颗粒物浓度的高低。

图2 微电荷法袋漏检测系统

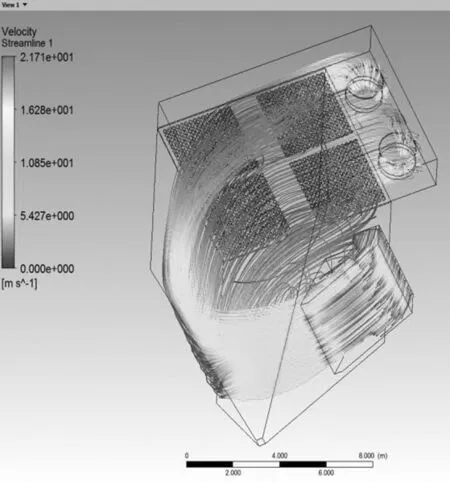

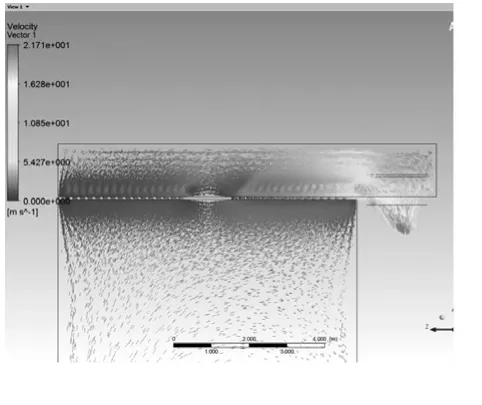

传感器的安装位置至关重要,既要方便检修,又要检测准确。为此,对除尘器单室做了流场数值模拟(见图3、图4)。经过分析最终将传感器安装在除尘器单室出口阀底圈侧面(见图5)。

图3 除尘器单室流场模拟1

图4 除尘器单室流场模拟2

图5 传感器安装位置

2.3 结果判断

脉冲阀的每一次喷吹都会造成粉尘浓度升高,如果有漏袋则粉尘浓度会急剧升高,对应的电信号也将出现峰值。分室袋漏监测系统安装初期,需经过一段时间记录测量值趋势以确定袋漏报警的基数值。如可设置一个基数值10~20pA,报警值设置为30~50pA,且报警延迟时间足够长,以便清灰尖峰不会激活报警。图6为一个典型的报警趋势图。

图6 漏袋报警趋势图

3 除尘器流场改造

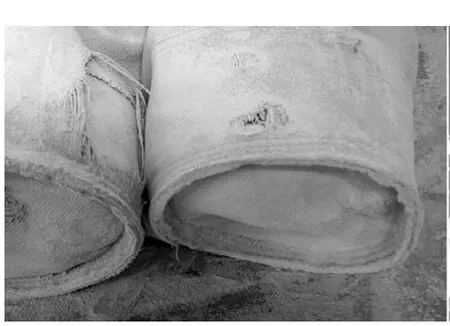

分室袋漏检测系统投运后出现过多次报警,每次报警后经检查都有漏袋,说明此系统报警信息可靠。滤袋经常损坏且损坏的位置大部分集中在滤袋的下部和底部(见图7、图8),说明除尘器流场可能存在缺陷,导致滤袋被冲刷破坏。

图7 滤袋破损1

图8 滤袋破损2

3.1 除尘器单室流场数值模拟

3.1.1 物理模型

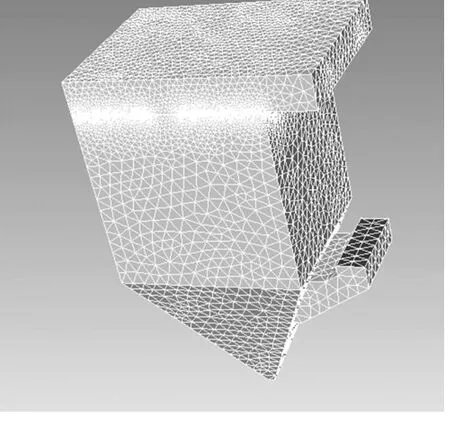

为简化计算,取整台除尘器中的一个室进行模拟,包括灰斗进风弯管、灰斗、灰斗导流板、滤袋室侧壁、花板(滤袋忽略)、洁净室壁板、出口提升阀阀板等(如图9所示)。因为滤袋破损位置主要在底部,所以重点考察滤袋下部灰斗内的气流。

3.1.2 网格划分

网格是CFD模型的几何表达形式,也是模型分析的载体。网格质量对CFD的计算精度和计算效率具有重要影响。自由网格划分用于空 间自由曲面和复杂实体,采用三角形、四边形、四面体进行划分,采用网格数量、边长及曲率来控制网格的质量。本算例采用自适应方法划分网格(见图10)。并对导流板附近网格进行局部加密。

图9 除尘器单室物理模型

图10 模型网格

3.1.3 数学模型

除尘器内部较复杂,气流基本都是湍流,因此选用标准k-ε模型。该模型假设流动为完全湍流,分子黏性的影响可忽略,其具有合理的精度,使用范围广,收敛速度快,节省计算资源[2]。

3.1.4 边界条件

1)入口边界条件:除尘器单室内气流简化为不可压缩气流。根据除尘器的处理风量,计算每一室的处理风量,根据进风口面积,可计算进风口的速度,定义为入口速度,取12m/s。2)出口边界条件:除尘器出口离风机较近,因此可近似取风机的压力,定义为出口压力。3)壁面边界条件:壁面(wall)边界条件用于限制流体和固体区域。本文中的壁面为静止壁面,固体壁面边界为无滑移条件,不考虑壁面的热传导。在壁面处具有零梯度条件,即x、y、z各分量上的速度均为零。

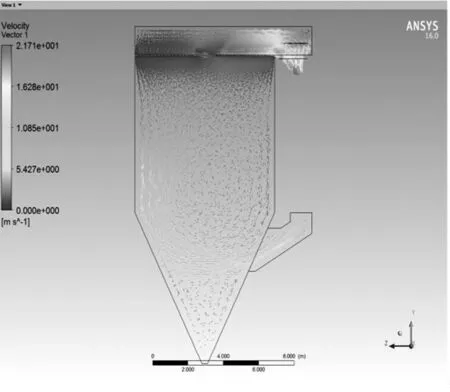

3.2 数值模拟结果分析

由于滤袋破损位置主要分布在底部,因此模拟最关心灰斗与滤袋室交界处,即滤袋底部的气流。而灰斗内的气流分布板对此处的气流分布影响很大,故设置了三种状况分别模拟:无气流分布板、单层气流分布板、双层气流分布板。并分别观察这三种情况的气流分布状况。

3.2.1 无气流分布板

由图11可看出,在无气流分布板时,气流进入除尘器灰斗后直接冲到灰斗后部,遇到灰斗后壁后向上冲,在灰斗与滤袋室交接处,流速在10m/s左右,由于烧结粉尘的强磨琢性,极易造成滤袋磨穿。

图11 无气流分布板时速度矢量图

3.2.2 单层气流分布板

由图12可看出,在单层气流分布板时,气流进入除尘器灰斗后遇到气流分布板,部分气流顺第一层导流板缝隙进入灰斗上部,大部分气流向下冲,越过第一层导流板后向上冲,在后部灰斗与滤袋室交接处,流速为7m/s左右,由于烧结粉尘的强磨琢性,易造成滤袋磨穿。

图12 单层气流分布板时速度矢量图

3.2.3 双层气流分布板

由图13可看出,在有双层气流分布板时,气流进入除尘器灰斗后遇到第一层气流分布板,大颗粒粉尘由于惯性作用落入灰斗下部,部分气流顺第一层导流板缝隙进入灰斗上部,部分气流向下冲,越过第一层导流板后向后向上冲,遇到第二层气流分布板,气流被分割成多部分,在灰斗与滤袋室交接处,流速为4m/s左右。气流速度明显降低,通常认为速度小于5m/s滤袋不会在保质期内失效。

图13 双层气流分布板时速度矢量图

3.3 除尘器改造措施

基于数值模拟分析结果,除尘器灰斗气流分布板改成双层导流板。改造后除尘器已运行两年多,没有再出现破袋现象。

4 结语

基于除尘器分室袋漏监测系统的准确报警,采用CFD对除尘器流场进行数值模拟,并根据分析结果对除尘器进行改造,得到如下结论:

(1)分室袋漏监测系统运行可靠,为除尘器维护提供了很大便利,是除尘器智能化的一个发展方向。

(2)由于烧结粉尘的强磨琢性,烧结区域除尘器设计时应区别于其他区域除尘器,时刻要考虑到避免磨损,不可避免时要考虑耐磨措施。

(3)灰斗内的双层气流均布板可以很好解决气流分布不均匀的问题。进入滤袋室的气流均布至关重要,高速气流裹挟着烧结粉尘势必会造成滤袋的破损。双层导流板可以很好地使气流分布均匀,避免滤袋过早破损。虽然设置双层导流板会增加钢耗量,增加初始投资,但是从长远来看,节省了运行成本。

(4)双层气流均布板起到了一定的预除尘作用,在场地受限的情况下,可以进一步研究是否可以去掉预处理器。