悬置系统动刚度对整车NVH性能的影响和优化

2018-07-26任爽宫振兴苏少博

任爽,宫振兴,苏少博

(华晨汽车工程研究院底盘集成工程室,辽宁 沈阳 110141)

前言

汽车作为日常出行的交通工具已经进入了千家万户,消费者对汽车的 NVH性能要求也越来越高。因此汽车应具有良好的NVH性能。整车驾驶室内加速噪声的大小是NVH性能优劣最直接的表现,进而影响乘客的舒适性和驾乘感受。动力总成悬置系统连接发动机、变速器、车身和底盘,是衰减发动机不平衡激励振动的最主要的隔振元件。完美的悬置动、静刚度设计会使得悬置的隔振性能发挥到最大极限,从而降低驾驶室内的噪声,是提高乘坐舒适性并改善 NVH性能的重要因素之一。

文章基于某一车型在加速过程中驾驶室内噪声过大现象,通过优化动力总成两个位置的悬置动刚度特性的方法来降低此噪声并提高了 NVH性能,为以后的动力总成悬置系统设计和优化提供了方法和大体方向。

1 NVH问题现象的产生和影响因素

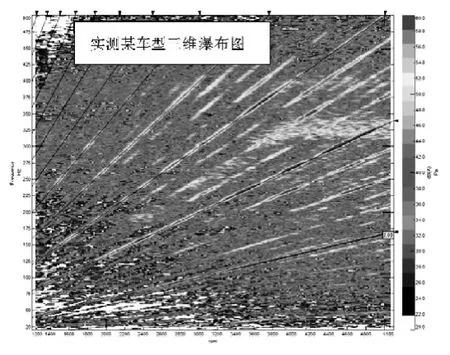

某车型在全油门加速过程中,驾驶室内整体噪声偏大并伴随轰鸣声音,尤其在发动机转速为2100rpm~4500rpm之间感觉最为明显。这种噪声会严重影响乘员的乘坐舒适性和车辆的整体声品质, 令人不可接受。在驾驶室前排驾驶员座椅右耳处用麦克风客观测试了该车驾驶室内的三维瀑布图,由图中显示正是在发动机转速为2100rpm~4500rpm之间有共振并导致轰鸣的出现,如图1所示。

图1 实测某车型的三维瀑布图

经过多轮详细的排查和客观测试,分析发现造成加速过程中驾驶室内噪声大的主要影响因素有多种。如表1所示。对于该车型所搭载的发动机其扭矩和功率都较大,即发动机的激励源较大,是造成驾驶室内噪声的最主要影响因素。但是通过悬置系统其橡胶的隔振作用是可以有效的衰减由发动机的旋转不平衡所带来的振动和减小噪声的。悬置系统有效隔振的前提是悬置在车身安装点处的原点动刚度要足够大,也就是要求有足够强的车身安装点刚度作为基础。根据基本的隔振理论,悬置的隔振能力即隔振量是由发动机侧主动端振动和车身侧或副车架侧的被动端悬置振动大小的关系决定的,也同样是由悬置在车身安装点处的原点动刚度和悬置自身动刚度的大小决定的。由此说明了在整车加速过程中如果悬置在有预载下的动刚度偏大或是悬置在车身安装点处的原点动刚度偏小,悬置都将不会有足够的隔振量,这样就会导致悬置的隔振能力变差,会加剧驾驶室内的振动和噪声。为了解决这个NVH问题,一种方法是增大悬置在车身安装点的动刚度,另一种方法就是通过降低悬置的动刚度来增大悬置的隔振量,进而解决NVH问题。本文所采用的降低悬置动刚度的思路和方法也正是基于以上的理论。

除此之外,车身短纵梁密封发泡、进气管路安装点、舱壁隔音垫、暖通箱水管、高低压管及进风口开口密封泡棉也是造成驾驶室内噪声大的关键因素,需要对应采取措施综合优化后才能更好解决此NVH问题。

2 扭力臂悬置动刚度的优化

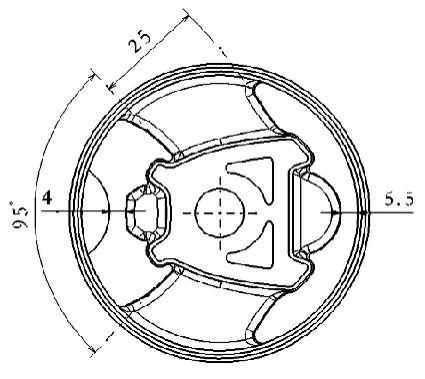

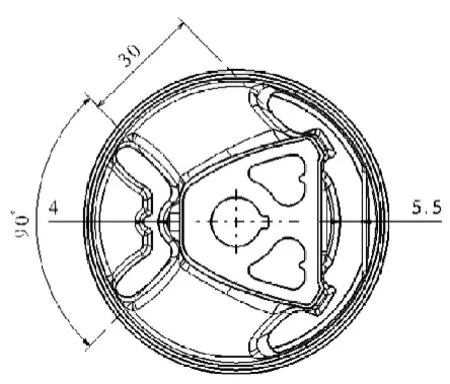

本文中的车型是横置动力总成,采用钟摆式三点悬置布置,其中扭力臂悬置在整车坐标系Z方向上不受力,最主要的作用是在X方向起到“抗扭”和限制动力总成位移和转角的作用。优化并降低扭力臂悬置的主方向(即整车X方向)的动刚度要同时满足几个关键因素才可行。最主要是橡胶的疲劳耐久,橡胶硬度(邵氏硬度)由原来的50降低到40之后必须要保证橡胶主簧的台架验证和路试验证通过才可行;其次,为了限制动力总成位移和转角和整车的驾驶性还得保证悬置的静刚度、前进档以及倒退档的线性段要基本一致。基于以上几点同时考虑,为了降低悬置的动刚度,需要将橡胶的硬度降低的同时,优化了橡胶主簧的形状,主簧的宽度由原来的25mm增大到30mm,两个主簧的人字形夹角由原来的95°变为90°,而且橡胶主簧的金属内芯结构也做了相应的调整。具体变化参见图2、图3和表2。

图2 优化前

图3 优化后

表2 优化前后橡胶参数对比

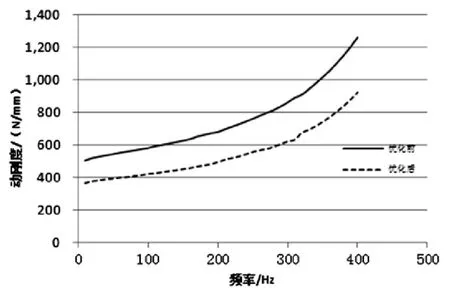

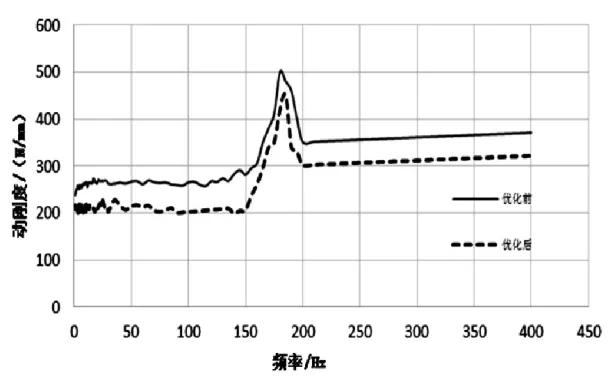

扭力臂悬置结构优化后,用测试橡胶动、静态刚度的试验台MTS831.5测量新的扭力臂悬置在X方向有预载条件下的动刚度大小。在测试振幅为:±0.1mm,频率为:0~400Hz的条件下对比优化前后两个扭力臂悬置的动刚度曲线,发现优化后的悬置动刚度明显比优化前降低很多,如图4所示。

图4 优化前后扭力臂悬置动刚度对比曲线

3 液压发动机悬置动刚度的优化

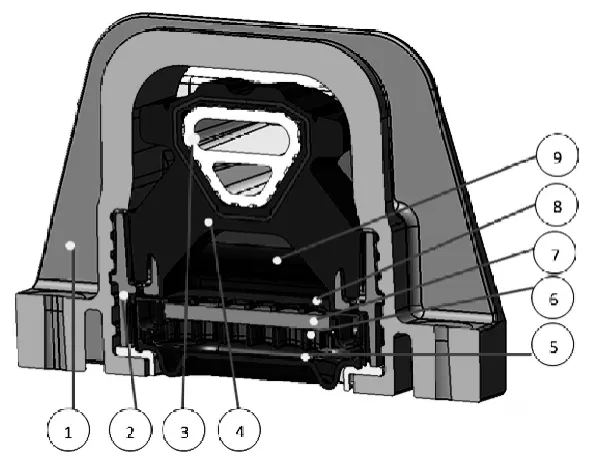

该车型所使用的发动机悬置为惯性通道-解耦盘式的第二代液压悬置。该结构主要的组成部分为:金属外壳、内嵌件、悬置支臂、橡胶主簧、下液室、惯性通道流道板、解耦膜片、上节流板和上液室等,如图 5所示。橡胶主簧的主要作用是支撑动力总成重量。而液压部分是由两个相互独立又相互连同的上下两个液室通过惯性通道和解耦膜片组成,液室之间有能产生较大阻尼作用的孔洞和流道。

图5 发动机液压悬置内部原理结构

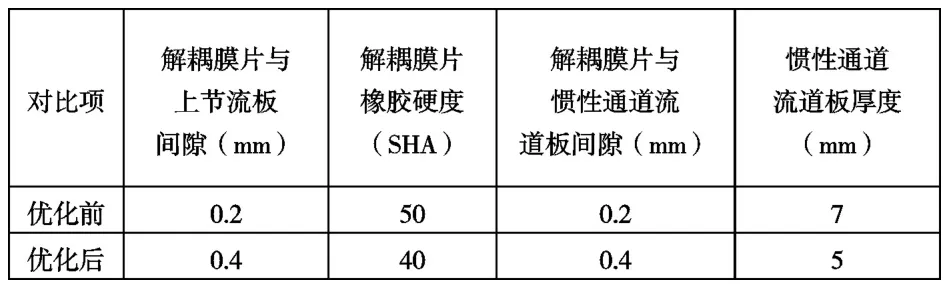

表3 优化前后,发动机悬置流道内参数对比

液压悬置分为低频(0~50Hz)大振幅激励和高频(50~400Hz)小振幅激励不同情况下考虑。在低频(0~50Hz)大振幅激励时,悬置内的液体经过惯性通道在上下液室之间往复流动,在液体流动的过程中产生液路阻尼,惯性通道内的液体在振动的过程中就会有惯性阻尼效果,这种大阻尼对于车辆过减速带或搓板路等大振幅时有很好的减振效果。在高频(50~400Hz)小振幅激励时,由于解耦膜片与上节流板间隙还有与惯性通道流道板间隙的液体阻力小于惯性通道内的阻力,液体可以在解耦膜片的缝隙中进行流动,从而减小了液室内的体积刚度,改善了悬置在100Hz之内的动态硬化现象。但是在频率100~400Hz之间还是很大,是由于激励频率急剧增大后,解耦膜片与上节流板间隙还有与惯性通道流道板间隙之间的液体阻力大于了惯性通道内的阻力,液体不能在解耦膜片的缝隙中进行自由流动,导致液体体积刚度急剧增大,悬置动刚度变大。本文中通过改变解耦膜片硬度从50SHA降低到40SHA,会使得解耦膜片的低硬度、低刚度区域产生较顺畅的弹性变形,抑制了上下液室的体积变化使得上下液室的波动很小。还有加大了解耦膜片⑦与上节流板⑧间隙和解耦膜片⑦与惯性通道流道板⑥的间隙,同时减少惯性通道流道板⑥的厚度等手段也会使得在中高频率 100~400Hz解耦膜片缝隙中的液体流动阻力相对减少,液体可以相对优化之前流动的更顺畅一些。具体的参数变化如表3所示。

通过以上参数的优化进而降低了发动机悬置 Z向动刚度。用MTS831.5实测动刚度曲线,如图6所示。

图6 发动机悬置Z向动刚度曲线对比

4 悬置优化前后驾驶室内NVH噪声对比

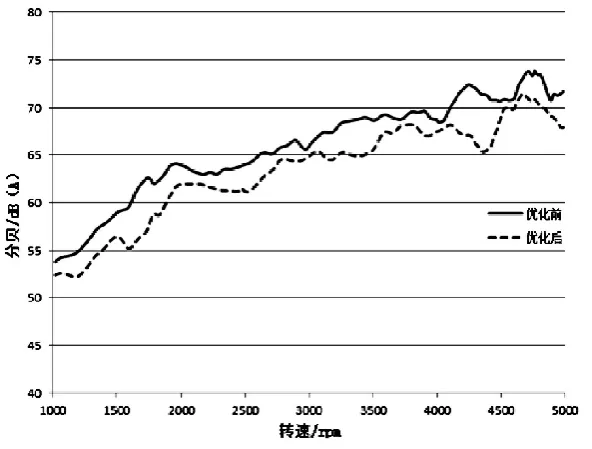

通过扭力臂悬置和液压发动机悬置参数优化后,其动刚度都在中高频率段有所降低。换上优化后降低动刚度的两个悬置,主观评价驾驶室内的噪声可以接受;客观测试其驾驶室内噪声降低了大约2dB左右。对比分析,如图7所示。

图7 优化前后的驾驶室内NVH噪声对比

5 结论

通过优化悬置结构和内部参数降低了扭力臂悬置和液压发动机悬置的动刚度,解决了驾驶室内NVH噪声大的问题。说明此优化方案是可行并有效的,对解决实际工程上的NVH问题有一定指导意义。