基于COBRA的深沟球轴承结构改进设计

2018-07-25徐超公平张振宇李颖

徐超,公平,张振宇,李颖

(1.中国航发哈尔滨轴承有限公司 研发中心,哈尔滨 150025;2.哈尔滨电力职业技术学院,哈尔滨 150030)

深沟球轴承具有高转速、低摩擦、高精度、加工成本低及结构简单等优点,广泛应用于各类机械中[1-3]。某飞机飞行过程中发生多起燃油增压泵故障,出现燃油供给压力下降,飞机动力不足,经拆解发现燃油增压泵用6303/P4深沟球轴承内圈沟道剥落,保持架出现磨损、断裂,故障率超过20%,严重影响飞机飞行安全。故有必要对轴承进行失效分析,并提出相应的改进措施。

1 轴承故障分析

1.1 故障特征

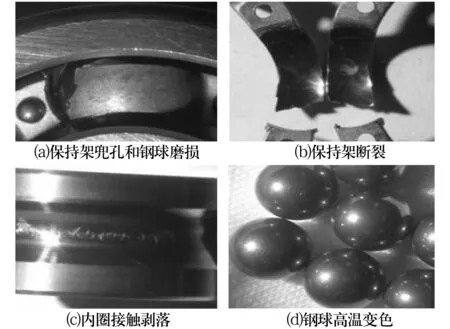

某型飞机在飞行训练时,运行未达到300 h发生多起燃油增压泵故障,经分析原因均为飞机燃油增压泵用6303/P4深沟球轴承发生故障,轴承各零件分别出现了不同程度的损伤,故障特征如图1所示:轴承保持架兜孔与钢球接触面出现异常磨损(图1a);保持架发生周向断裂(图1b);内圈沟道沟底区域出现了整个圆周断续剥落(图1c);钢球表面有不同程度高温变色(图1d)。

图1 故障特征Fig.1 Fault characteristics

1.2 故障原因分析

作用在保持架上的力主要为钢球与保持架兜孔之间的作用力和保持架引导面与引导挡边之间的作用力[4]135。由于轴承保持架为冲压浪形结构,保持架引导面与引导挡边之间的作用力可忽略不计,作用力主要为钢球与保持架兜孔之间的作用力。轴承在联合载荷作用下,钢球与内、外圈沟道的接触角不同,会导致钢球相对套圈沟道中心产生轴向窜动。当钢球的轴向窜动量超过保持架兜孔间隙时会造成钢球冲击磨损,保持架兜孔异常磨损逐渐加剧,最终导致保持架断裂。

轴承保持架断裂为兜孔两侧均匀渐进性异常磨损断裂,这与采用的冲压保持架材料及结构形式有关,轴承在工作中承受了一定的轴向载荷。

内圈沟道剥落形貌为鳞片状剥落,属于疲劳失效。说明轴承运转时内圈沟道与钢球接触表面产生了较高的接触应力,使轴承内圈沟道产生疲劳剥落,最终导致轴承失效。

钢球表面有不同程度高温变色,这是因为轴承工作时伴有短时高温现象,温度超过了钢球材料允许的温度范围。

2 拟动力学分析计算

2.1 拟动力学软件

COBRA拟动力学分析软件是高级球轴承和滚子轴承系统优化分析软件,结合ANSYS有限元分析软件进行三维结构力学和位移分析,可同时考虑超过100个载荷点对轴-轴承系统进行分析[5]。

COBRA拟动力学分析软件仅需建立简易的轴-轴承系统模型,以表单形式进行输入,输入条件包括轴参数、轴承参数、配合方式、工况条件等。该软件自带高级分析功能,具有保持架分析模块,输入保持架材料、引导方式、兜孔间隙可对钢球与保持架兜孔之间作用力进行迭代计算,也可对轴承变形、发热量、工作游隙、轴承寿命等进行分析。

2.2 分析计算

增压泵用6303/P4深沟球轴承基本结构参数见表1,其转速为9 300 r/min,轴向载荷为300 N,径向载荷为768 N,温度为120 ℃。

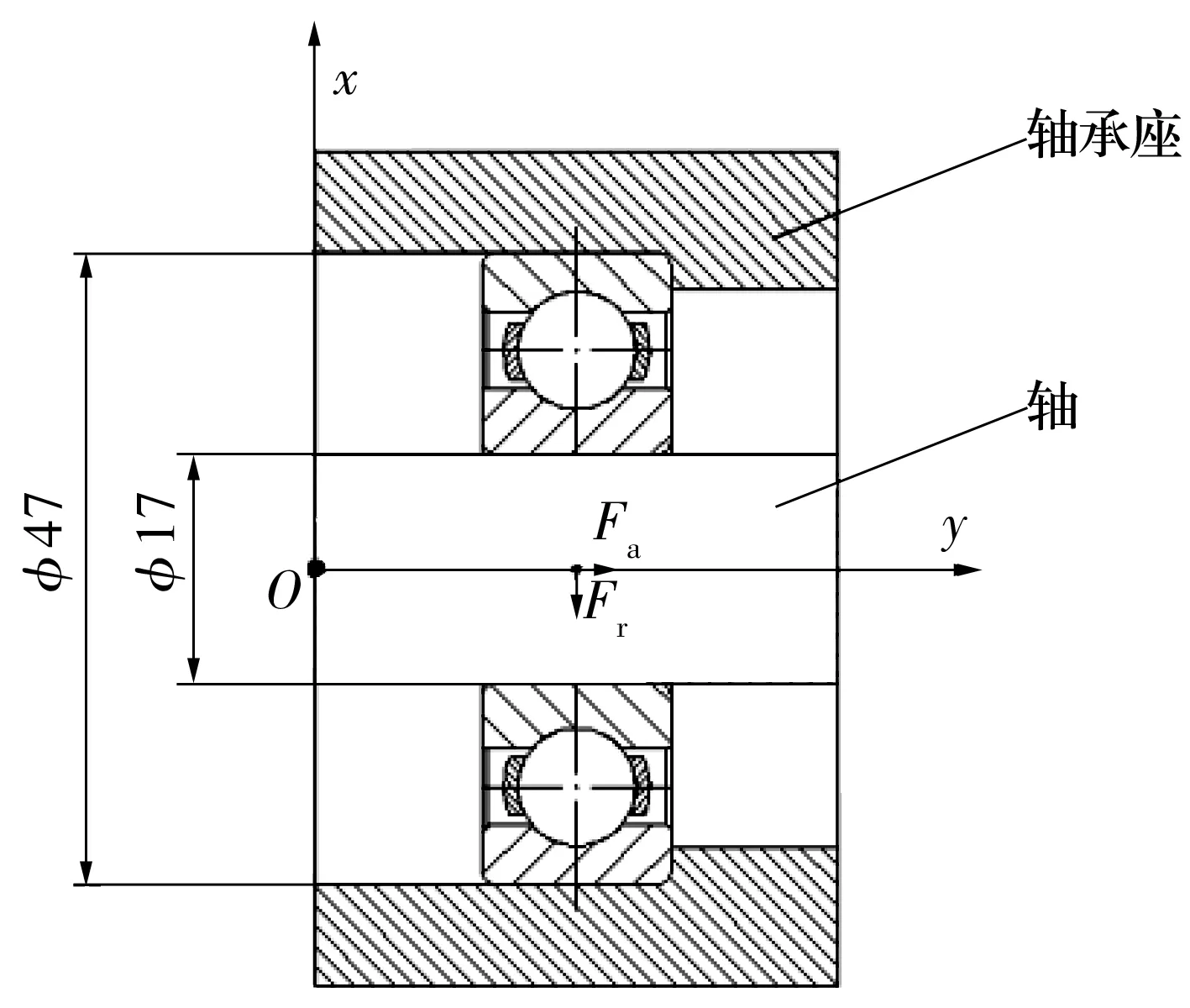

表1 结构参数Tab.1 Structrual parameters

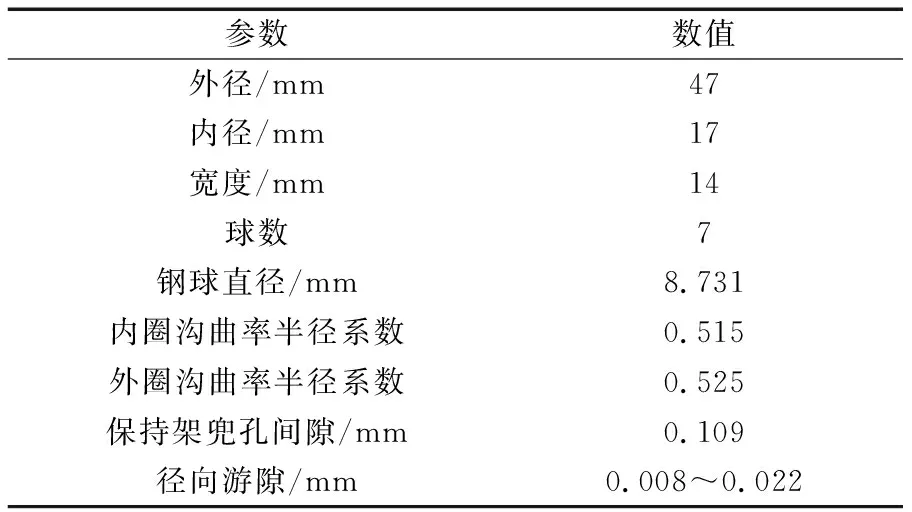

建立轴承-轴系模型,如图2所示。坐标系遵循右手螺旋定则,坐标原点位于轴的最左端,x轴表示径向,y轴表示轴向。在建模时考虑安装配合的要求(内圈与轴采取过盈配合,外圈与轴承座采取间隙配合)及载荷要求(载荷施加在轴承外圈上)。

图2 轴承-轴系模型Fig.2 Bearing shafting model

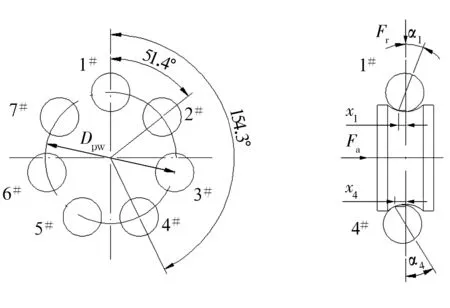

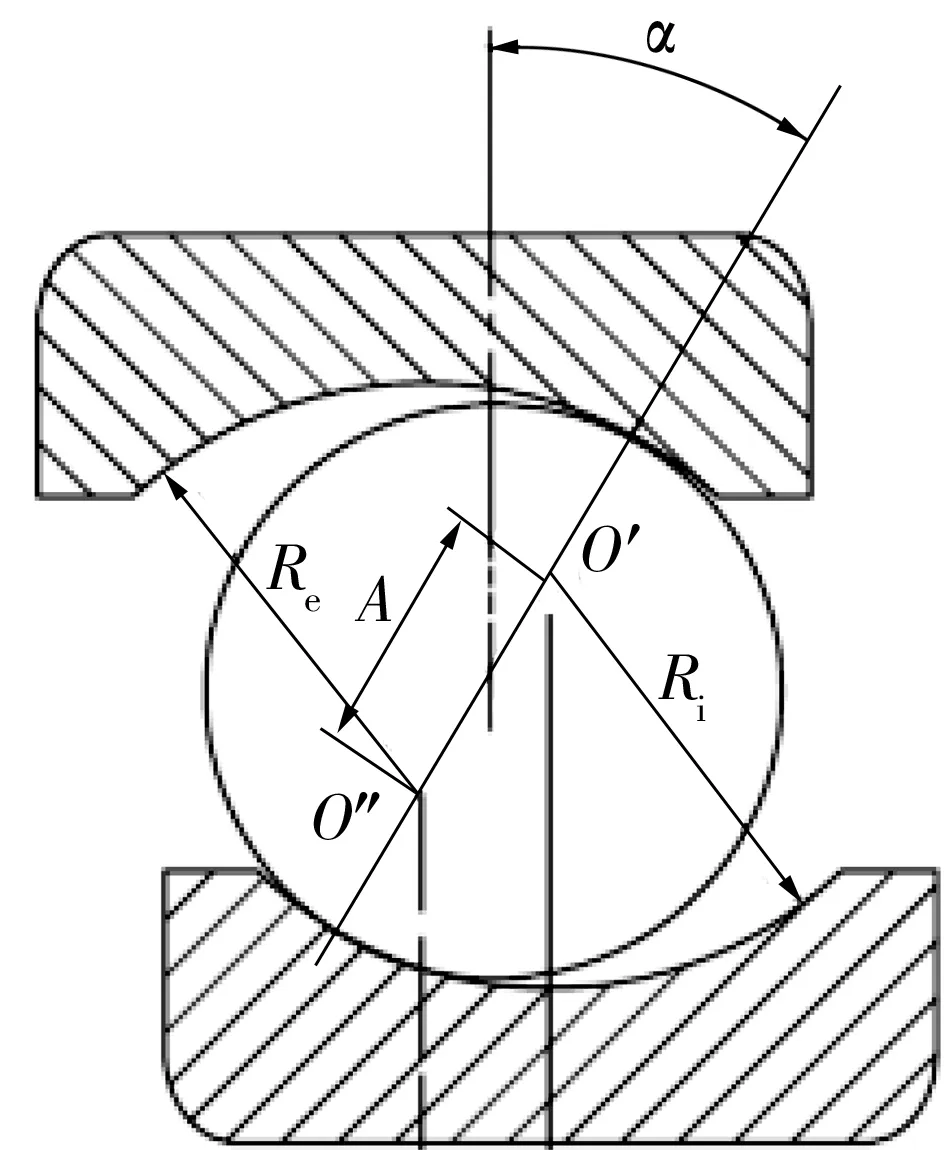

钢球与内、外圈沟道的接触示意图如图3所示,在轴、径向载荷的联合作用下钢球与内外圈沟道接触角会发生变化,基于COBRA分析计算得到某一时刻钢球与内、外圈沟道的接触角见表2。以1#,4#钢球为例,1#钢球与内圈沟道的接触角为4.02°,4#钢球与内圈沟道的接触角为27.26°。

图3 联合载荷作用下钢球与沟道的接触示意图Fig.3 Diagram of contact between steel balls and raceway under combined load

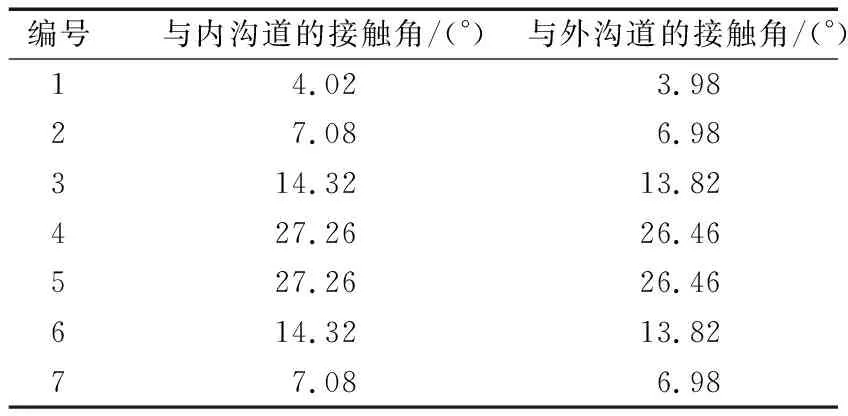

表2 接触角Tab.2 Contact angles

在联合载荷作用下,钢球与沟道的接触关系如图4所示,根据几何关系可知钢球相对内圈沟道中心的偏移量为[4]156

图4 钢球与沟道的接触关系Fig.4 Contact relationship between steel balls and raceway

x=0.5Asinα=(Ri+Re-Dw)sinα,

(1)

式中:Ri,Re为内、外圈沟道半径;Dw为钢球直径;α为接触角。

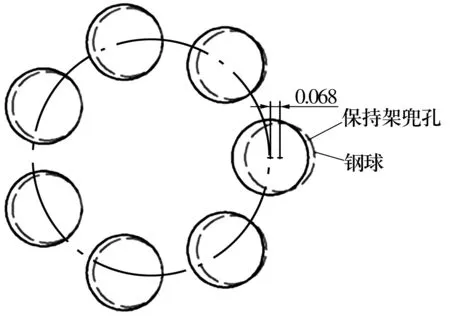

通过计算可知:1#钢球相对于内圈沟道中心偏移量最小,为0.012 mm;4#钢球相对内圈沟道中心偏移量最大,为0.080 mm;两钢球轴向最大偏移量差值为0.068 mm,如图5所示,超过保持架兜孔间隙的一半(0.0545 mm),钢球会对保持架产生一定的冲击,不断磨损保持架兜孔,最终使保持架断裂。

图5 钢球与保持架兜孔的位置关系Fig.5 Position relationship between steel balls and cage pockets

3 改进设计

根据故障原因提出如下改进措施:

1)扩大保持架兜孔间隙,将保持架兜孔间隙由0.109 mm增大到0.275 mm,可有效降低钢球对保持架的冲击及减少钢球与保持架兜孔之间的异常磨损;

2)将保持架由冲压浪形结构改为车制实体结构,可提高保持架抗冲击、抗磨损能力;

3)将钢球直径由8.731 mm增大到9.525 mm,可降低钢球与沟道的接触应力,提高轴承承载能力;

4)将轴承套圈及钢球材料由GCr15改为Cr4Mo4V,提高轴承的高温适应性。

4 仿真分析

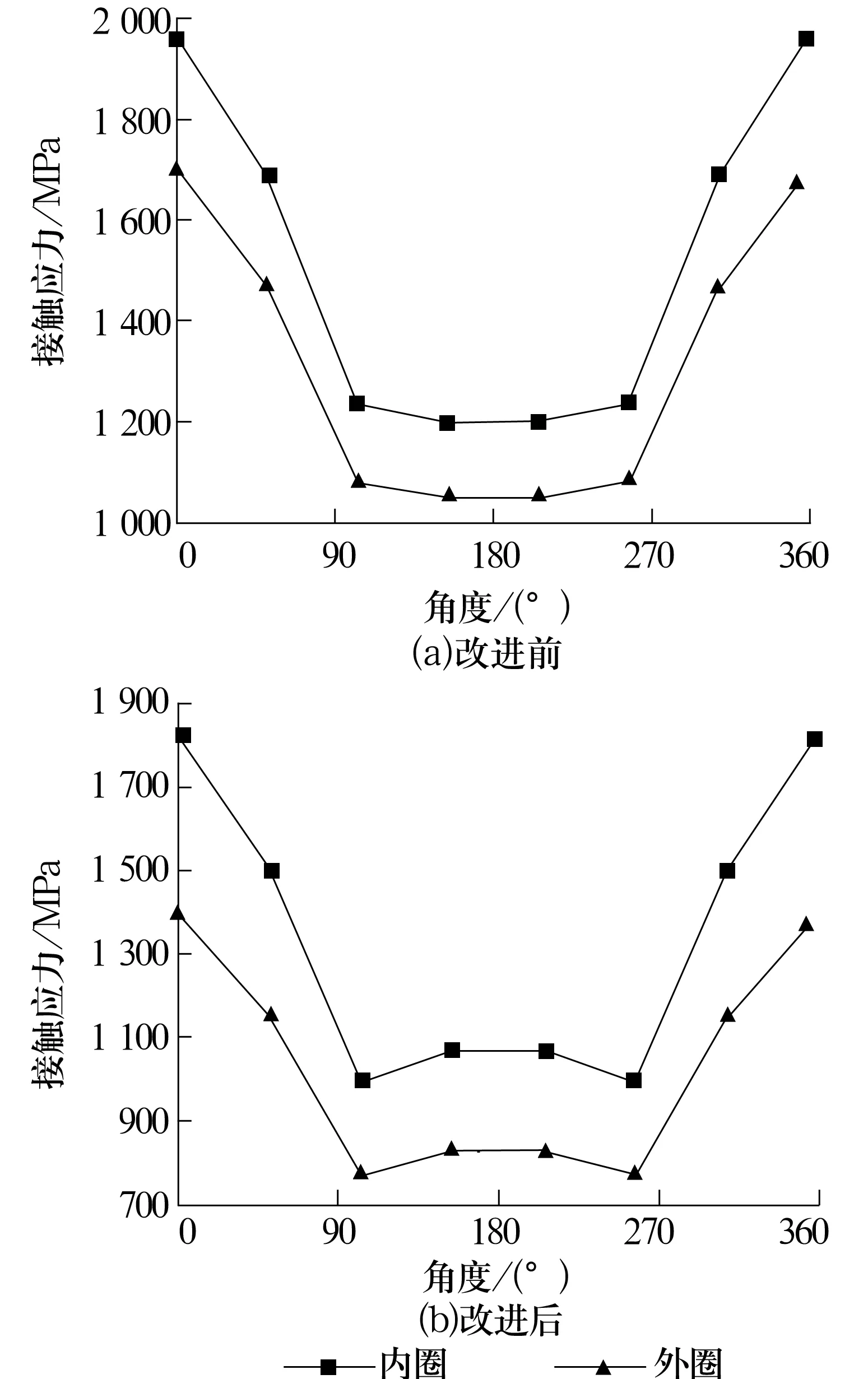

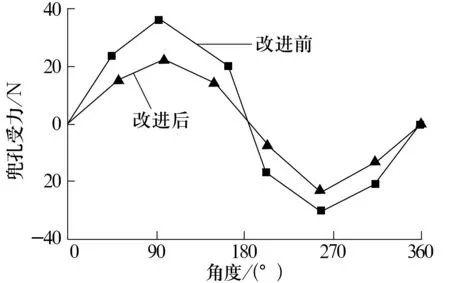

按照主机工况要求,在转速9 300 r/min,轴向载荷300 N,径向载荷768 N,温度120 ℃条件下,基于COBRA对轴承进行受力分析,改进前后的轴承套圈接触应力变化如图6所示,保持架兜孔受力如图7所示。由图可以看出:1)内圈最大接触应力由1 967 MPa下降到1 827 MPa;2)轴承保持架兜孔受力最大值由33.21 N下降到22.68 N。

图6 内、外圈接触应力Fig.6 Contact stress of inner/outer ring

图7 保持架兜孔受力Fig.7 Load on cage pocket

5 试验验证

根据主机要求,在转速9 300 r/min,轴向载荷300 N,径向载荷768 N,温度120 ℃的工况下,对改进后的轴承在试验机上进行750 h的试验,试验后对轴承进行外观检查和旋转灵活性检查发现,试验轴承整体外观完好,内、外套圈表面无异常,保持架无裂纹,铆钉未见异常磨损、脱落,轴承旋转灵活,如图8所示。

图8 轴承外观形貌Fig.8 Morphology of bearing

6 结束语

通过对某型飞机燃油增压泵用6303/P4深沟球轴承故障原因进行分析,得出故障原因,并提出了相应的改进措施,经试验验证,满足要求,轴承寿命明显提高。分析结果可为该类轴承的设计提供参考。