滚动轴承的缺钉、缺球及注脂定位检测系统

2018-07-25王恒迪张柳音张占立唐萌周鹏举

王恒迪,张柳音,张占立,唐萌,周鹏举

(河南科技大学 机电工程学院,河南 洛阳 471003)

缺钉、缺球会严重影响滚动轴承的性能和寿命,肉眼检测方法会产生漏检、错检且效率较低[1]。另外,在轴承装配过程中,为避免注脂溢漏,注脂时需转动注脂机的注脂头,使注脂口正对铆钉位置进行注脂,注脂头的转动角度需通过检测计算得出。针对上述问题,提出了将缺钉、缺球检测及注脂头转动角度计算合二为一的图像检测方法,利用工业摄像机采集轴承图像信息,通过计算机依据所采集的图像信息先后进行缺钉、缺球检测和注脂头转动角度计算。该检测方法不仅提高了缺钉、缺球检测的准确性,同时将传统的2个工位2次检测改为1个工位1次检测,缩短了工作时间并提高了工作效率。

1 检测系统总体结构

检测系统总体结构如图1所示,当轴承沿料道传送至图像采集工位时,接近开关感应到轴承并向单片机发送中断信号,单片机通过串行通信告知计算机开始检测:由CCD相机在背射光下采集轴承图像并将其传输至计算机,在计算机内对图像进行处理和分析,识别是否存在缺钉、缺球,若存在缺陷则自动分选出去,没有则继续计算注脂头的转动角度,计算完成后传递给单片机控制注脂头转动并注脂。

2 电路部分

为实现计算机对接近开关信号的响应和对步进电动机的控制,系统采用STC89C52单片机,并通过外部电路将单片机分别与接近开关和步进电动机相连接。单片机与计算机之间则通过RS485串行通信进行信息交互。

2.1 接近开关转换电路

当轴承靠近接近开关时,接近开关的信号触发单片机的INT1中断,系统选择下降沿触发,故需要对接近开关的信号进行转换,使得当接近开关导通时,输入至单片机的信号由高电平转换为低电平。转换电路设计如图2所示。从图中可以看出,在导通瞬间,接近开关的接线端由低电平转为高电平,而该信号经过TLP521光电耦合器之后,在导通瞬间,右侧信号由高电平转为低电平,将该信号连接至单片机的INT1端口上。

图2 接近开关的转换电路Fig.2 Switching circuit for proximity switch

2.2 步进电动机驱动电路

计算机对轴承图像进行缺钉、缺球分析后,需要计算注脂头的转动角度,并通过控制步进电动机的运动实现注脂头的转动。由单片机到步进电动机的驱动电路如图3所示,其中使用ULN2003芯片驱动电动机。

3 软件系统

系统的软件分为上位机程序和下位机程序。上位机程序使用LabVIEW编写,实现图像分析处理、型号标定以及对整个系统的控制。下位机程序为单片机上的C51程序,实现接近开关信号的处理和步进电动机的控制。上位机与下位机之间通过串行通信传递数据,互相配合工作支持整个系统的运行。

3.1 上位机程序

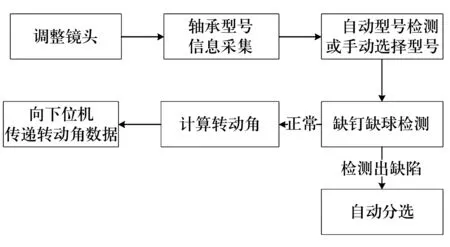

上位机软件流程如图4所示。开始检测之前,调整镜头,对轴承的型号信息进行标定存储。开始检测后,首先选择待测轴承的型号,然后进行图像采集、图像处理等一系列检测和分析。图像处理是该程序的重点,主要包括图像预处理、图像特征提取和分析等过程。

图4 上位机软件流程图Fig.4 Flow chart of upper computer software

3.1.1 图像预处理

在拍摄轴承图像过程中,由于周围环境和设备本身的影响,图像容易受到干扰。因此,需要对采集的图像进行预处理,以清除干扰及不必要的信息,提高图像质量以便于提取有用信息。该检测系统中,图像的预处理包含中值滤波、二值化和膨胀[2]3个过程:首先,使用3×3的中值滤波窗口,将图像中心点的灰度值用窗口内各点灰度的平均值代替;然后,使用二值化,即通过Otsu法设定阈值,将像素范围为0~255的灰度像素转换为灰度值为0和255的点;最后,使用5×5的窗口进行膨胀操作。预处理前后的图像如图5所示,从图中可以看出预处理后的图像更加清晰,图像特征更加明显。

图5 预处理前后的轴承图像Fig.5 Bearing images before and after preprocessing

3.1.2 图像特征提取和分析

对图像进行预处理后,需要提取图像的形态特征。首先,进行轴承中心圆检测,确定其圆心和半径,可以据此确定轴承型号以及轴承的铆钉、内侧空隙和外侧空隙的位置;然后,将图像中连通域(二值图像中相连通的白色像素所组成的区域)进行标定,将无效连通域滤除,保留有效连通域,并提取连通域的特征;最后,根据图像有效连通域的特征、轴承的型号信息和中心圆信息进行图像分析。

3.1.2.1 中心圆的检测

二值图像中检测圆的经典算法是霍夫变换,圆形霍夫变换的算法[3]如下:

使用极坐标的方法,将圆上的点表示为

(1)

式中:(x0,y0)为圆心坐标;ρ为半径;θ为坐标点的极角。

对于圆边缘上的每一个点,均可用上述极坐标表示,所以对于二值图像而言,遍历图像上的像素点、圆半径并旋转360°所得的中心点坐标累积,圆心处的累计值最强。因而采用如下算法:1)输入图像像素,根据旋转角变换求出中心点坐标,并对各中心点进行强度累加;2)寻找强度最大的点,即为圆心点。

将霍夫变换应用在经过预处理的轴承二值化图像上,并设定半径的范围和步长,找到轴承图像中对应半径范围内的所有圆,在所有圆中,中心圆的圆心到图片中心点距离最近,将其筛选出来。计算各圆心到图片中心点的距离,即

(2)

式中:(xi,yi)为第i个圆的圆心坐标;w为图像宽度;h为图像高度。比较各个距离值,取最小距离并将对应的圆作为轴承的中心圆,即

dmin=min(d1,d2,d3,…,dn)。

(3)

某次检测中通过霍夫变换检测出的圆心坐标见表1(表中数值单位为像素),由表可知,对应的d4最小,因而选定第4个圆为轴承的中心圆。

表1 检测所得圆信息Tab.1 Information of detected circles

3.1.2.2 连通域的标定、筛选与特征提取

在图像中,只有轴承内圈与外圈之间的空隙以及铆钉缺失形成的孔是有效信息,其他均为无效信息,为减少运算量,提高运算效率,需要将无效信息剔除,根据有效信息分析缺陷是否存在并计算转动角。

将亮度为255的像素区域经过连通域标记算法标定[4-5],得到多个4连通的连通域,代表轴承内圈与外圈之间的空隙以及铆钉缺失形成的孔的连通域面积远小于中心圆连通域以及背景连通域的面积,通过设置面积阈值可将中心圆连通域和背景连通域滤除。除了计算连通域的面积之外,为获取空隙、铆钉孔的位置和形态特征,还需计算连通域的质心位置和最小外接矩形的长宽比。

连通域的面积和质心的计算可以通过计算几何矩完成。对一幅2D的连续图像,f(x,y)>0,几何矩Mpq可表示为

(4)

式中:p,q为非负整数;D为所计算的区域。而对于离散化的数字图像,上式转化为

Mpq=∑∑xpyqf(x,y)dxdy;(x,y)∈D。

(5)

通过几何矩计算面积S、质心的X坐标和Y坐标,即

(6)

本系统中,最小外接矩形是指最小面积外接矩形,一般是先使用格雷厄姆法求解目标图像的凸壳,再使用旋转或投影的方式求取最小面积矩形[6],对于本系统的轴承图像而言,空隙和铆钉孔均以轴承中心圆圆心为圆心,其最小外接矩形长边与质点到中心圆圆心的连线方向垂直,所以可以通过连通域的质心和中心圆圆心确定主轴,进行图像的坐标转换,对应的转移关系为

x′=xcosθ+ysinθ-X,

(7)

y′=-xsinθ+ycosθ-Y,

(8)

(9)

(10)

(11)

式中:(x0,y0)为中心圆圆心坐标;θ为质心到中心圆圆心的直线与平面坐标正方向的夹角;H为质心到中心圆圆心的距离。

连通域中的坐标经过转换后,分别记录最大和最小的x′,y′,则连通域的长宽比K为

(12)

3.1.2.3 缺钉缺球检测

在如图6所示的轴承图片中,对于缺球空隙所在的连通域,其最小外接矩形的长宽比大于没有缺球的空隙所在的连通域,比如图中左侧异常空隙的长宽比约为6.1∶1,右侧正常空隙的长宽比约为4.1∶1,因此设定长宽比阈值,将异常长宽比的矩形筛出,然后计算其质心到中心圆点的距离H,判断该连通域是否位于轴承内圈或外圈上,如果确定是位于内圈或外圈,则说明存在缺球缺陷,将轴承自动分选出去。

图6 空隙连通域的正常长宽比与异常长宽比Fig.6 Normal and abnormal length-width ratio of connected domain of gap

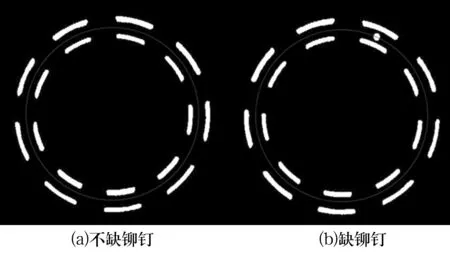

对于确定型号的轴承,所有铆钉中心位置构成的圆即节圆,其直径尺寸是确定的。轴承不缺失铆钉时,在节圆圆弧上像素亮度均为0,如图7a所示;如果铆钉缺失,在节圆上存在亮度为255的像素,如图7b所示,查看该像素所在连通域的等效矩形的长宽比,若为1∶1,则确定为铆钉缺失,将轴承自动分选出去。

图7 铆钉检测Fig.7 Rivet detection

3.1.2.4 转动角度计算

经过缺钉缺球检测之后,对于无缺陷的轴承进行转动角计算。轴承注脂时应尽量减小注脂头的转动角度,从而减少注脂工序花费的时间,提高效率。为计算注脂头的最小转动角度,需计算注脂头转动位置与注脂头初始位置之间的角度差α,如图8所示。

图8 注脂头转动位置Fig.8 Rotational position for grease injection head

已知各连通域的质心坐标(xi,yi),θi为质心到中心圆圆心的直线与平面坐标正方向的夹角。当sinθi>0时,结合(9)~(11)式可得

(13)

则转动角度为

(14)

3.2 下位机程序

下位机指单片机,通过串行通信将单片机与计算机连接。下位机的程序工作流程如图9所示。

图9 下位机程序工作流程Fig.9 Work flow chart of lower computer program

按动开始检测按钮,系统测定轴承类型后,在轴承还未到达检测工位时,单片机不间断地向计算机发送等待检测串口信号;轴承到达检测位置中断触发,单片机通过串口发出检测信号,提醒计

算机开始进行检测。检测结束后,计算机将不存在缺钉、缺球的轴承注脂头的转动角度信息通过串行通信传递给单片机,单片机通过解析串口中的信息获取注脂头需转动的角度和方向。最后单片机通过改变输入电动机驱动芯片的信号脉冲数控制注脂头的转动。

4 软件界面

系统软件的轴承型号采集界面及轴承检测界面如图10所示。从图中可以看出,该轴承不存在缺钉、缺球问题,注脂头的转动角度为3.1°。

图10 系统界面Fig.10 System Interface

5 结束语

使用本系统对600套轴承进行检测,其中300套为缺钉、缺球轴承,300套为正常轴承。试验结果表明:系统将300套缺钉、缺球轴承与正常轴承分拣开来,没有出现漏判、误判,正确率为100%;对于正常轴承,注脂头转动角度检测误差在±0.68°范围内,标准差为0.35。

在计算机图像处理的基础上,采用虚拟仪器和单片机研发了轴承缺钉、缺球和注脂头转动角度检测的控制系统,实现了在一个工位同时对缺钉缺球和注脂机转动角度的自动检测计算,从轴承到达检测工位到电动机转动完毕所需时间约为0.8 s,工作效率显著提高。实践表明,该系统运行稳定、高效、准确,能够满足工业生产中对轴承装配检测和注脂的要求。