沟道磨床砂轮修整装置的改进

2018-07-25张旭李宾钞仲凯马小梅焦叶凡

张旭,李宾,钞仲凯,马小梅,焦叶凡

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.北京控制工程研究所,北京 100190)

精密机床主轴对成组使用的角接触球轴承要求越来越细化,轴承成组使用时要求各轴承接触角的相互差应符合规定。使各个轴承在轴向和径向载荷的作用下受力比较均匀,避免载荷向其中一套轴承集中,否则将使该套轴承在较大载荷作用下提前损坏,导致整组轴承失效。

对于角接触球轴承而言,精确控制轴承的接触角及保证成组轴承接触角的相互差一直是装配技术的难点。

理论上,当控制轴承的径向游隙在其规定的公差范围内,即可保证轴承的接触角合格。但对76/××ACTN3/HVP2DF成组轴承进行组配时发现,仅控制径向游隙值时,轴承的接触角常出现较大的偏差,2套轴承接触角的相互差值较大,不能满足产品图纸的设计要求,合套率偏低。由于选择的轴承内外圈沟道直径及钢球直径所控制的径向游隙为定值,则应考虑轴承沟道曲率半径对接触角的影响。

1 沟道曲率半径公差对接触角的影响

角接触球轴承产品设计中径向游隙G′r为

G′r=De-di-2Dw,

(1)

式中:De,di,Dw分别为外圈沟道、内圈沟道和钢球的直径。

轴承零件分组时,配套径向游隙Gr为

Gr=ΔDe-Δdi-2ΔDw+G′r,

(2)

式中:△De,△di,△Dw分别为外圈沟道、内圈沟道和钢球公称直径偏差。

角接触球轴承的配套径向游隙与公称接触角α的关系式为

cosα=1-Gr/[2(Re+Ri-Dw)],

(3)

式中:Re,Ri分别为外、内圈沟道曲率半径。

由(1)~(3)式可知:在径向游隙一定时,轴承套圈沟道曲率半径尺寸公差和钢球直径偏差将直接影响接触角的大小[1]。由于轴承合套所选配钢球的分选精度为1 μm,且钢球尺寸确定,而内、外圈沟道曲率半径公差一般为0~+0.03 mm,对接触角的影响较大。由(3)式可知,为保证角接触球轴承的接触角及成组轴承接触角的相互差,应对套圈沟道曲率半径进行控制[2]。

利用表面形貌轮廓仪XM-2000对合套率较低的76/××ACTN3/HVP2DF轴承沟道曲率半径进行检测,发现轴承内、外圈沟道曲率半径的尺寸稳定性较差,散差较大,是影响接触角偏差的主要因素。

对于76/××ACTN3/HVP2DF轴承而言,其产品设计要求接触角为24°~27°,成对轴承接触角测量值相互差不大于0.5°。当轴承合套时,假定以径向游隙为45 μm来配套76/××ACTN3/HVP2DF轴承,其中钢球尺寸为φ3.5 mm,内圈沟道曲率半径为1.86 mm时,外圈沟道曲率半径与接触角计算值的对应关系见表1。

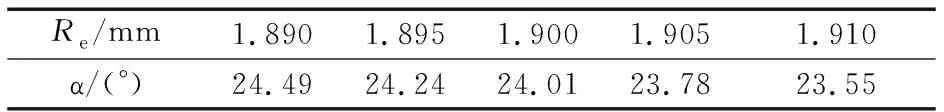

表1 不同外圈沟道曲率半径下轴承的接触角Tab.1 Contact angle of bearing with different outer ring raceway curvature radius

由表1可知,当外圈沟道曲率半径小于1.90 mm时,接触角相互差不大于0.5°,可满足配套轴承接触角的要求;而外圈沟道曲率半径为1.90~1.91 mm时,其接触角不满足产品设计要求,需重新选择内圈沟道和钢球的尺寸来改变轴承配套的游隙值以保证满足接触角的要求,这将增加装配过程的工作量。故应考虑通过控制轴承沟道曲率半径的公差来提高成组轴承的合套率。

2 沟道曲率调整装置的改进

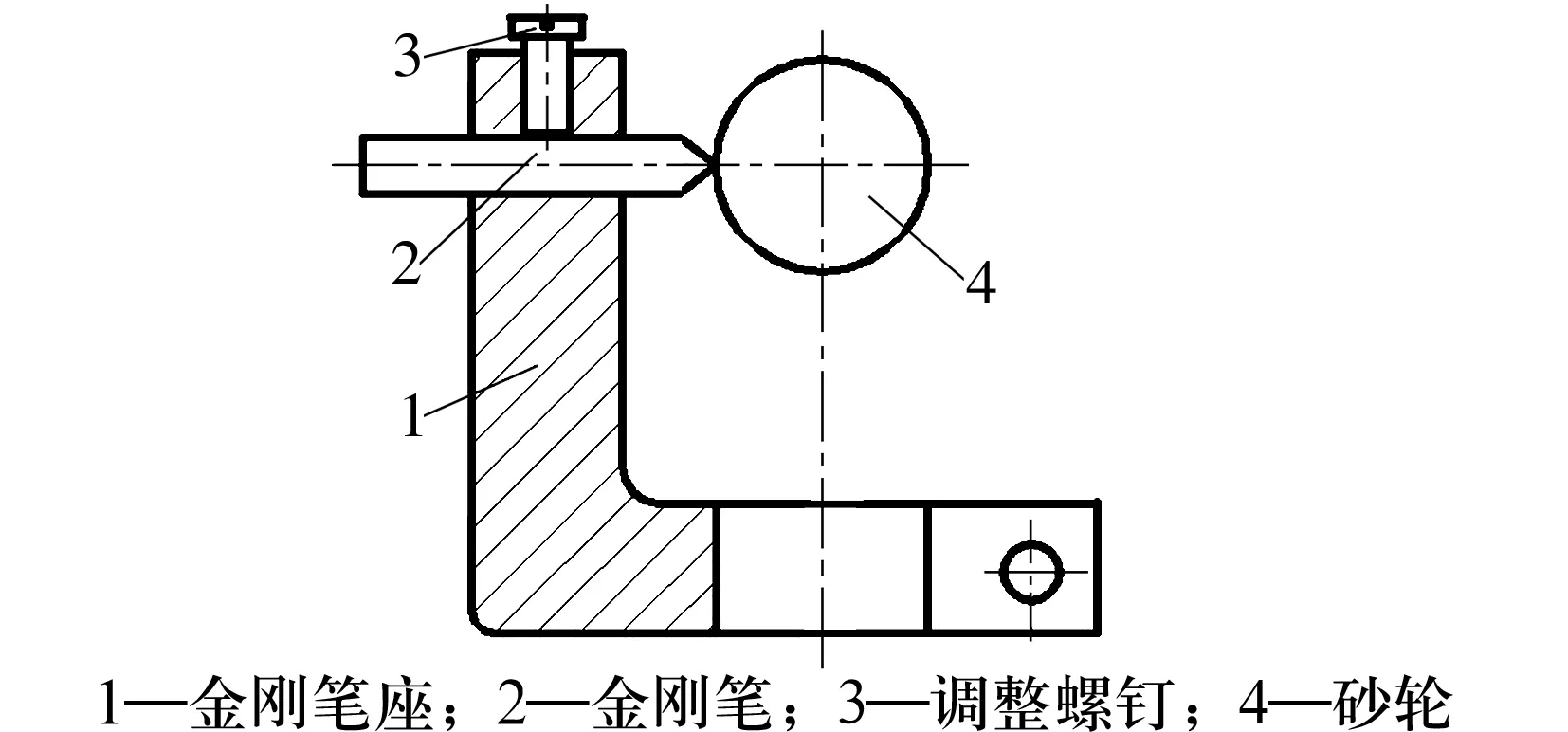

半自动沟道磨削机床3MB 143 通过调整螺钉来调整和定位金刚笔的位置以修整砂轮,如图1所示。修整砂轮的曲率半径是利用调整螺钉调整金刚笔的进退来保证的。砂轮修整成形后,用铁片磨出相应形状,用投影仪和沟道曲率半径比对样板检查砂轮曲率半径的大小,通常需多次调整才能使被修整的砂轮表面达到要求的曲率半径值,然后进行轴承沟道磨削。当砂轮曲率半径发生变化时,需重新调整金刚笔的位置进行修整。由于金刚笔的位置无调整基准,需多次反复调整,此结构调整金刚笔位置的效率低。因此,需要设计一种金刚笔调整装置,可方便准确调整金刚笔位置,保证其稳定性,提高角接触球轴承的合套率[3-4]。

图1 沟道曲率调整装置示意图Fig.1 Diagram of dressing device for raceway curvature

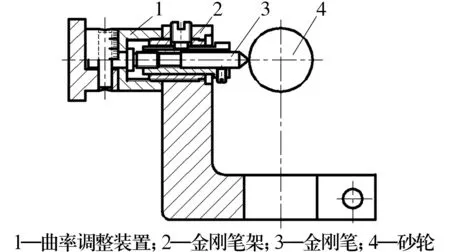

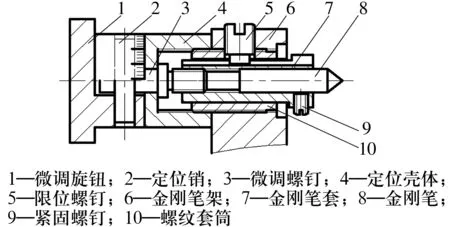

改进设计的砂轮修整装置如图2所示,其中的关键部分为曲率调整装置,放大图如图3所示。曲率调整装置的装配要求为:通过定位销的过渡配合将微调旋钮和微调螺钉连接,微调螺钉与金刚笔套、金刚笔套与螺纹套筒、螺纹套筒与金刚笔架、螺纹套筒与定位壳体均为螺纹连接。锥形限位螺钉通过螺纹套筒上的通孔插入金刚笔套开设的平槽中,限制金刚笔套、金刚笔周向旋转。紧固螺钉锁紧金刚笔,以避免轴向窜动。

图2 沟道曲率调整装置改进设计示意图Fig.2 Diagram of improved design for dressing device of raceway curvature

图3 沟道曲率调整装置放大图Fig.3 Enlarged diagram of dressing device for raceway curvature

曲率调整装置的调整方法为:当向左旋转微调旋钮时,通过定位销的作用使金刚笔套旋转,但由于锥形螺钉的限位,金刚笔套及金刚笔沿直线方向前行进给,进而调整金刚笔的位移。同样,向右旋转微调旋钮可实现金刚笔的后退。将微调旋钮沿周向360°均分100小格,假定微调螺钉的螺距为0.5 mm,则微调旋转一定格数,可保证修整砂轮的曲率半径精确值,并严格控制沟道曲率半径值的偏差。

该调整装置使砂轮曲率半径的修整简单方便,以首次调整沟道曲率半径的数值作为调整基准,通过刻度尺调整测量金刚笔的位置,避免反复调整沟道曲率半径,保证沟道曲率半径值的精确可靠,具有较小的尺寸公差[5]。该装置稳定性好,在轴承套圈沟道加工过程中具有较好的应用效果。

3 生产验证

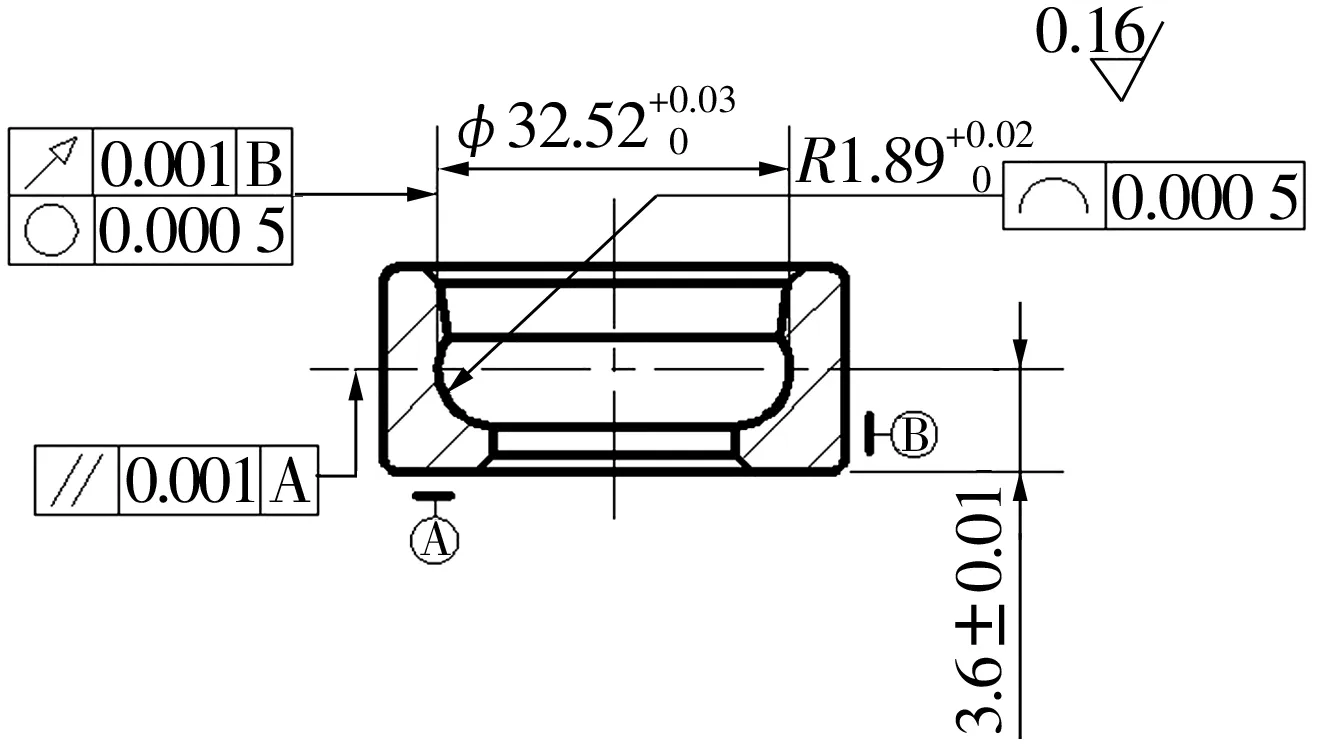

实际生产中,利用半自动沟道磨削机床3MB143对76/××ACTN3/HVP2DF轴承外圈沟道进行精磨加工,砂轮型号为1-12×4×8WA7V-35,精磨沟工序简图如图4所示,其加工参数见表2。通过改进的沟道曲率调整装置对砂轮的曲率半径值进行精确修整,考虑实际生产能力,可将轴承沟道曲率半径偏差由0~+0.03 mm减至0~+0.02 mm。

图4 精磨沟工序简图Fig.4 Diagram of precision grinding process

表2 精磨沟工序加工参数Tab.2 Processing parameters for precision grinding process of groove

沟道磨削过程中要随机抽测轴承沟道的质量,包括沟道曲率半径的大小。若发现沟道曲率半径有±0.01 mm的变化,需及时进行调整,可将90%以上沟道曲率半径偏差控制在0.01 mm范围之内。

针对精磨沟加工工序,系统抽样检测表明,沟道曲率调整装置的改进可有效控制沟道曲率半径的公差,保证其尺寸的统一性,从而控制轴承的接触角及成组轴承接触角的相互差。

对某批76/××ACTN3/HVP2DF轴承再次组配时发现,当径向游隙一定时,通过严格控制内、外圈沟道曲率半径的尺寸偏差,可将角接触球轴承的合套合格率由60%左右提升至85%以上。

4 结束语

当径向游隙一定时,沟曲率半径偏差引起接触角超差影响了成组轴承的合套率;通过改进磨床沟道曲率调整装置,提高沟曲率控制精度,从而提高了合套率。