100%低地板有轨电车停车瞬间出现的侧滚振动问题研究

2018-07-24王文华陆海英

王文华 陆海英 吴 茁

(中车长春轨道客车股份有限公司国家轨道工程研究中心,130062,长春//第一作者,高级工程师)

就100%低地板有轨电车技术的发展历程而言,实现车体地板面100%降低和贯通,主要有两种思路:一种是取消传统车轴的独立轮转向架方式;另一种是减小车轮直径的传统刚性轮对转向架方式。但是采用传统刚性轮对转向架方式实现地板100%降低的车辆,在我国某城市的车辆运用中,在车辆停车瞬间出现了侧滚振动现象。该现象在澳大利亚某城市的车辆运用中亦出现过,严重影响到旅客乘坐的舒适性,因此有必要对其进行深入研究。

1 侧滚振动

本文研究的车辆为典型轮对式5模块100%低地板有轨电车。该列车由2个动车模块、2个浮车模块和1个拖车模块构成。在车辆制动驻停瞬间,整车开始出现侧滚振动:整车振动方向一致,头车动车模块较为明显,一般振动2~5次后静止。

2 侧滚振动原因分析

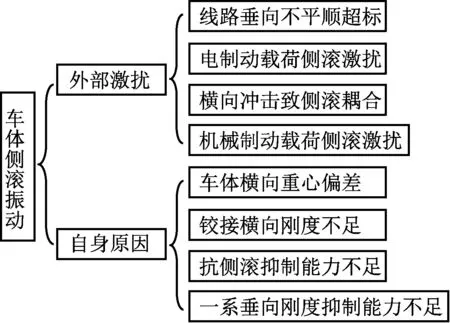

整车在停车瞬间出现的侧滚振动并不属于车辆在运行状态下的动力学范畴。针对侧滚振动的影响因素,某些因素在整车运行中并不起作用,而在停车瞬间才表现出来,如停车制动、低速电制动等因素。本文列出了8种可能导致车辆侧滚振动的影响因素(见图1),并根据驻车侧滚振动表现逐一进行了分析。

图1 导致车辆侧滚振动的可能影响因素

2.1 基于现象排除非影响因素

(1)线路垂向不平顺超标。当线路垂向不平顺超标时,车辆会在固定区段出现来自轮轨的侧滚激扰现象。该现象与停车位置、车辆停车前运行区段以及运行速度无关,因此可排除线路激扰因素。

(2)电制动载荷侧滚激扰。按照车辆制动控制逻辑,电制动在车辆降低到一定速度时便开始衰减退出,同时调用机械制动,且车辆停车瞬间电制动就已消失。两者在执行时间和控制逻辑上并无对应关系,对停车阶段侧滚振动亦无影响。从另一角度而言,车辆在电制动初始阶段,也没有发生侧滚振动,所以基本可以排除电制动所施加的载荷对车辆的影响。

(3)横向冲击致侧滚耦合。车辆的侧滚和横移属于耦合振动,如果在车辆停车瞬间出现横向振动激扰,同样亦会产生侧滚(滚摆)。但是从车辆的整个传力路径,包括对轮轨间隙和横向止档间隙的检查中,并没有发现引起横向振动的输入。因此车辆停车瞬间的横向冲击原因亦可排除。

(4)铰接横向刚度不足。当车辆停车瞬间出现侧滚振动时,铰接横向刚度可将车辆的5个模块形成一个整体,且5个模块振动方向一致。

(5)车体横向重心偏差。整车设备布置包括超级电容、空调、内装、钢结构及相关附属件等,这些设备基本对称布置。理论上讲,车体横向重心偏差在可控范围内,其并非是造成车辆侧滚振动的影响因素。

2.2 仿真分析

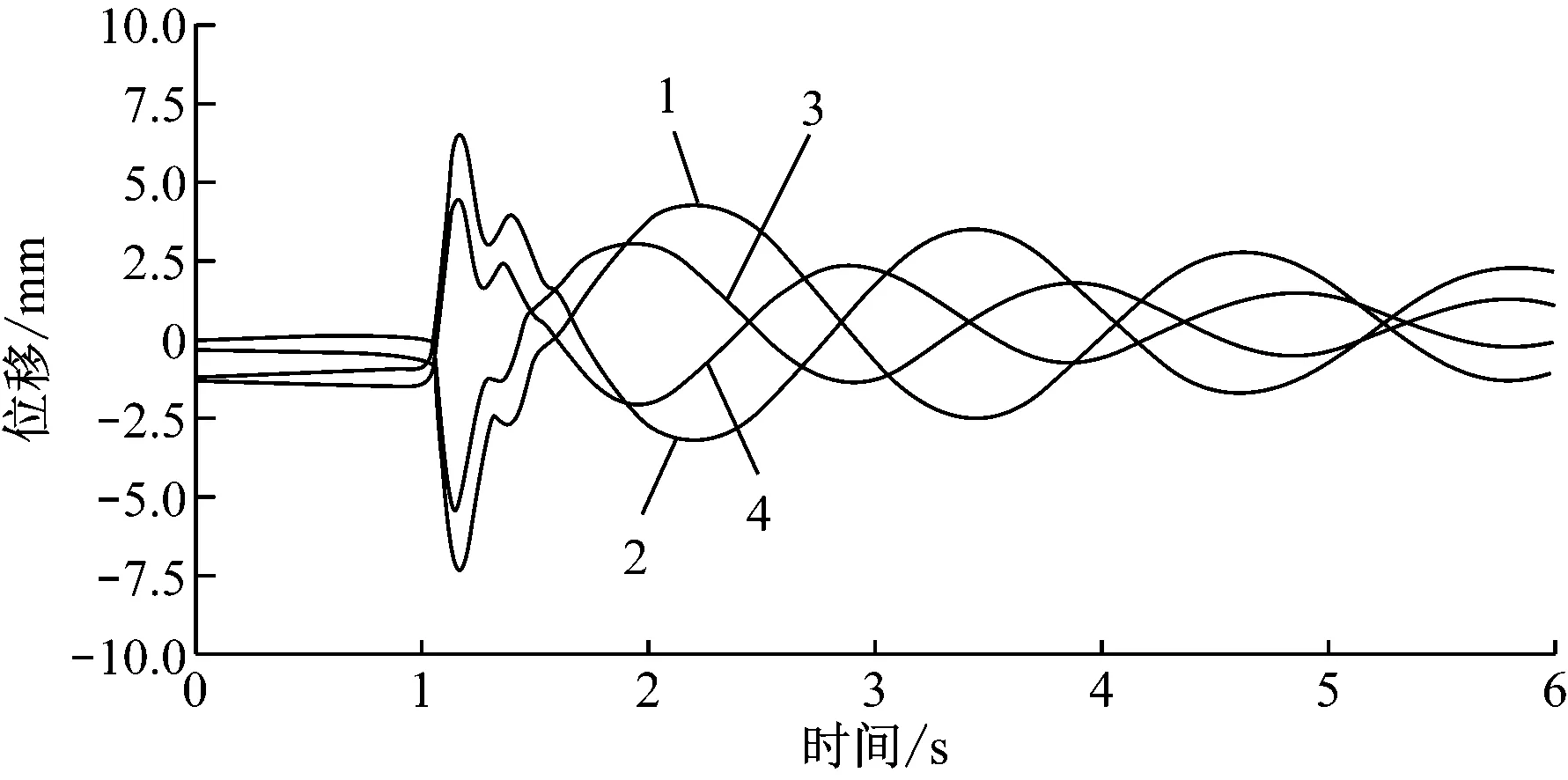

2.2.1 转向架一系垂向刚度的影响

将既有车辆转向架一系垂向刚度由原先的每轴箱1.8 MN/m提高至3 MN/m时,车体二系垂向位移仿真结果如图2所示。由图2可知,车体参数改变后,二系垂向位移下降约40%左右,其对抑制车体的振动有一定效果。但随着一系垂向刚度的增加,一系悬挂对轮轨振动的衰减能力和脱轨安全性势必降低。由于改变一系垂向刚度并没有从根本上抑制车辆振动问题,因此不能单纯将增大一系垂向刚度作为其解决方案。

注:1和2分别代表原参数下转向架上方车体地板右侧和左侧1 m处车体二系垂向位移曲线,3和4分别代表参数改变后转向架上方车体地板右侧和左侧1m处二系垂向位移曲线

图2 转向架一系垂向刚度改变前后车体二系垂向位移结果对比图

2.2.2 转向架二系垂向刚度的影响

将既有车辆转向架二系垂向刚度由原先的0.6 kN/mm降低至0.28 kN/mm时,车体二系垂向位移仿真结果如图3所示。由图3可知,车体在停车瞬间,其振动程度略有改善,但由二系垂向刚度减小而导致了空重车地板面垂向位移增加以及底架与车轴之间的安全间隙减小,故该因素亦不宜采用。

注:图中1,2,3,4的释义同图1

图3 转向架二系垂向刚度改变前后车体二系垂向位移结果对比图

2.2.3 转向架二系垂向阻尼的影响

将既有车辆转向架二系垂向阻尼由原先的30 kNs/m提高至60 kNs/m时,车体二系垂向位移结果如图4所示。由图4可知,即使将二系垂向阻尼提高一倍,停车瞬间车辆出现的侧滚振动问题仍旧没有改善。

注:图中1,2,3,4的释义同图1

图4 转向架二系垂向阻尼改变前后车体二系垂向位移结果对比图

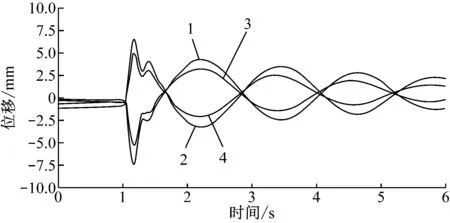

2.2.4 抗侧滚扭杆刚度的影响

将抗侧滚扭杆刚度由原先的0.4 MNm/rad增加至1.2 MNm/rad时,车体二系垂向位移仿真结果如图5所示。由图5可知,二系抗侧滚扭杆刚度增加后,并不能解决停车振动问题,但从抗侧滚扭杆的功能性而言,仍需增加抗侧滚扭杆刚度试验。

2.2.5 制动力施加级位的影响

基础制动的控制逻辑如图6所示。其中机械夹钳的制动过程分为三个级别,三级制动即为停车瞬间的保持制动(驻车制动)。仿真分析对比了仅施加一级制动和二级制动时的二系垂向位移结果(见图7~8)。

注:图中1,2,3,4的释义同图1

图5 抗侧滚扭杆刚度改变前后车体二系垂向位移结果对比图

注:t代表时间,F代表制动力

图6 制动控制逻辑示意图

由图7~8可知,采用二级制动时,二系垂向位移最大可以降低约40%,而采用一级制动最大可以降低约70%。由此可见,两种制动方式对减缓车体振动现象效果均较明显。

注:图中1,2,3,4的释义同图1

图7 施加一级制动时的二系垂向位移比较图

2.3 试验研究

2.3.1 增加抗侧滚扭杆刚度试验

为验证抗侧滚扭杆增大扭转刚度后的抑制车体振动效果,设计了刚度为1.2 MNm/rad的抗侧滚扭杆(该参数为原车辆参数的3倍)装车试验,试验结果如图9所示。图9中,1、2分别代表转向架上方车体地板右侧和左侧二系垂向位移。

注:图中1,2,3,4的释义同图1

图8 施加二级制动时的二系垂向位移比较图

注:图中1,2,3,4的释义同图1

图9 增加抗侧滚扭杆刚度试验下的二系垂向位移图

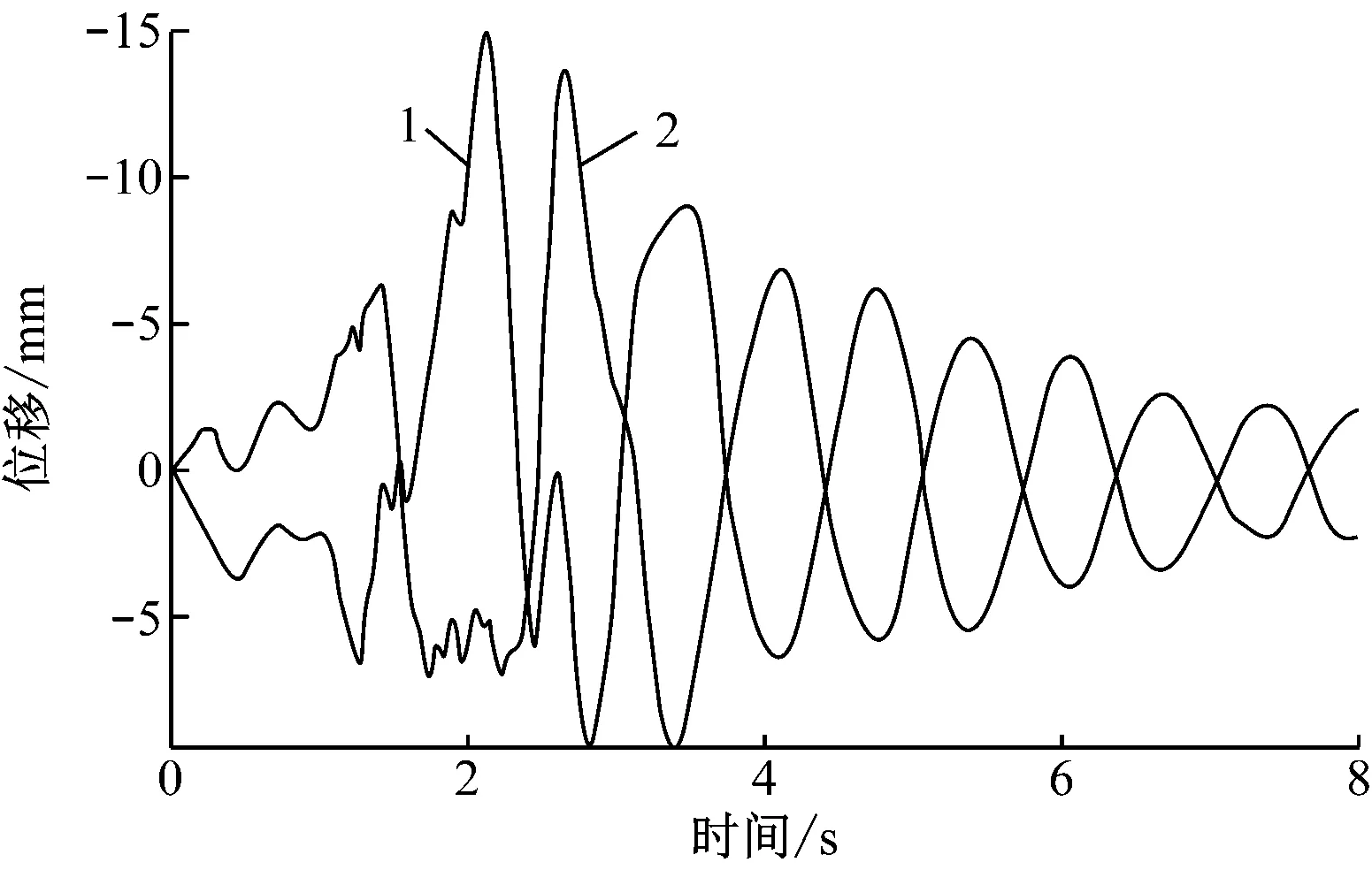

2.3.2 机械制动载荷侧滚激扰测试

通过对转向架基础制动系统结构分析发现,动力转向架在制动过程,由于制动夹钳位于转向架对角布置,在施加停车制动瞬间,制动夹钳两侧受力均为竖向且方向相反,从而形成侧滚力矩激扰。而拖车转向架制动夹钳为左右对称布置,因此不存在此问题。

在停车瞬间,对构架两侧测滚激扰和车体振动响应进行了测试,测试结果如图10所示。在停车制动瞬间,制动夹钳给构架一个侧滚冲击,然后通过二系传递给车体,随后构架静止,而车体继续发生测滚振动,由此可见,试验研究和仿真分析结论一致。

2.3.3 不同制动载荷工况试验

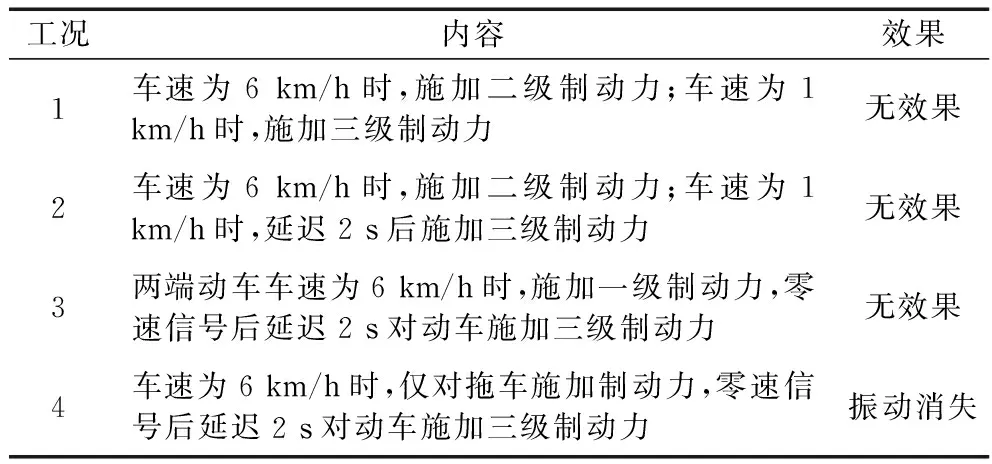

根据上述仿真分析及机械制动载荷侧滚激扰测试结论,针对制动方案拟定了4种不同制动工况,如表1所示,其中工况4效果明显。

3 解决方案的制定及试验效果

根据仿真分析与不同制动试验工况测试结果可知,减小机械制动载荷侧滚激扰是解决停车瞬间车体侧滚振动问题的关键。实际上,该问题是电制动与机械制动能力相互平衡的问题,当电制动退出时,为减小制动侧滚振动激扰,拟采用如下解决方案:

a) 构架两侧制动激扰

b) 车体振动响应

工况内容效果1车速为6 km/h时,施加二级制动力;车速为1 km/h时,施加三级制动力无效果2车速为6 km/h时,施加二级制动力;车速为1 km/h时,延迟2 s后施加三级制动力无效果3两端动车车速为6 km/h时,施加一级制动力,零速信号后延迟2 s对动车施加三级制动力无效果4车速为6 km/h时,仅对拖车施加制动力,零速信号后延迟2 s对动车施加三级制动力振动消失

(1) 在激活端动车电制动退出时,不对激活端施加各等级制动;

(2) 当车辆停稳延时2 s后施加保持制动,此时非激活端动车和拖车的停车制动在电制动退出时生效,以保持整车减度和制动安全距离。

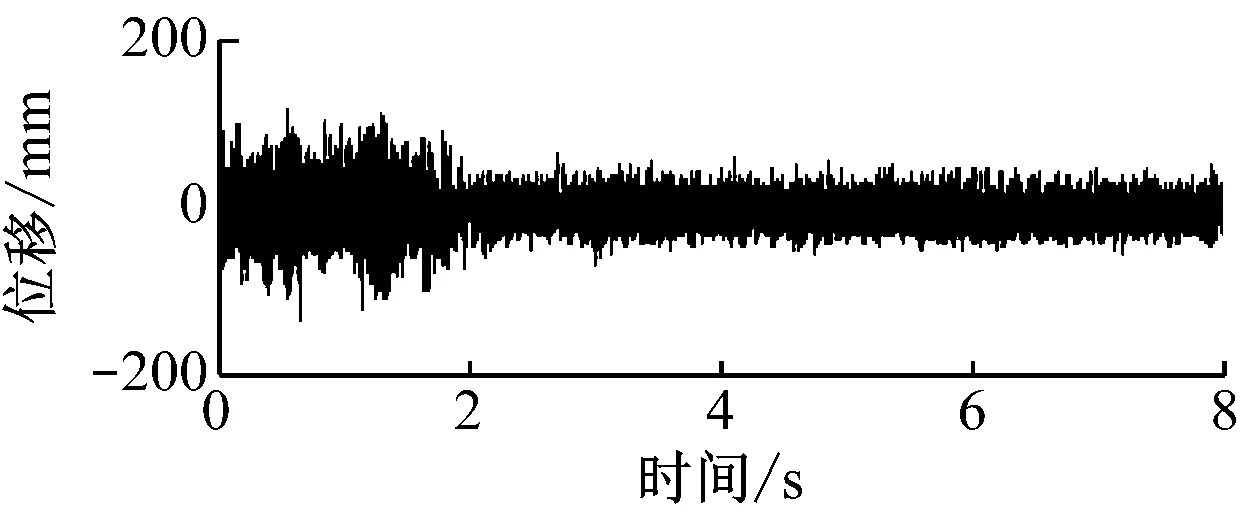

对上述制定的制动控制解决方案进行测试,结果如图11所示。由图11可知,停车制动时,构架两侧制动激扰以及构架对车体的侧滚激扰已消失,停车时车体仅出现并不能被人感知的小幅浮沉振动,侧滚振动完全消失。

a) 构架两侧制动激扰

b) 车体振动响应

4 结论

(1) 经过一系列的悬挂参数试验表明,由机械制动引起的停车振动问题与常规动力学问题不同,其是自下而上的侧滚激扰。仿真分析证明,通过改变一系/二系垂向刚度、二系垂向阻尼以及抗侧滚扭杆刚度等参数,基本对抑制停车侧滚振动不起作用。

(2) 减小停车瞬间的机械制动力输入是解决车体出现侧滚振动问题的关键,实际上该问题也是整车电制动与机械制动能力相互平衡的问题。提高电制动能力进而降低机械制动激扰,也能间接起到缓解车辆驻停时引起的车体侧滚振动现象。

(3) 转向架一系垂向刚度虽能在一定程度上抑制机械制动的垂向激扰,但增大后的一系垂向刚度对轮轨振动的衰减能力势必造成影响,因此应对此措施仔细评估并慎重采用。