一种轴装制动盘连接结构的设计

2018-07-24方明刚张海锋杜利清王常川

方明刚 张海锋 杜利清 王常川 张 宁

(中车戚墅堰机车车辆工艺研究所有限公司,213011,常州//第一作者,工程师)

制动盘作为轨道交通车辆基础制动装置的重要组成部分,在空气制动过程中需要克服制动夹钳作用而产生的制动扭矩。制动盘按照其安装的位置分为轴装式及轮装式。目前轴装制动盘设计中,盘体与盘毂之间均通过螺栓实现连接。如基础制动装置供应商Knorr在我国高速动车组及各类型城轨车辆上运用的轴装制动盘即通过螺栓连接,且一般未设计其他传力件。制动时,施加于盘体上的制动扭矩全部由螺栓连接承担并传递至盘毂上。一旦螺栓连接失效,螺栓即承受剪切力作用,导致制动盘工作工况恶劣,影响行车安全。因此,设计可靠的连接结构,对于保证制动盘的安全使用具有重要意义。

本文根据某动车组车辆技术要求及接口,基于制动盘工作原理设计了一种轴装制动盘的连接结构,同时通过对螺栓工作载荷的分析进行了连接设计及校核,并通过振动冲击试验及1∶1制动台架试验验证了连接结构可满足车辆的使用要求。

1 轴装制动盘的连接结构设计

某动车组拖车采用轴装盘形制动,盘体与盘毂之间通过9组M14的螺栓、螺母紧密连接,制动扭矩通过螺栓连接产生的静摩擦力克服。为保证螺栓连接的可靠性,同时避免螺栓连接失效后螺栓直接承受剪切力,设计了一种具有螺栓保护作用的定位及传力结构,如图1所示。由图1可知,该结构在盘体与盘毂连接爪之间设计了3只均布的滑块。滑块一端为圆柱结构,其安装于盘毂连接爪上的螺栓孔内;另一端为平键型结构,其安装于盘体连接爪上的键槽内。

a) 平面图b) A-A剖面图

图1 设计的滑块连接结构

滑块连接结构在组装时,滑块与盘体上的键槽及盘毂上的台阶孔同时配合,可实现盘体与盘毂之间的周向定位安装。当螺栓连接失效时,盘体在闸片的作用力下发生周向偏转,其上键槽与滑块贴合,从而将制动力通过滑块传递至盘毂。连接结构尺寸设计保证滑块与盘体及盘毂之间的配合尺寸小于螺栓孔与螺栓杆部之间的间隙,从而在连接失效、滑块发生作用时,螺栓杆部不与螺栓孔接触,制动力不传递至螺栓,保证螺栓连接不受剪切力作用。

2 螺栓连接工作载荷

2.1 温度载荷

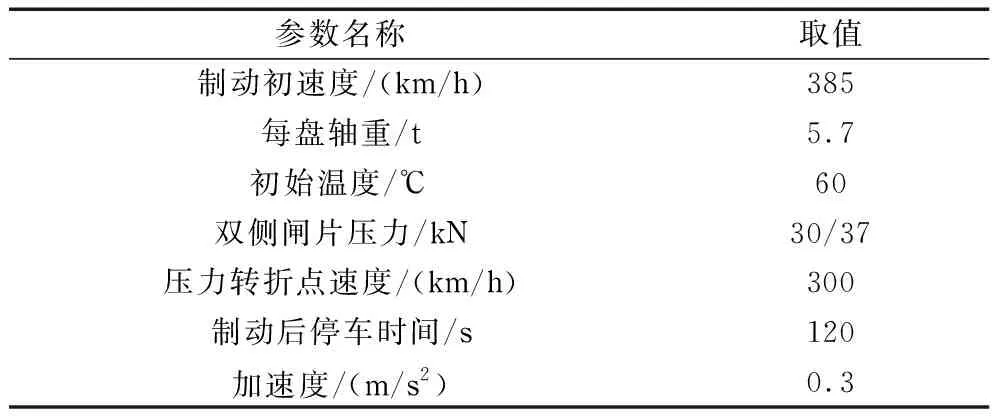

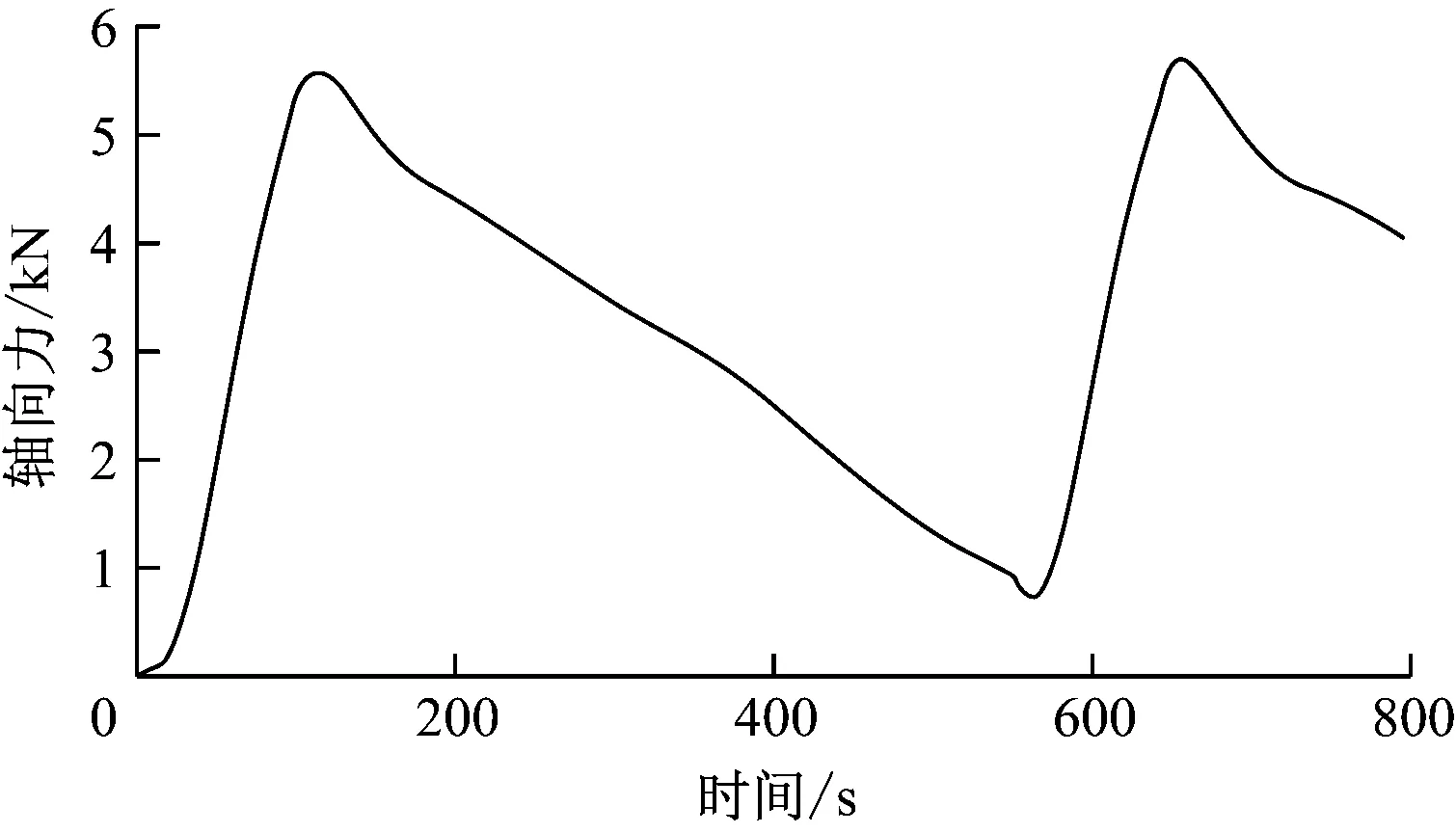

在车辆制动过程中,由其产生的巨大的动能转化为热能传递至盘体,进而通过热传导的方式施加于螺栓,从而对螺栓产生轴向拉伸作用。本文分析了在平直道条件下,某动车组采用纯空气制动方式实施两次紧急制动下螺栓的受力状况。相关计算参数如表1所示。

表1 制动工况计算参数

经热机械耦合仿真可得到制动盘各零件温度状况,图2为螺栓温度达到最高值时的温度云图。由图2可知,螺栓温度最高部位位于其与盘体配合处。

图2 螺栓温度达到最高值时的温度云图

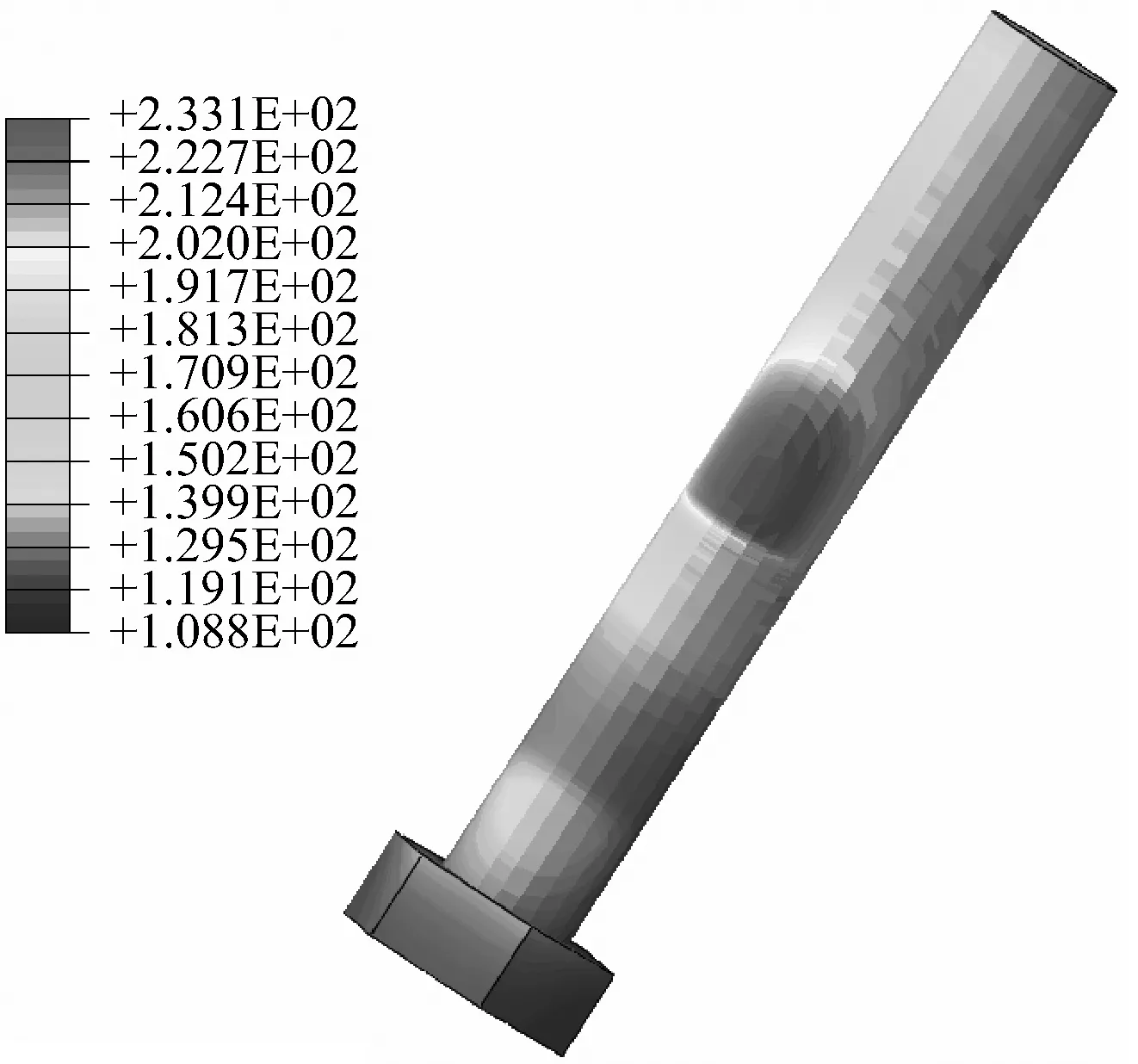

提取温度最高部位的温度载荷,得到螺栓轴向力时间历程曲线,如图3所示。由图3可知,在车辆的两次制动过程中,由温度载荷引起的螺栓最大轴向力出现在车辆第二次紧急制动过程中,其最大轴向力F21=5.68 kN。

图3 螺栓轴向力时间历程曲线

2.2 制动扭矩

根据制动夹钳及闸片设计,制动盘双侧最大闸片压力F1=37 kN,摩擦半径Rm=251 mm,闸片与盘面间的摩擦系数μ1=0.5,由此得到制动盘应承受的最大制动扭矩Tz=μ1F1Rm=4 643.5 N·m。

2.3 冲击载荷

由于线路条件、轨道不平整度及轮对多边形等因素的影响,制动盘在车辆运行过程中不可避免地会受到由轮对传递而来的振动冲击载荷。

根据GB/T 21563—2008《轨道交通 机车车辆设备冲击和振动试验》规定的3类要求,按照1 000m/s2的冲击加速度分析轴向、横向及纵向冲击载荷对螺栓连接的影响。

(1) 轴向冲击。盘毂过盈压装在车轴上,其在受到冲击作用时对螺栓连接不构成影响,考虑盘体在隔圈侧对螺栓的横向冲击,仿真得到单个螺栓受到的轴向冲击载荷F22=11.41 kN。

(2) 纵向及垂向冲击。车辆在行驶过程中,盘体在纵向及垂向受到冲击载荷作用,即为使螺栓产生松动趋势的横向载荷,仿真得到盘体对螺栓连接的横向冲击载荷F23=102.7 kN。

3 螺栓连接设计

3.1 扭矩系数

制动盘安装于车辆转向架上,其上紧固件要求暴露于空气中并长期可靠运用,因此制动盘应具有良好的防腐性能。目前紧固件常用的表面处理方式有发黑、磷化、镀锌及达克罗等。由于镀锌工艺允许的工作温度为200 ℃左右,且生产过程易产生氢脆现象[1],不宜应用于制动盘螺栓。

对螺栓在有无涂抹润滑脂条件下,以及在发黑、磷化及达克罗等3种处理方式下的扭矩系数进行了试验,得到不同工况下的扭矩系数。

试验结果表明,涂抹润滑脂后可得到较低且更为稳定的扭矩系数。采用达克罗表面处理方式得到的扭矩系数相对发黑及磷化处理方式总体较低,同时考虑达克罗处理较发黑及磷化处理的耐腐蚀性能更强,因此选用达克罗处理方式,并在紧固时涂抹润滑脂。

3.2 紧固扭矩

根据机械设计手册,采用合金钢螺栓推荐的预紧力为:

F0=0.6RP 0.2As

(1)

式中:

F0——螺栓的预紧力;

RP 0.2——螺栓的规定塑性延伸强度;

As——螺栓危险截面的面积。

进而根据T=kF0d计算得到组装扭矩为110~140 N·m。其中,k为螺栓连接的扭矩系数,d为螺栓公称直径。

3.3 组装工艺

制动盘组装时,若将螺栓一次紧固到位,则可能导致各螺栓连接的相对刚度不一致,从而影响各螺栓拧紧后的预紧力的一致性,以及制动盘受工作载荷后螺栓连接的总拉力。因此应采取可靠的组装工艺保证螺栓紧固的均匀性。同时考虑到制动盘螺栓总体呈中心对称布置,在设计中应采用交叉拧紧工艺。

相关研究表明,螺栓经过2~3次拧紧后,螺纹副表面经过研磨,去除了其上的局部高点,其扭矩系数更趋于稳定,有利于保证轴向力的一致性[3]。而某动车组用螺母为头部嵌料型的锁紧螺母,多次拧紧会破坏其头部的锁紧结构,不宜采用多次拧紧工艺,考虑采用分步紧固工艺。

因此,螺栓进行组装时,首先按照按图1中1、4、7、2、5、8、3、6、9的顺序预拧紧,然后再按照上述顺序依次终紧。

4 设计校核及验证

4.1 连接计算校核

4.1.1 螺栓轴向总拉力

综合上述分析,得到同时考虑制动过程温度载荷及横向冲击载荷作用下螺栓的叠加工作拉力为F2=F21+F22=17.09 kN。考虑制动盘采用全金属碟簧结构垫片,取螺栓连接的相对刚度为0.2,得到螺栓轴向总拉力为F=F0+0.2F2=60.27 kN。

4.1.2 拉伸强度校核

螺栓材料为塑性材料,按照第四强度理论,螺栓连接的许用拉应力为:[σ]=RP 0.2/SP=783.33 MPa。其中,SP为安全系数。

当σca<[σ]时,螺栓连接的轴向拉伸强度满足其使用要求。

4.1.3 扭矩及横向载荷校核

考虑设计的螺栓为普通螺栓组联接,各螺栓在被连接件接合面处产生的摩擦力应能克服制动扭矩及横向载荷的作用。

考虑最大制动扭矩的作用,得到所需最小轴向力为:

(2)

式中:

Tz——最大制动扭矩;

f——接合面件的摩擦系数,取0.2;

z——螺栓数量,取9;

Ks——防滑系数,取1.2;

ri——第i个螺栓的轴向到螺栓组对称中心的距离,取0.148。

考虑F23的作用,得到所需最小轴向力为:

(3)

式中:

j——接合面数量,取2。

叠加考虑制动扭矩及横向载荷的影响,螺栓组应满足最小轴向力Fmin=F2t+F2h的要求[4]。经计算,F>Fmin,即螺栓轴向总拉力产生的摩擦力足够克服制动扭矩及横向载荷的叠加作用。

4.2 试验验证

(1) 振动和冲击试验。依据IEC 61373—2010《铁路应用 机车车辆 冲击和振动试验》规定的3类要求,对振动盘分别进行了功能随机振动、提高随机振动量级的模拟长寿命振动及冲击试验,以及对连接结构在振动冲击试验条件下的紧固情况及可靠性进行了分析。图4为制动盘横向振动和冲击试验照片。制动盘在振动和冲击试验结束后,检查螺栓连接,发现其紧固可靠,无松动、松脱等异常现象。

图4 制动盘横向振动和冲击试验

(2) 制动动力台架试验。采用1∶1制动动力试验台,针对某动车组车辆制动工况,对设计的螺栓连接进行1∶1制动动力试验及疲劳试验,分析其在实际制动工况下的连接情况。试验结束后,检查制动盘紧固件,发现其连接可靠,无松动等异常现象。

5 结论

(1) 根据制动盘的工作原理及轴装制动盘的结构特点,设计开发了一种轴装制动盘连接结构。

(2) 针对某动车组车辆技术要求,分析计算了螺栓连接的工作载荷,并对螺栓连接进行了设计计算及校核,最后通过振动冲击试验及1∶1制动台架试验对连接结构进行了试验验证。

(3) 提出的制动盘连接结构设计开发思路及试验方法可为制动盘及其他车辆制动部件的设计开发及试验验证提供有效的指导和依据。