基于边缘映射的轴承内外径尺寸检测

2018-07-23崔灿景文博闫娜王晓曼

崔灿,景文博,闫娜,王晓曼

(长春理工大学 a.电子信息工程学院;b.光电工程学院,长春 130022)

轴承的内外径尺寸对评估轴承的质量具有重要作用。传统的人工检测方法存在工作效率低、人工成本高、检测精度受主观因素影响大等缺点,在现代化轴承生产线中渐渐被图像法所代替[1]。

文献[2]设计了一种基于两点式测量的轴承内外径检测机,通过启动探头对轴承的内外径进行检测;但每次只能检测1套轴承,检测效率低且检测精度受检测机质量的影响较大,很难应用于现代生产流水线上。文献[3]提出了一种利用多项式插值精确测量轴承边缘点的方法,通过求极点获得边缘点并利用二次多项式插值获得对称点,最后通过扫描轮廓将两点距离最大值作为外径;但该算法鲁棒性差,边缘点的误差对算法影响很大,极大地降低了测量精度。

针对上述方法的不足,通过改进图像法检测轴承内外径的算法,设计一种可变卡尺,对轴承圆形边缘进行映射,对卡尺范围内像素进行图像处理,降低算法的时间复杂度。对获得的边缘点进行最小二乘法稳健拟合,排除误差点,提高检测算法的准确性。

1 算法原理

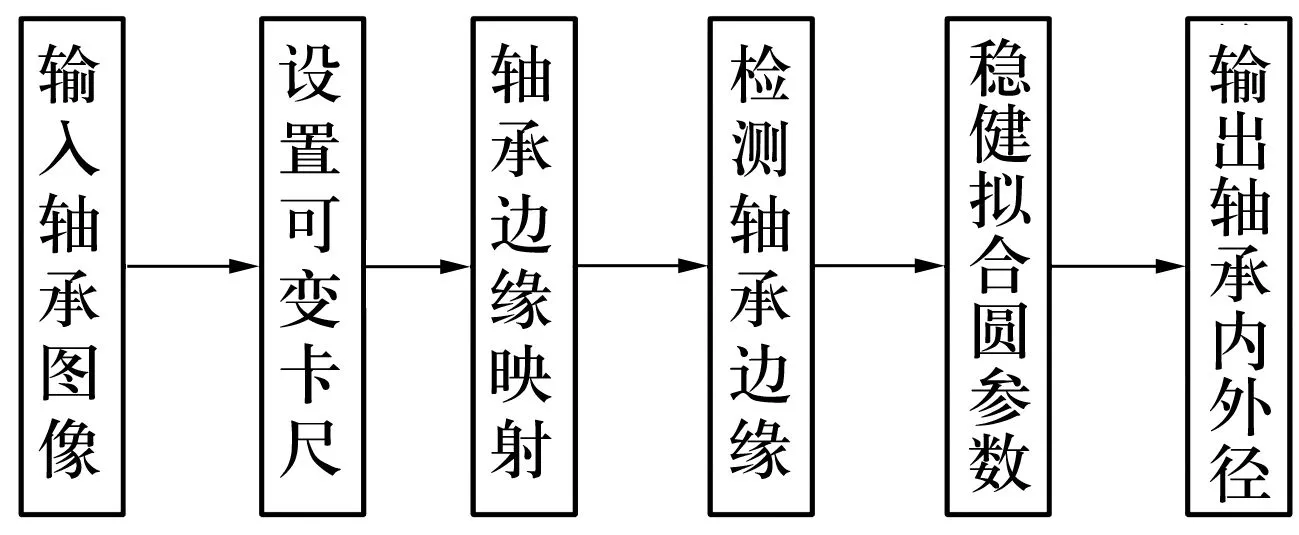

利用图像法检测轴承的内外径,在不考虑检测误差的情况下可等价转化为检测图像中轴承内外径所在的圆,将内外圆的直径作为轴承内外径尺寸。通过CCD相机像元尺寸μ、轴承内外径的像素数、焦距f以及到轴承垂直距离L可求解出轴承的实际内外径尺寸[4]。基于上述原理的轴承内外径检测算法流程如图1所示。

图1 算法流程

2 算法实现

2.1 设置可变卡尺

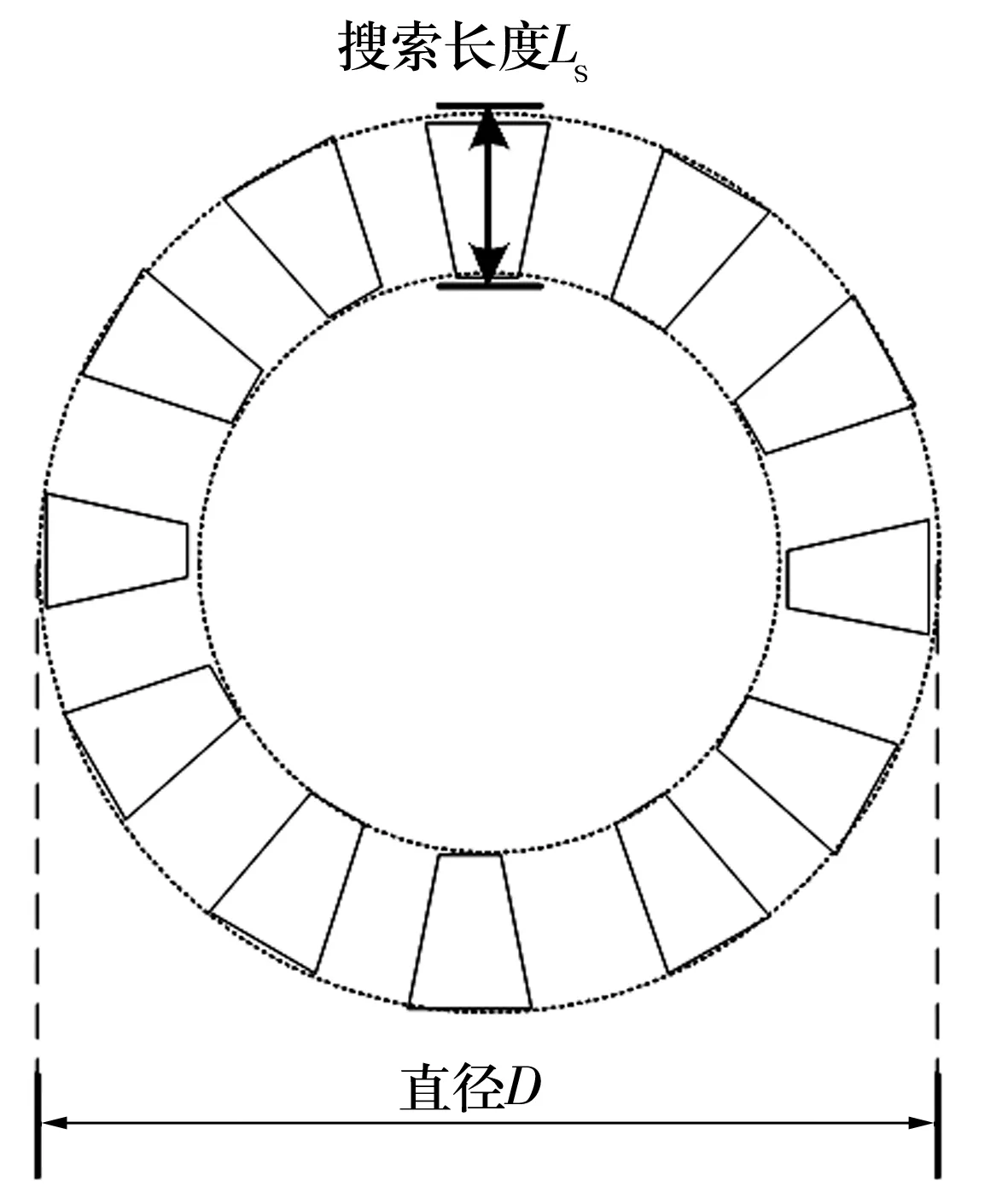

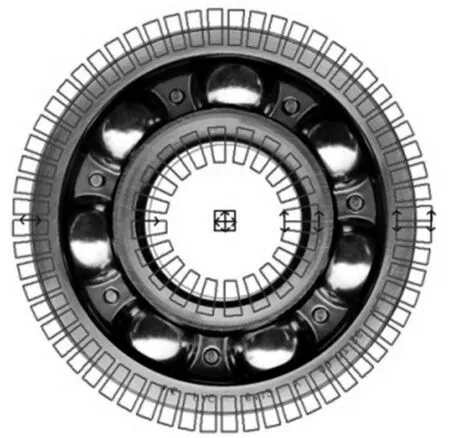

为进行初始定位并确定采样数目,采用可变卡尺法。可变卡尺由N个卡尺构成,每个卡尺的长度和宽度可调节,能够适应不同尺寸的轴承图像,如图2所示。

图2 可变卡尺示意图

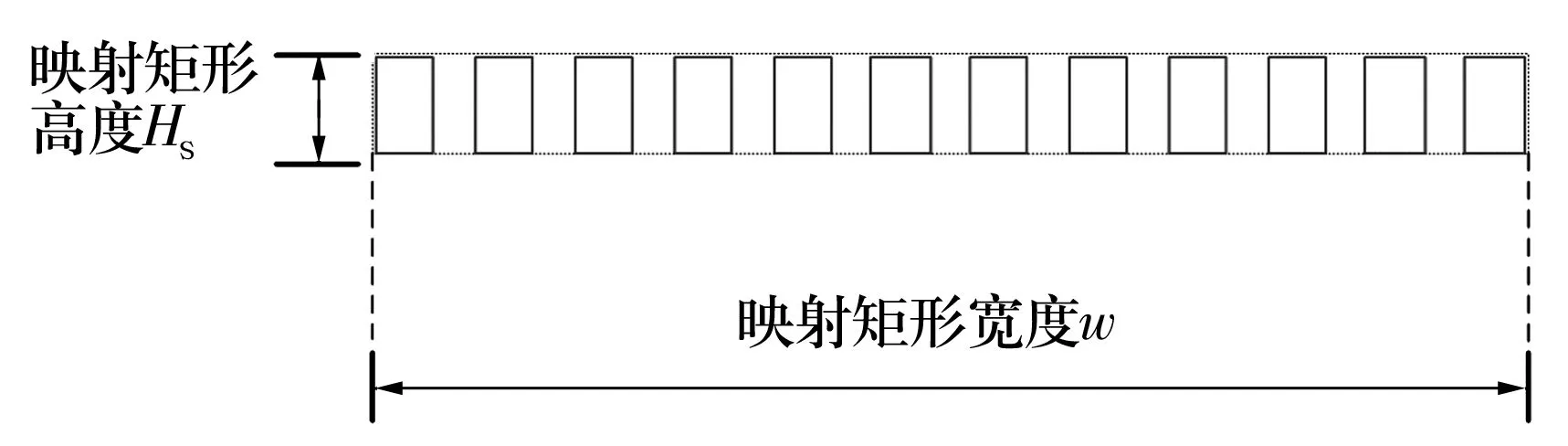

初始化卡尺参数,获取一个将轴承内边缘或外边缘覆盖的卡尺,卡尺的数目与采样的边缘点数对应,用圆心位置、半径和卡尺长度确定边缘的搜索范围。可变卡尺形成的圆环区域为待检测目标边缘区域,每个卡尺覆盖区域为采样区域。展开卡尺组所构成的圆环,将圆环上的像素点映射到矩形图像中,如图3所示。

图3 映射矩形图像

建立原始图像空间和映射矩形空间之间的映射关系表,并将边缘像素存储为图像数据。利用上述算法对实际检测目标进行边缘映射,结果如图4所示。

图4 边缘映射结果

2.2 检测边缘点

获得边缘映射矩形后,就可以检测圆形边缘点。根据设置的卡尺个数N对边缘映射矩形数据进行采样,并通过算法提取采样区域的有效边缘点,其中一个卡尺内的采样区域如图5所示。

图5 单卡尺内边缘采样结果

2.2.1 图像分割

设图像上像素点的坐标为(x,y),对应各像素点的灰度值为f(x,y),初始设定的阈值为T,则经过阈值分割[5]后的图像F(x,y)可表示为

由于连续检测相同型号轴承时,图片的差异较小,T值可根据第1幅轴承图像的直方图进行设置,使目标与背景分离。

2.2.2 边界提取

对分割后的图像进行边界搜索[6],搜索规则如下:

1)从白色部分像素开始逐行遍历,找到黑色像素作为目标点。若是目标点则继续向右查找,若不是目标点则按顺时针方向在目标的八邻域查找,直到找到连续目标像素数大于等于卡尺宽度W的边界为止。

2)只保留边界点,其他点设为背景像素。

2.2.3 边界点映射到圆

初始设目标边界中点为边界点,并与其左右点的坐标比较,若垂直位置偏差大于3个像素,则不能作为边界点,以此点和右边点的中点作为新的边界候选点,以此规则反复进行直到获得边界点。若右边无法找到,再找左边,都无法找到则此采样无效。

对提取的边界点建立映射关系,获得该点在原始图像中对应在轴承边缘的坐标位置。

2.3 稳健最小二乘拟合

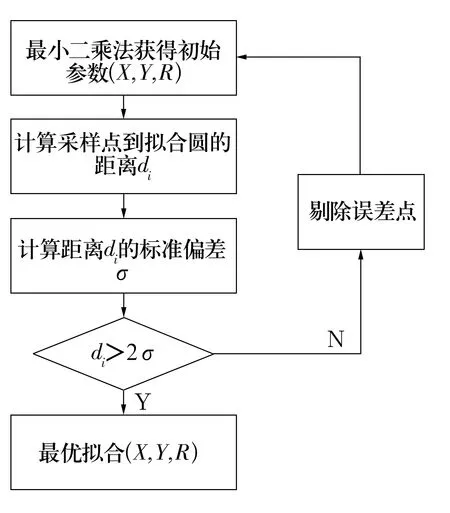

采用传统的最小二乘法难以获得精准的拟合结果,因此采用稳健拟合的方法。

由于卡尺的数目和位置以及局部干扰点都会导致拟合结果出现偏差。首先使用最小二乘法[7]获得初始圆参数(X,Y,R)。为提高检测精度,需要剔除偏差较大的异常点,并重新拟合以获取最优的拟合参数[8]。

具体流程如图6所示,则每个采样点到拟合圆心的距离为

图6 最优拟合流程

其标准偏差为

3 试验结果

3.1 算法实施

为验证算法的有效性,对FAG 6412深沟球轴承进行检测,轴承内、外径分别为60,150 mm。CCD相机的像元尺寸为13 μm,分辨率为1 024×1 024。在64位win7操作环境下,使用VS2013对算法进行编程。

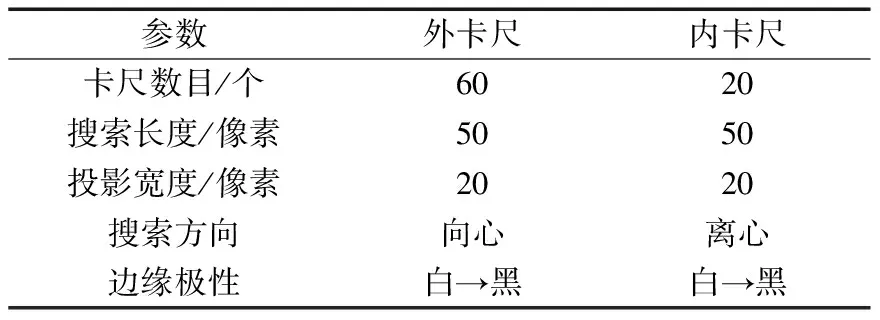

为尽可能多地获得有效采样点,可变卡尺的中心位置需尽量接近轴承中心,使用的可变卡尺参数见表1,初始化可变卡尺的结果如图7所示。

表1 初始参数设置

图7 可变卡尺设置

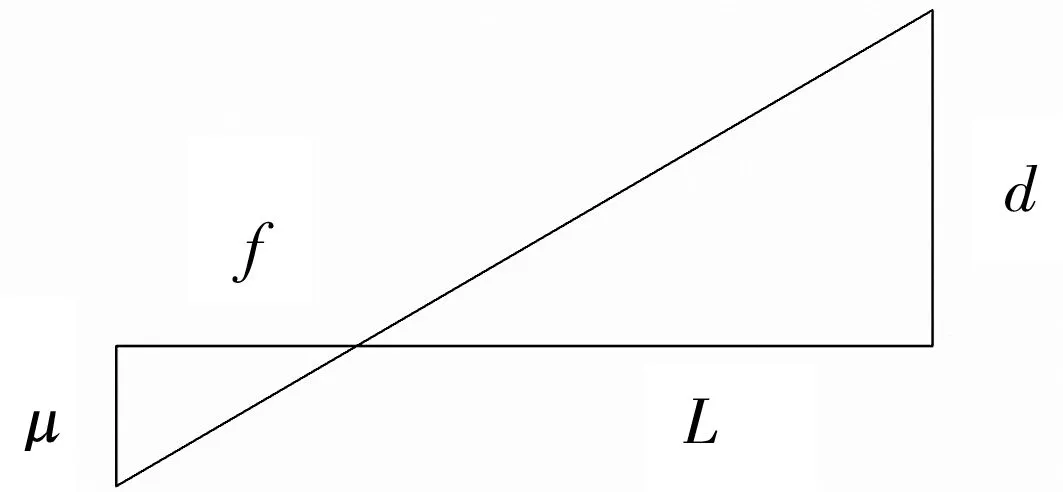

1个像素与实际尺寸的关系如图8所示,则轴承的实际尺寸为

图8 像元与实际尺寸的关系

D=NμL/f,

式中:N为像素数;μ为像元尺寸;L为物距;f为焦距。

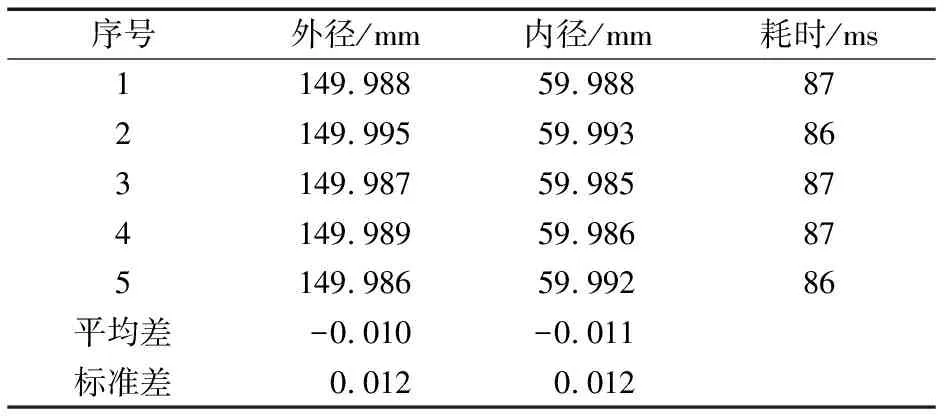

部分检测结果见表2,由表可知:与标准轴承尺寸相比,检测的轴承内外径标准差均在0.03 mm内,符合测量精度的要求;检测时间也小于100 ms,能够满足轴承在线检测的需求。

表2 轴承内外径和同心度的检测结果

4 结束语

所涉及的算法在实际项目中取得了良好效果,与传统算法相比,在检测速度、精确度上有明显提高。但该算法依赖于相对良好的图像背景,对于背景复杂的图像检测效果不佳,后续研究方向是提高该算法的鲁棒性,使其能够在各种复杂背景下完成轴承的内外径检测。