具有混合槽结构的水润滑橡胶轴承弹流润滑特性

2018-07-23杨森李明

杨森,李明

(西安科技大学 力学系,西安 710054)

水润滑橡胶轴承作为重要部件广泛应用于船舶推进轴系的支承中。以水为润滑介质的橡胶轴承与油润滑轴承相比具有明显的不同,一方面,水为低黏度流体,其黏度约为油的1/20,与油润滑相比,橡胶轴承的水膜厚度较小;另一方面,橡胶的弹性模量较金属轴套材质大约低4个量级,即使在轻载时,轴承接触表面也会产生较大的弹性变形,水楔的形状已经不再由轴套的原始形状决定。因此,研究橡胶轴承的结构特征对轴承承载力、润滑膜厚度和橡胶体变形等的影响具有重要工程意义。

近十年来,随着我国国防工业和国民经济的快速发展,船舶特别是军用舰艇日趋大型、重载和高速,而橡胶轴承支承的推进轴系在运转中出现的振动、噪声问题也变得更加严重,这就对水润滑橡胶轴承的设计、制造和安装提出了更高的要求。部分学者通过对水润滑橡胶轴承的结构特点、作用机理以及动态特性等方面进行研究,并提出了一些设计方案,例如:文献[1-2]分析了水润滑橡胶轴承的结构和工作特点,针对橡胶轴承存在的鸣音问题,提出了结构改进方法和轴承设计时需注意的一些问题;文献[3]通过比较不同弹性模量和泊松比的2种轴承材料,分析了轴承的油膜压力分布、油膜厚度分布、最小油膜厚度以及承载能力;文献[4-15]采用定性、定量以及试验手段,主要讨论了弹性模量、长径比、橡胶层厚度、轴向水槽等因素对轴承弹流润滑性能的影响;文献[16]对水润滑橡胶轴承的水膜压力进行了实测,并与理论分析结果进行了比较;文献[17]分析了重载变速工况下的弹流润滑特性,试验结果显示,在重载和超重载条件下形成的弹流膜都具有马蹄形分布特征。

近年来,文献[18-19]分别采用试验和数值分析方法研究了不同工况、不同类型的水润滑橡胶轴承的弹流润滑特性;文献[20-21]则综合考虑了水润滑橡胶轴承橡胶弹性变形以及其曲面、凹槽等几何结构对流润滑特性的影响。水润滑橡胶轴承如果从轴向水槽来区分,其截面形状可分为U形、V形、T形等;如果从接触面的形状进行划分,则可以分为凹面、平面和凸面。从水膜的形成、承载、摩擦等方面来看,其性能表现各不相同,通过综合不同结构的优势,设计出一种新型混合槽结构橡胶轴承,利用ANSYS CFX软件进行仿真模拟,重点讨论具有混合槽结构的橡胶轴承的润滑特性以及橡胶衬层变形等,为该类橡胶轴承的设计提供理论参考。

1 混合槽结构水润滑橡胶轴承

1.1 轴承结构及参数

水润滑橡胶轴承基于自身采用水做润滑介质以及轻质环保的橡胶制成轴瓦,具有良好的减压抑震、耐摩擦磨损、寿命长等优点,新结构水润滑轴承应用于船舶尾轴轴系(图1)。综合U形、V形和T形水润滑轴承结构开槽方式的优势,设计出的混合槽结构水润滑橡胶轴承结构如图2所示,其左上部分为V形槽,右下部分为T形槽(图2b)。

图1 水润滑橡胶轴承-转子系统

图2 混合槽结构的水润滑橡胶轴承

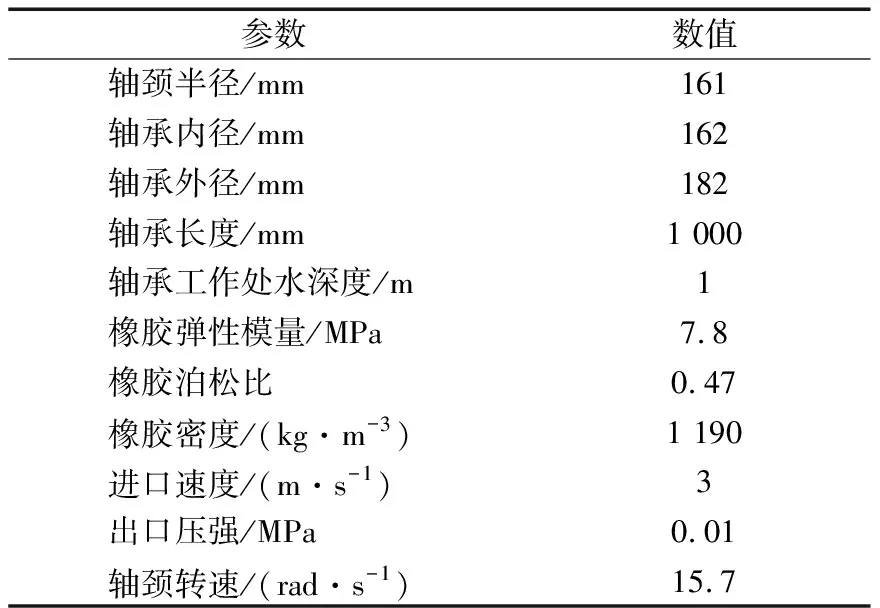

水润滑橡胶轴承结构参数见表1。

表1 水润滑橡胶轴承结构参数

1.2 模型建立及分析

基于有限体积法,建立三维水润滑橡胶轴承分析模型,通过条件假设、网格划分、边界设定以及数值计算,得到双向流固耦合情况下的润滑特性。

1.2.1 建立轴承实体模型

采用SOLIDWORKS绘图软件分别绘制U形、V形、T形以及混合型开槽方式的水润滑橡胶轴承进行对比分析,以混合结构沟槽为例(图2),其由2部分构成:外部合金轴套和内部橡胶衬层。

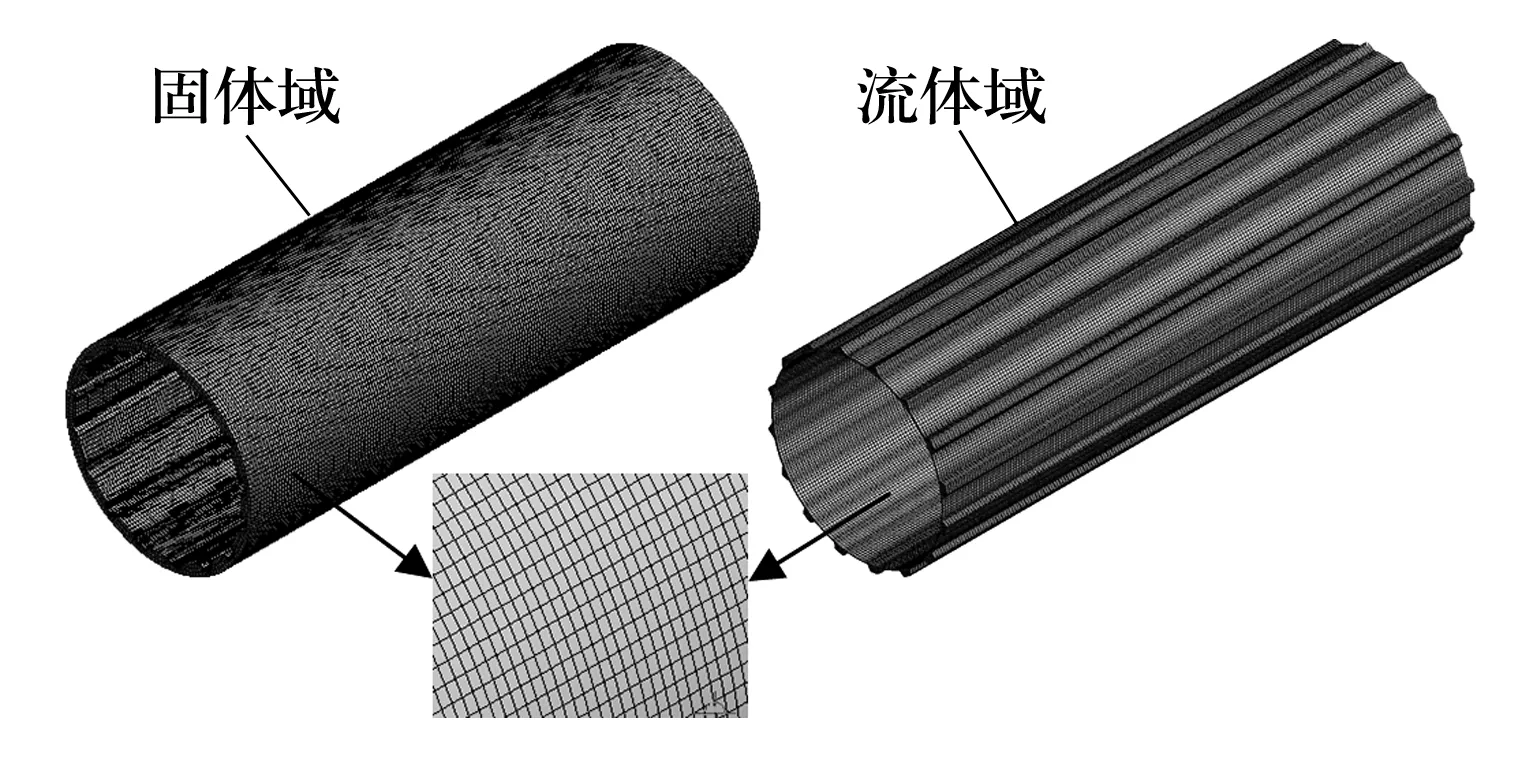

1.2.2 模型分析及边界设定

利用ANSYS CFX软件实现双向流固耦合分析。将轴承模型导入ANSYS中,生成流体水膜,得到三维水润滑橡胶轴承流固耦合模型,采用结构六面体网格单元分别进行网格划分,如图3所示。其中,固体域划分单元135 000个,流体域划分单元176 800个。

图3 固体域和流体域网格划分

轴承外表面设为固定约束,内表面设为流固耦合面传递耦合量。流体域边界条件主要有4部分:进口采用恒量进流,速率3 m/s;出口采用轴承水位静压,为0.01 MPa;内壁(流体与转子接触壁面)采用无滑移旋转壁面,旋转角速度为15.7 rad/s;外壁(固体域与流体接触壁面)采用无滑移壁面传递耦合量。

分析设定完成后,通过设置流固耦合面作为中间平台互换耦合量,把固体结构产生的位移传递给流体,而流体部分产生的力反过来传递给固体结构,经过反复迭代,直至完全收敛。

1.2.3 条件假设

假设流体为不可压缩的Newton流体,不考虑流体的惯性力;转子在轴向没有位移,在周向上由于偏心会产生位移,在轴向上所受载荷、压力不发生变化;流体域设定为不考虑热量传输。

2 结果及分析

2.1 橡胶衬层变形

由于轴承结构采用低弹性模量的丁腈橡胶作为衬层材料,在轴承转子系统运转过程中会出现显著的弹性变形,相比于金属轴承更容易形成弹流润滑水膜,因此,衬层变形对水润滑橡胶轴承的润滑特性有着至关重要的影响。

通过计算得到4种不同结构橡胶轴承衬层变化情况如图4所示。由图可知:沿轴向分布的衬层变形(图4a)在入口处最大,出口次之,中间较小,呈“马蹄形”分布,并且4种不同结构的最大变形量分布趋势近似,体现出开沟槽结构轴承衬层变化的普遍分布规律;在轴承入口处(图4b),衬层最大的变化量有着明显的区别,V形结构衬层变化最大,与其余3种结构差别较大,T形结构衬层变化最小,即弹性变形小,在偏心承载区提供能够承载轴承润滑的水膜厚度,避免水膜过厚,导致弹流润滑效果不佳,这也是选择T形结构作为偏心区轴承开槽方式的原因。混合结构与U形结构衬层变化几乎一致,与T形结构相差很小,所以混合结构对于衬层变化的适应性较好。

图4 橡胶衬层变形

2.2 水膜压应力分布

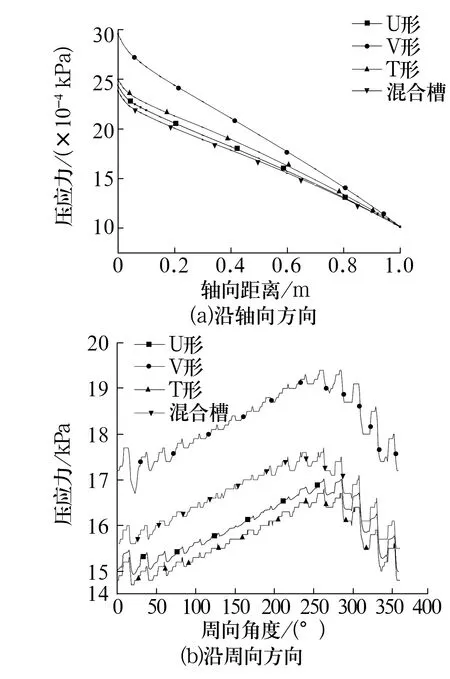

水膜压应力是轴承承载能力的一种表现方式,当压应力达到一定程度时,橡胶衬层产生弹性变形并形成润滑水膜,出现弹流润滑,降低摩擦因数;但当压应力过高时,润滑水膜不足以支承,造成水膜破裂,形成干摩擦,导致轴承摩擦磨损。模拟计算得到4种不同结构橡胶轴承水膜压应力分布如图5所示。

沿轴向方向水膜压应力分布如图5a所示。由图可知,由于边界条件采用入口速度边界,出口海水静压,呈现出从入口到出口压应力递减的状况。从总体趋势来看,T形结构压应力变化较为平缓,沿轴向转子运转更稳定,所以选用其作为轴承偏心承载的开槽类型;V形结构压应力最大,并且沿着轴压力递减趋势明显,转子启停过程中进出口承压跨度太大,导致转子倾斜作用明显,磨损加剧,所以选用其作为轴承负压上半区开槽类型;混合结构介于二者之间,有效避免了承压过高或者过低对其润滑效果的影响。

沿着中截面周向的水膜压应力分布如图5b所示。由图可知,混合结构相比于其他3种结构,最大压应力峰值来临更早,并且下降的速度更快,避免楔形区域过于狭长,体现了其承载能力的优越性;沿周向方向,混合结构压应力分布介于T形和V形之间,但与T形更为接近,弥补了V形槽承载特性上的缺点,改进了其综合承载能力。

图5 水膜压应力分布

2.3 流场速度分布

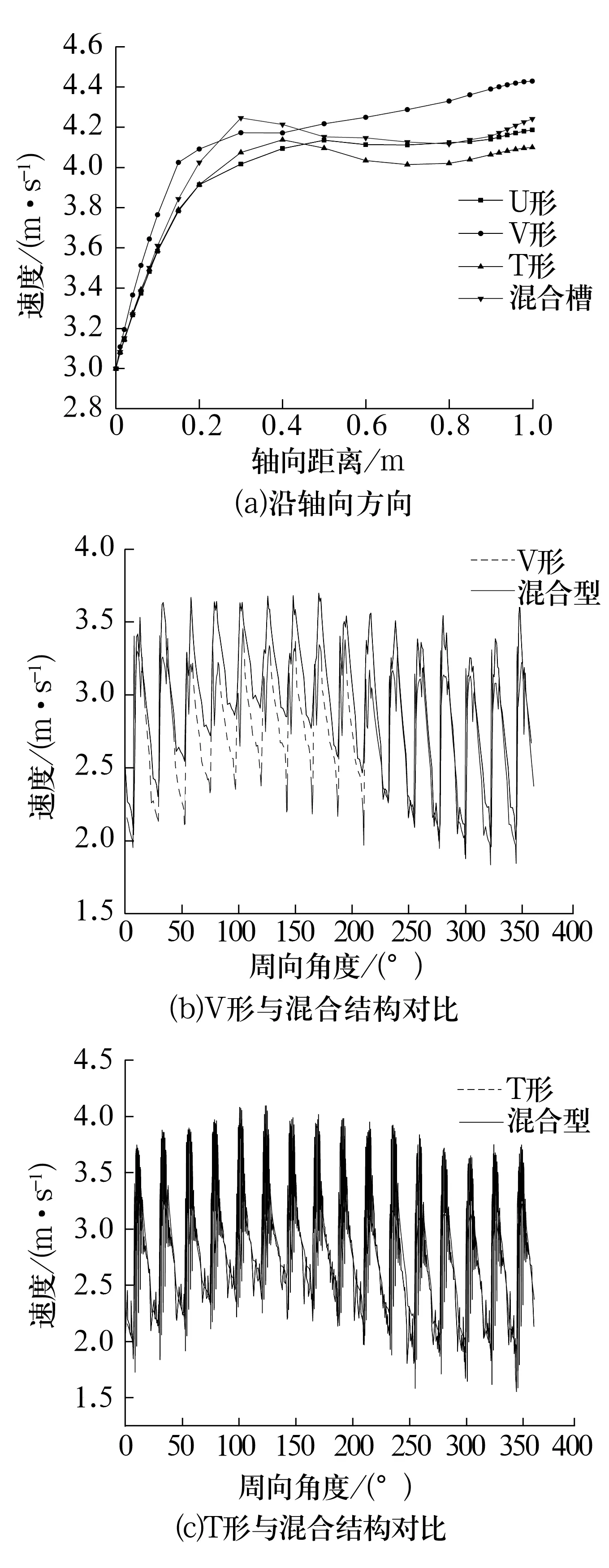

流场速度分布是检测水流流动特性的重要指标。为了满足轴承润滑要求,承压区需要有足够的供水以带走泥沙及热量,而负压区需要改善其流动速度,让水流更加通畅,不影响周向的供水平衡。模拟计算得到4种不同结构橡胶轴承流场速度分布及对比如图6所示。

图6 流场速度分布

由图可知,V形结构流动速度最佳,但波动较大,流场稳定性较差,所以选用其作为负压区开槽结构,可改善流动速度,不影响周向供水平衡。T形结构流动速度较低,但其沟槽面积大,储水更多,更容易改善承压区急速环境下的热量和泥沙的排出,并且其周向流动稳定性较好,更容易形成连续水膜,弹流效果更佳,所以选用其作为承压区开槽结构。混合结构在轴向方向上流动特性仅次于V形结构,并且通过结构改良,在周向稳定性上效果更好,有利于改善流体流动、供水平衡,更容易形成连续的弹流润滑水膜,在流动特性上结果理想。

3 结论

设计了一种具有混合槽结构的水润滑橡胶轴承,主要研究了各种不同沟槽结构对其橡胶衬层变形、水膜压应力分布以及流场速度分布的影响,得出结论如下:

1)V形结构沟槽流场速度最大,但其周向水润滑膜不连续,压应力以及衬层变形较大,此结构适用于混合结构负压区结构布置;

2)T形结构沟槽承载面积大,衬层变形以及水膜压应力较小,但流动特性较差,此结构比较适用于混合结构承压区结构布置;

3)不同结构沟槽分别在衬层变形、水膜压应力以及流场速度分布上各有优势,混合结构沟槽综合了各方面优点,整体润滑效果较好。