T700/PEEK热塑性自动铺放预浸纱制备质量控制及性能研究

2018-07-23陈浩然李勇还大军王鑫褚奇奕

陈浩然,李勇,还大军,王鑫,褚奇奕

南京航空航天大学 材料科学与技术学院,南京 210016

纤维增强树脂基复合材料由于其轻质、高强等优异性能,被越来越多地应用于航空航天领域[1]。按照基体不同可分为热固性树脂基复合材料和热塑性树脂基复合材料,相比于热固性复合材料,尽管热塑性复合材料成本较高,但其具有密度低、耐冲击以及局部可修复性,能够减轻结构件重量、延长使用寿命,应用于航空领域优势更加明显,而且热塑性复合材料成型周期短、可循环利用,从全周期寿命来看具有良好的经济性。随着成型工艺、装配技术的提高,高性能热塑性复合材料已被逐渐应用于飞机的承力结构件上,例如空客公司A380客机固定翼前缘采用了碳纤维增强聚苯硫醚复合材料,福克航空公司湾流G550飞机压力舱壁板采用碳纤维增强聚醚酰亚胺复合材料[2-4]。

聚醚醚酮(Polyetheretherketone, PEEK)是一种高性能特种工程塑料,长期使用温度可达到240 ℃,并具有耐辐射、冲击强度高、耐磨、耐疲劳、阻燃和电性能优异等特点。以PEEK作为基体的复合材料在航空领域的应用范围越来越广,如F-117A的全自动尾翼,C-130机身的腹部壁板,法国阵风战斗机的机身蒙皮等[5]。

自动铺丝技术[6-8]是复合材料大型构件的主要成型方式之一,具有高精度、高质量的成型特点,这就对应用于自动铺丝技术的预浸纱质量提出了较高要求。预浸纱尺寸将直接影响构件的精度,尤其是宽度的均匀性,决定着铺放过程是否会出现搭边、缝隙等工艺缺陷;预浸纱的孔隙率应尽可能低,以防止原材料孔隙遗留在构件中影响其性能;热塑性复合材料自动铺丝成型过程采用“原位固结”技术,构件内树脂与纤维比重完全由预浸料的含胶量控制,因此,预浸纱含胶量控制也是预浸纱制备过程的关键工艺。高性能热塑性预浸纱的批量生产及质量控制是目前制约高性能热塑性复合材料广泛应用的主要因素。

热塑性预浸料主流的制备工艺分为两类[9]:预浸渍法,后浸渍法或预混法。预浸渍法是指树脂基体以黏流态或溶液的形式浸渍增强纤维,充分浸润每根单丝,经冷却固化定型后得到预浸料,又可分为熔融浸渍法、溶液浸渍法及反应链增长浸渍法;后浸渍法的树脂基体可以是粉末、薄膜或者纤维等多种多样的形式,各形式的树脂与增强纤维混合在一起,再进行高温熔融浸渍过程得到预浸料,此种制备工艺可分为粉末法、薄膜法、纤维编织法以及纤维混杂法,其中,粉末法又可细分为粉末悬浮法及粉末涂覆法;纤维混杂法又可细分为混纤纱、核纺纱、加捻纱及包覆纱等几种常见形式。在国外,已经有数家公司的商品化PEEK预浸料上市[10],如英国ICI公司,瑞典Gurit Suprem公司等,反观国内,迄今未止尚未有PEEK树脂基预浸料的产品批量供应,涉及商业机密,热塑性预浸料的制备技术被发达国家的垄断,因此,热塑性预浸料制备工艺探索对实际工程应用具有一定的指导意义。

国外制备单向预浸带的主要方式为熔融浸渍法,Nygard[11]介绍了几种主流熔融热塑预浸带浸渍模头及组件,测试评价得到浸渍效果最优的模头为十字交叉模头,最后优化了辊系浸渍工艺装置组合,试制了玻纤增强聚丙烯预浸带,浸渍速度最高可达10 m/min且浸渍效果良好。但是PEEK溶解性差、熔融温度高,并且熔融状态下的流动性差,这种方法耗能巨大,在控制成本方面明显不足。近年来国内学者针对PEEK预浸料制备工艺开展了多项研究:黑龙江省科学院[12]、陕西非金属材料工艺研究所[13]等机构早期采用熔融浸渍法制备了碳纤维增强PEEK预浸带,但仍处于实验室阶段;吉林大学刘川[14]利用自制PEEK纤维与碳纤维通过包缠纱的方式制备了混杂纤维束,混杂纤维束再与PEEK纤维束混编制备了单向平纹织布,但是这种平纹织布中碳纤维与PEEK纤维的分散并不均匀,应用价值不高;华南理工大学李华宙[15]采用粉末涂覆法制备了含胶量稳定的碳纤维增强聚丙烯热塑性预浸带,确定了具体气流展丝工艺参数,发现静电粉末涂覆规律为:预浸带树脂含量会随流化室气压、静电压及展丝宽度增大而增大,随纤维传输速度、粉末粒径的增加而减小;西安航天复合材料研究所陈书华等[16]利用粉末浸渍法制备了碳纤维/PEEK预浸带,确定了成型温度及行进速度的工艺参数,但是制备的预浸带含胶量稳定性未见报道。

粉末悬浮法制备热塑性预浸纱工艺,将纤维浸胶、熔融浸渍及成型过程分离,具有如下优势:一是浸渍效率高,二是浸渍过程耗费成本较低,三是无溶剂残留,预浸纱孔隙率低。

本文采用基于粉末悬浮法自行研制的热塑性预浸纱实验平台,研究了PEEK浸渍T700碳纤维的过程中,各工艺参数(浸渍温度、张力及牵引速率等)对于预浸纱的含胶量、尺寸和孔隙率的影响规律,优化T700/PEEK预浸纱粉末悬浮法成型工艺参数;利用扫描电镜观察并分析了预浸纱内部微观特征;采用预浸纱模压制备了复合材料层合板试样,并测试了层间剪切强度和拉伸强度等性能。

1 实验部分

1.1 实验原料

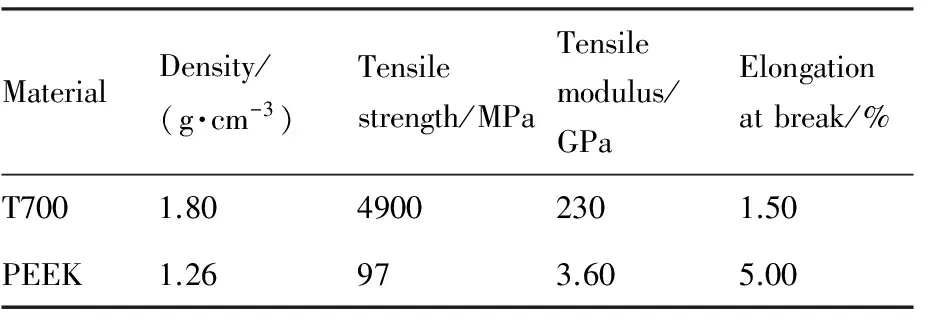

使用的原料为:碳纤维:日本东丽公司,T700-12K;PEEK粉末:吉林大学超细粉,2000目。原材料基本性能参数如表1所示。

表1 T700碳纤维及PEEK树脂基本性能参数Table 1 Fundamental mechanical parameters of T700 carbon fiber and PEEK polymer

1.2 实验设备

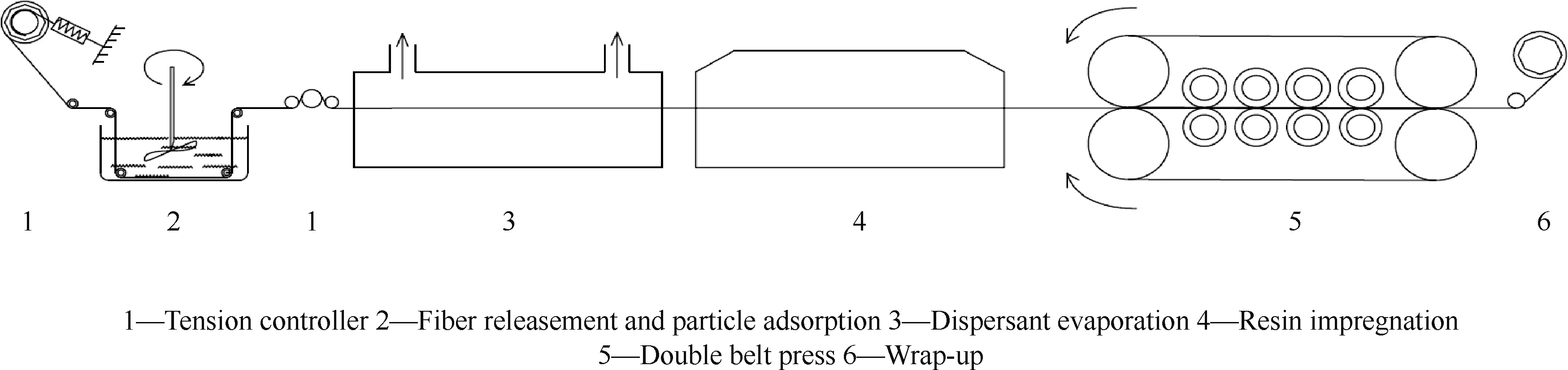

实验设备分为预浸纱制备设备和性能测试及表征设备:预浸纱制备设备由南京航空航天大学复合材料自动化中心自行研制,如图1所示,共分为6个部分:张力控制部分,放纱及浸胶装置,分散剂去除烘道,树脂熔融浸渍烘道,双钢带辊压成型装置以及收卷装置。

其中浸胶装置由实验室自制,采用超声振动方式辅助浸渍,其中超声频率为40 kHz,功率调节范围为0~360 W;悬浊液浓度利用在线浊度仪(杭州联测公司,0~45 000 mg/L)实时监测;熔融浸渍温度由高温烘道控制,温度调节范围为0~400 ℃;双钢带辊压机由实验室自行设计装配,用以调节成型温度、成型压力及牵引速率,温度调节范围为0~350 ℃,成型压力由压辊间隙控制,压辊间隙调节范围为0.1~0.3 mm,牵引速率调节范围为0~30 mm/s;张力由放纱筒减速带以及张力辊控制,调节范围为0~7 N。

性能测试及表征设备为:CMT5105型电子万能试验机(深圳三思公司),S4700型扫描电子显微镜(日本日立公司),游标卡尺(0.01 mm),5 mL量筒(0.1 mL);电子天平(0.000 1 g)。

实验过程中设备可调参数及范围如表2所示。

图1 热塑性预浸纱成型设备原理图Fig.1 Schematic diagram of thermoplastic prepreg preparation facility

表2 设备可调参数及范围Table 2 Adjustable factors and range of device

1.3 预浸纱制备

粉末悬浮法制备预浸纱的基本原理为:在超声浸胶槽内,树脂粉末均匀分散于酒精中,形成稳定悬浊液;T700碳纤维经由导辊进入浸胶槽,在超声作用下充分展开,纤维单丝均匀吸附悬浊液内树脂颗粒;纱束浸胶后进入烘道去除分散剂,再经由高温烘道完成熔融浸渍过程,最后经双钢带辊压机挤压成型。

采用控制变量法研究预浸纱制备实验不同参数对于预浸纱质量的影响。浸胶过程中,研究悬浊液浓度、超声功率等因素对预浸纱含胶量的影响。在熔融浸渍区域,均匀吸附在碳纤维上的PEEK粉末完成浸渍过程[17-18],符合Darcy定律:

(1)

式中:v为树脂浸渍速率;Δp/h为树脂在多孔介质中的压力梯度;η为树脂的表现黏度;K为树脂在纤维束厚度方向的渗透系数。

PEEK树脂的表现粘度可由式(2)计算得到:

(2)

式中:η0为PEEK黏度常数;ΔE为黏流活化能;R为气体常数;T为浸渍温度。

PEEK树脂玻璃化转变温度Tg=143 ℃,熔融温度Tm=343 ℃,热分解温度大于570 ℃[19]。熔融浸渍区温度选取原则为能使纤维束内部树脂完全熔融,无氧化现象,基于此原则确定浸渍实验温度范围为350~390 ℃。

PEEK树脂为部分结晶高聚物,常温下是由晶相和非晶相组成的两相体系。晶相在熔融温度转变为非晶相,非晶相在熔融温度附近处于高弹态与粘流态之间转变区,树脂的弹性模量降低,适宜进行成型加工。辊压过程是预浸纱展宽及降低孔隙率的过程,这一阶段树脂应具有一定的变形性,前期试验发现,低于280 ℃预浸纱的展宽基本不变,因此选取辊压温度范围为280~340 ℃。

1.4 预浸纱质量表征

由于自动铺丝用热塑性预浸纱没有统一标准,参照热固性预浸丝束及国外商品化热塑性预浸料标准,设计多组实验来研究不同工艺参数对于预浸纱质量的影响规律,并依据质量标准确定预浸纱最终的工艺参数。为保证成型精度,预浸纱宽度标准定为热固性预浸丝束的6.35 mm;考虑T700碳纤维单丝数量为12k,并参考国外PEEK热塑性预浸纱指标,厚度标准定为0.2 mm,预浸纱孔隙率以低于5%为目标。

预浸纱含胶量采用称重法测量;预浸纱尺寸利用游标卡尺测量;孔隙率可以反映预浸纱内部树脂浸润纤维程度,按照标准ASTM D2734-09进行测量,计算公式为

(3)

式中:φ为孔隙率,%;ρT为理论密度,g/cm3;ρA为实际测量密度,g/cm3。

利用排水法测量预浸纱的实际体积,电子天平称取预浸纱质量,计算得到预浸纱的实际密度。已知碳纤维及PEEK树脂密度,由质量分数可计算得到预浸纱理论密度,即可得到预浸纱孔隙率。利用扫描电子显微镜观察预浸纱微观形貌,验证所制备预浸纱内部纤维的分散状况以及纤维/树脂的结合情况。

1.5 试样制备及性能测试

文献[20]研究显示,连续碳纤维增强PEEK复合材料树脂质量分数为30%时力学性能最好,选取含胶量为30%,平均宽度为5.2 mm,平均厚度为0.2 mm的预浸纱裁剪成合适尺寸的纱段,由于纱段表面无黏性,人工铺层预成型(见图2)后模压来模拟自动铺丝成型过程。选用超声作为热源辅助铺层之间的粘结,最后利用平板热压装置模压制备复合材料层合板。预浸纱制备工艺为:悬浊液浓度为3 500 mg/L,浸渍温度为370 ℃,辊压温度为330 ℃,压辊间隙为0.1 mm,张力为7 N,牵引速率为15 mm/s。模压工艺流程为:2.5 h升温至380 ℃,保温半小时后降至室温;300 ℃之前压强为0 MPa,升温至300 ℃时压强加至12 MPa,保压直到固化过程结束。

层间剪切强度参照标准ASTM D2344进行测试,试样厚度为3 mm,宽度为6 mm,长度为20 mm,加载跨距为12 mm,加载速率为1 mm/min。拉伸强度参照标准ASTM D3039M-08进行测试,试样厚度为1 mm,宽度为12.5 mm,长度为250 mm,加载速率为1 mm/min。实验装置如图3和图4所示。

图2 超声热源及超声辅助T700/PEEK预成型Fig.2 Ultrasonic heat device and ultrasonic assist T700/PEEK prepreg laminated

图3 层间剪切实验装置Fig.3 Device of interlaminar shearing test

图4 拉伸实验装置图Fig.4 Device of tensile test

2 结果与讨论

2.1 预浸纱含胶量

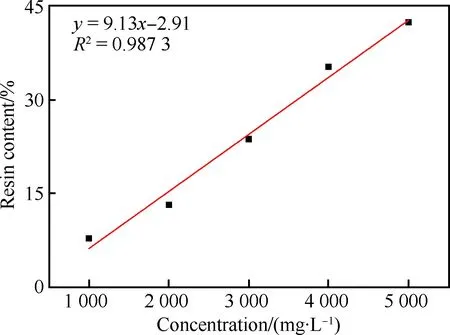

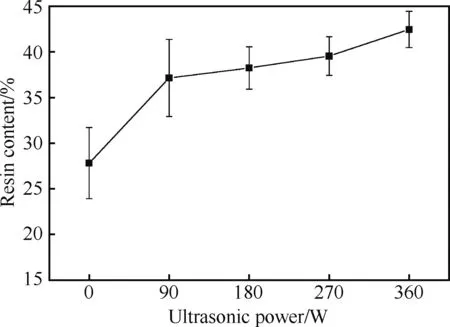

控制张力为5 N,牵引速率为20 mm/s,图5和图6分别为超声功率为360 W时悬浊液浓度对预浸纱含胶量的影响及悬浊液浓度为5 000 mg/L时超声功率对预浸纱含胶量的影响。

实验结果表明,预浸纱含胶量与悬浊液浓度线性正相关,线性相关系数为0.987 3。稳定悬浊液浓度为5 000 mg/L,引入超声后预浸纱含胶量由26.1%提升至36.2%,并伴随着超声功率的增大逐渐升高。由此可以表明,超声在浸胶槽内展纱作用明显,纱束与悬浊液接触面积增大,能够更有效地吸附树脂颗粒,提高预浸纱含胶量。同时,伴随着超声功率的增大,可以看到含胶量测量值的离散性降低,这表明超声对悬浊液内的树脂颗粒同样起到震荡作用,致使悬浊液的均匀度得到提高,有利于保证制品质量的稳定性。

图5 悬浊液浓度对预浸纱含胶量的影响Fig.5 Resin content influenced by concentration of slurry

图6 超声功率对预浸纱含胶量影响Fig.6 Resin content influenced by ultrasonic power

2.2 预浸纱尺寸

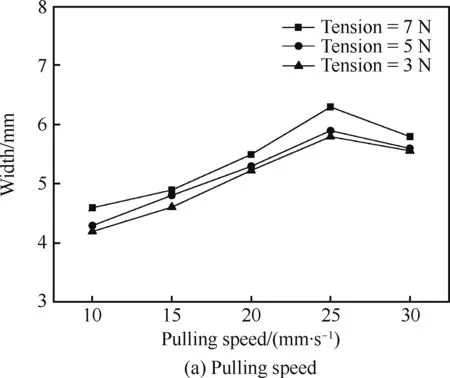

图7(a)为浸渍温度为350 ℃时,不同张力下牵引速率对于预浸纱宽度的影响。实验结果显示,牵引速率由10 mm/s提升至25 mm/s时,不同张力下预浸纱宽度分别增加26.8%、30.2%和32.4%,继续提高速度至30 mm/s时,预浸纱宽度有所下降。在高温烘道中,附着于单丝上的树脂完成纤维束宽度和厚度方向的浸润过程,在纤维束初始展宽相同的情况下,浸润度越高,预浸纱尺寸收缩越严重。提高牵引速率,预浸纱在烘道内浸渍时间减少,尺寸收缩较少,表现为宽度的增加。但是当牵引速率达到30 mm/s时,由于分散剂来不及挥发完全,对纤维束起到润湿作用,预浸纱的初始展宽减小,浸渍后宽度也相应减小。

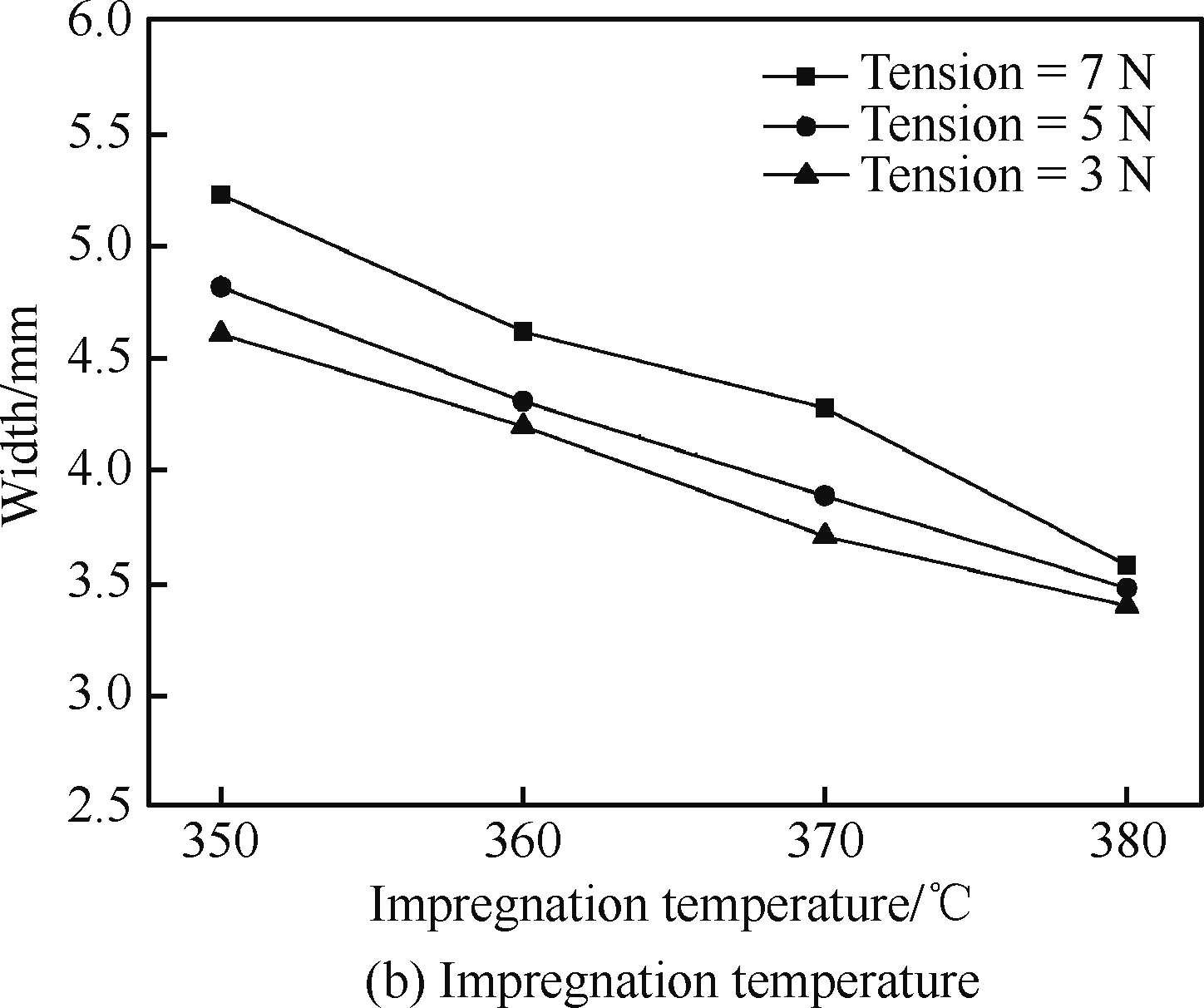

图7 牵引速率和浸渍温度对预浸纱宽度的影响Fig.7 Prepreg width influenced by pulling speed and impregnation temperature

图7(b)为牵引速率为20 mm/s时,不同张力下浸渍温度对预浸纱宽度的影响。浸渍温度由350 ℃提高至380 ℃时,预浸纱宽度分别降低31.5%、27.8%和19.3%,继续提升温度至390 ℃时,预浸料收缩成杆状。浸渍过程中温度升高,树脂流动性增强,完成浸润纤维速度也随之加快,表现为随温度上升预浸纱尺寸收缩。图7和图8显示,在引入张力后,预浸纱横向收缩受到张紧的纤维的约束,伴随着张力的增大,预浸纱尺寸的收缩趋势有所降低。

图8 辊压温度对预浸纱展宽度影响Fig.8 Prepreg width influenced by rolling temperature

图9 不同宽度预浸纱Fig.9 Prepreg of different widths

图8为辊压过程中温度对预浸纱展宽度的影响趋势。由图中可以看出,随温度的升高,预浸纱在辊压成型过程中展宽度增大,且展宽趋势愈加明显。这是由于,越接近熔融温度,树脂的变形能力越大,预浸纱更容易被展宽。值得注意的是,实验温度继续提升至340 ℃时,预浸纱展宽度会进一步提高,但是预浸纱中的树脂会粘附于钢带表面,因此,辊压过程温度不宜提升至330 ℃以上。此外,压辊间隙越小,预浸纱经辊压成型后展宽度越大。图9为实验制备的不同宽度预浸纱(从左至右为3.2、4.5、5.3、5.8、6.2 mm),6.2 mm预浸纱制备工艺为:张力为7 N,牵引速率为25 mm/s,浸渍温度为350 ℃,辊压温度为330 ℃,压辊间隙为0.1 mm。

为了得到宽度符合要求的预浸纱,实际制备过程中,应在许可范围内增大张力,提高牵引速率,降低浸渍温度,提高辊压温度并减小压辊间隙。

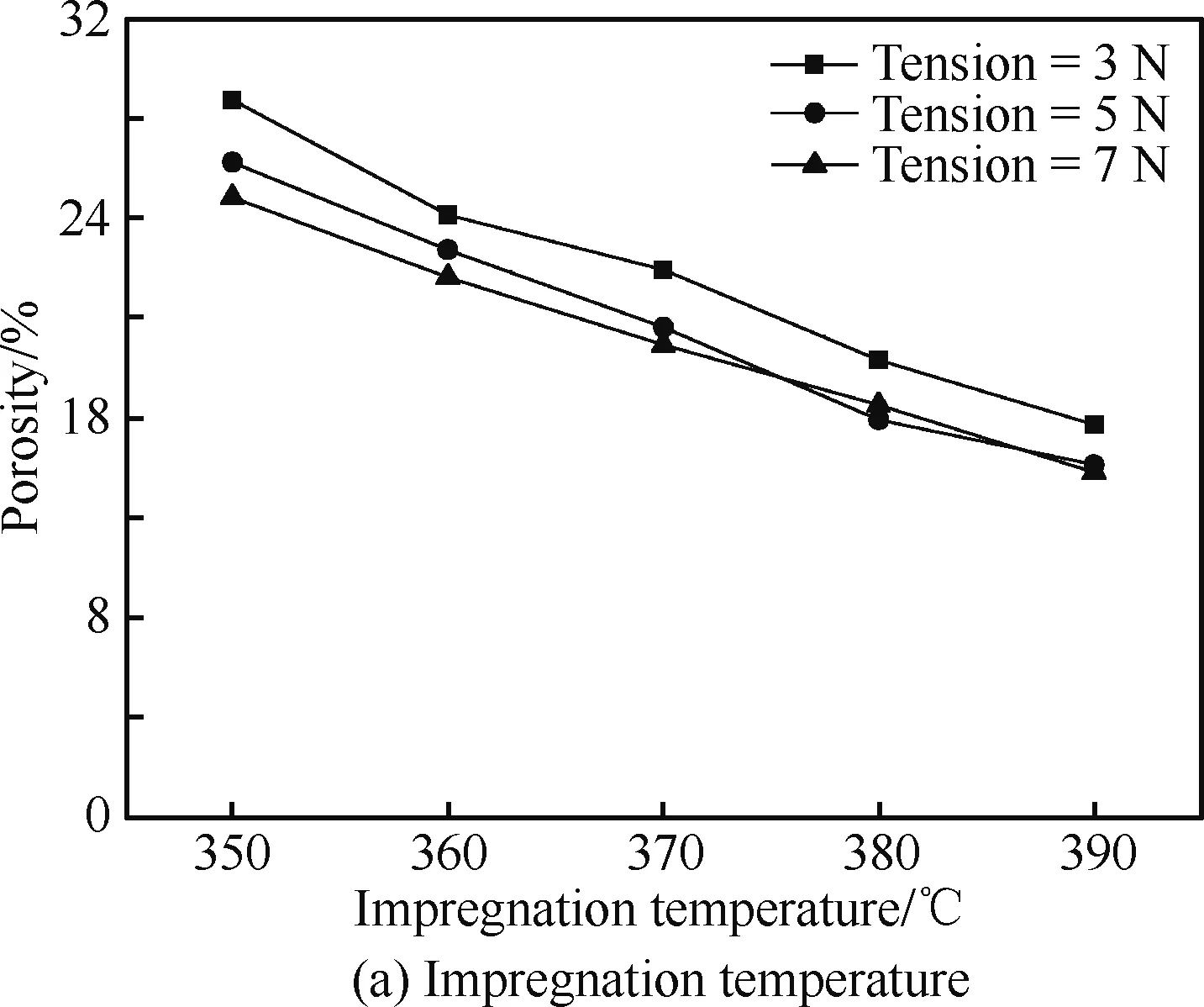

2.3 预浸纱孔隙率

图10(a)为在不同张力下,浸渍温度对成型前预浸纱孔隙率的影响。浸渍温度由350 ℃提高至390 ℃时,预浸纱孔隙率分别从28.7%、26.2%、24.8%降低至15.7%、14.1%和13.9%,这是由于温度的升高导致树脂的表现黏度降低,浸渍速率变大,在相同牵引速率下,浸润程度提高,预浸纱内部孔隙率降低。

图10 浸渍温度和牵引速率对预浸纱孔隙率的影响Fig.10 Prepreg porosity influenced by impregnation temperature and pulling speed

图10(b)为不同张力下,牵引速率对成型前预浸纱孔隙率的影响。牵引速率由5 mm/s提高至15 mm/s时,孔隙率基本不变,继续提高至30 mm/s时,不同张力下预浸纱孔隙率分别由17.1%、16.1%、16.2%升高至31.2%、24.3%和22.1%。实验结果显示,当张力及浸渍温度一定时,辊压前预浸纱的孔隙率伴随牵引速率的降低呈现先降低后趋于平缓的趋势,孔隙率与浸渍程度相关,浸渍程度越高,预浸纱的孔隙率越低;而浸渍程度又与预浸纱在熔融浸渍区域停留时间相关,随着牵引速率降低,预浸纱浸渍时间增大,浸渍度也就越完全,孔隙率降低,当达到临界值15 mm/s时,牵引速率再降低,孔隙率也就没有明显的下降趋势了。

实验过程中浸渍压力由大气压提供,随着张力提高,预浸纱展宽而厚度减小,因此压力梯度增大,浸渍速率提高,浸润度提高,表现为预浸纱孔隙率随张力的提高而降低[21]。

实验结果显示,经过浸渍过程后预浸纱内部孔隙率仍处于较高水平,这可能是由于大气压提供的压力梯度不够以及残余分散剂的影响。为此,进行辊压成型来进一步降低孔隙率并保证预浸纱表面质量。

综合考虑张力、浸渍温度及牵引速率对预浸纱宽度和孔隙率的影响,可以确定浸渍过程工艺参数为:张力值为7 N,浸渍温度为360~370 ℃,牵引速率为20~25 mm/s。

图11为辊压成型过程中温度及压辊间隙对预浸纱最终孔隙率的影响。成型温度从300 ℃提高到330 ℃时,不同压辊间隙下预浸纱孔隙率分别从7.3%、9.8%、12.6%下降至1.8%、3.1%和4.2%;改变压辊间隙从0.3 mm减小到0.1 mm时,成型压力增大,不同温度下孔隙率分别从12.6%、9.4%、7.5%、4.2%下降至7.3%、3.4%、2.4%和1.8%。实验结果表明,辊压过程温度的提高以及压辊间隙的减小,可以有效降低预浸纱内部孔隙率。

图11 辊压温度及压辊间隙对预浸纱孔隙率的影响Fig.11 Prepreg porosity influenced by rolling temperature and roller gap

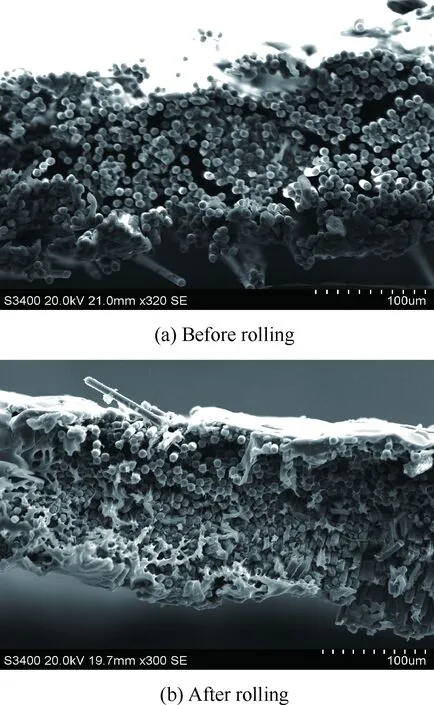

图12 辊压成型前后预浸纱SEM照片对比Fig.12 SEM pictures of prepreg before and after rolling

图12为预浸纱辊压前后SEM照片,可以直观地反映出,预浸纱在辊压成型过程中孔隙率的明显减小。成型前在预浸纱内部,部分纤维与树脂结合后团聚,由于压力不足或残留有分散剂,聚集区之间存在较大气孔;而成型后预浸纱内部纤维分散均匀,树脂与纤维之间结合致密。预浸纱的孔隙率将会直接影响复合材料的成型工艺及性能,国外商品化预浸纱的孔隙率与国内文献报道的热塑性预浸纱的孔隙率均低于5%,实验显示压辊间隙在0.2 mm以下,辊压温度在320 ℃以上可达到孔隙率标准。因此,综合考虑辊压温度和压力对预浸纱展宽和孔隙率的影响,确定辊压成型工艺参数为:辊压温度为330 ℃,压辊间隙为0.1 mm。确定成型工艺后制得孔隙率为2.3%的预浸纱局部SEM照片如图13所示,图中可以看出,每根单丝均有树脂包覆且无明显间隙,纤维与树脂结合良好。

图13 孔隙率为2.3%的预浸纱SEM照片Fig.13 SEM picture of prepreg with porosity of 2.3%

2.4 力学性能

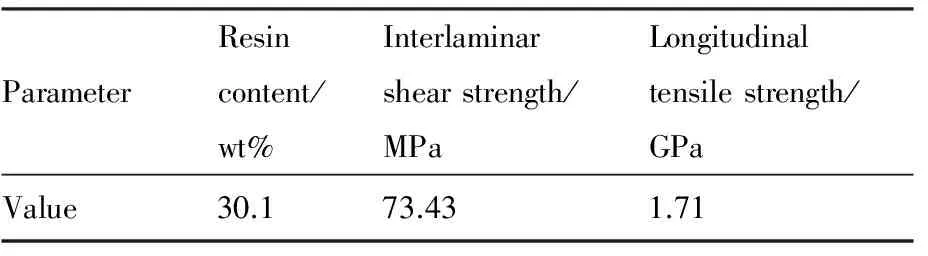

T700/PEEK复合材料单向层合板层间剪切性能及拉伸性能如表3所示。

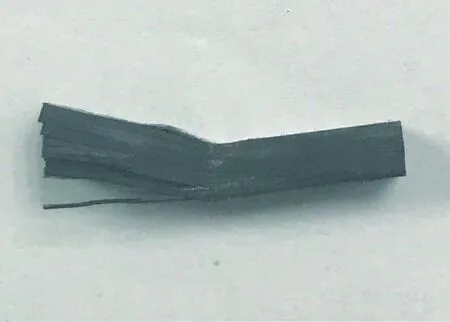

层间剪切强度达到73.43 MPa,低于文献[20]报道的最高值100.04 MPa。文献中模压过程保温时间为70 min,是引起性能差异的主要原因,较长的保温时间有助于树脂熔融流动,得到更好的铺层界面结合效果;此外,试样在超声辅助模拟自动铺放成型过程中由于人工控制具有不稳定性,也会导致性能的下降。观察破坏后的层间剪切试样, 图14和图15为典型的分层破坏形式及破坏后截面形貌图。为满足自动铺放成型的高性能要求,自动铺放成型的过程中应选取适宜的成型温度,并保证热源与压力的稳定。拉伸强度达到1.71 GPa,略低于文献[15]报道T700/PEEK预浸带拉伸强度1.81 GPa,文献中T700/PEEK预浸带含胶量为27.5wt%,作为主要承载相的碳纤维含量较高,导致拉伸强度的提高。

表3T700/PEEK单向层合板层间剪切及拉伸性能

Table3InterlaminarshearstrengthandtensilestrengthofT700/PEEKunidirectionallaminates

ParameterResincontent/wt%Interlaminarshearstrength/MPaLongitudinaltensilestrength/GPaValue30.173.431.71

图14 层间剪切试样破坏Fig.14 Breakage of interlaminar shearing sample

图15 破坏试样截面形貌Fig.15 Cross-section SEM picture of broken sample

3 结 论

1) 实验表明粉末悬浮法制备T700/PEEK预浸纱是可行的,通过研究不同工艺参数对预浸纱尺寸及孔隙率的影响规律,得到优化的T700/PEEK预浸料制备工艺参数。

2) 预浸纱含胶量与粉末悬浊液的浓度线性正相关,引入超声进行展纱可有效提高预浸纱的含胶量及质量稳定性。

3) 扫描电镜观察显示,粉末悬浮法制备预浸纱内部纤维分散均匀,纤维与树脂界面结合良好。

4) 采用粉末悬浮法生产的T700/PEEK预浸纱制备的单向复合材料层合板,层间剪切强度可达到73.43 MPa,纵向拉伸强度可达到1.71 GPa。