补强和硫化体系对封隔器用氢化丁腈橡胶胶料性能的影响

2018-07-22常宪增逄见光贺晓真史新妍

常宪增,逄见光,贺晓真,史新妍

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氢化丁腈橡胶(HNBR)是20世纪80年代开发的新胶种[1],是由丁腈橡胶经催化加氢制得的新型合成橡胶,具有优异的耐油、耐磨和耐热老化性能和较高的拉伸强度[2-3],非常适用于汽车、航空航天和油田等领域。HNBR最重要的工程应用之一是制备油田井下密封制品,封隔器就是其中一种。封隔器的工作环境(150 ℃/70 MPa)要求胶料具有优异的耐高温和耐高压性能[4],这不仅对主体材料有较高要求,补强和硫化体系的选择也至关重要。

本工作研究补强和硫化体系对封隔器用HNBR胶料性能的影响,旨在为石油开采用封隔器的研发提供参考。

1 实验

1.1 主要原材料

HNBR,牌号为Therban 3627;防老剂Vulkanox ZMB2/C5,德国朗盛公司产品;炭黑N220,德国欧励隆工程炭公司产品;芳纶短切纤维[用间苯二酚-甲醛-胶乳(RFL)浸渍处理],日本帝人公司产品;防老剂Naugard 445,美国Addivant有限公司产品;加工助剂WB222,德国Schill+Seilacher“Struktol”公司产品;过氧化物硫化剂F40,阿科玛(中国)投资有限公司产品。

1.2 试验配方

HNBR 100,炭 黑N220 65/80,芳 纶 短切 纤 维 0/3/6,防 老 剂Naugard 445 1.5,防老剂Vulkanox ZMB2/C5 0.5,加工助剂WB222 1.5,过氧化物硫化剂F40 4.5/6。

1.3 试样制备

胶料混炼分两段进行。一段混炼在密炼机中进行,密炼室初始温度为50 ℃,转子转速为40 r·min-1。混炼工艺为:HNBR1/2的炭黑、防老剂和加工助剂剩余的炭黑、防老剂和加工助剂排胶。

一段混炼胶排胶后立即放到开炼机上混炼,初始辊筒速比为1∶1.2。混炼工艺为:一段混炼胶→硫化剂→左右割刀3次→短切纤维→左右割刀3次→打三角包→辊筒速比调为1∶1→混炼取向→下片。

混炼胶停放1 d后在平板硫化机上硫化,硫化条件为175 ℃×12 min,停放1 d后裁样待测。

1.4 测试分析

(1)门尼粘度。采用MV2000型门尼粘度测试仪按照GB/T 1232.1—2016《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》进行测试。试样由两个直径为50 mm、厚度为6 mm的圆形胶片组成,在其中1个胶片的中心打1个直径约为8 mm的孔。在100 ℃下预热1 min,小转子转动4 min测试胶料的转矩,从而得到门尼粘度[MS(1+4)100 ℃]。

(2)硫化特性。采用MDR2000型无转子硫化仪按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试,测试条件为175 ℃×35 min。

(3)力学性能。邵尔A型硬度采用LX-A型橡胶硬度计按照GB/T 531.2—2009《硫化橡胶或热塑性橡胶 压入硬度试验方法 第2部分:便携式橡胶国际硬度计法》进行测试;拉伸强度采用Z005型万能电子拉力机按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试。

(4)高温拉伸性能。采用AI-7000-S型高低温伺服控制拉力机按照HG/T 3868—2008《硫化橡胶 高温拉伸强度和拉断伸长率》进行测试,温度为150 ℃。

(5)微观形貌。试样用液氮深冷脆断后再进行喷金处理,用日本JEOL公司的JSM-7500F型扫描电子显微镜(SEM)观察断面。

2 结果与讨论

2.1 门尼粘度

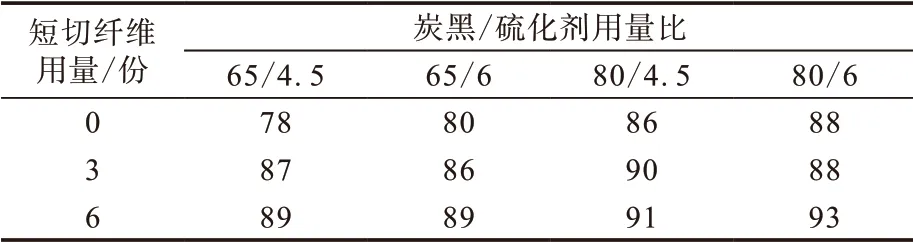

补强和硫化体系用量对胶料门尼粘度[MS(1+4)100 ℃]的影响如表1所示。

从表1可以看出:当短切纤维和硫化剂用量相同时,随着炭黑用量增大,胶料的门尼粘度明显提高;与填充65份炭黑的胶料相比,填充80份炭黑的胶料提高30~40个门尼粘度值。这是由于随着炭黑用量增大,一方面形成炭黑填料网络,另一方面橡胶-炭黑的相互作用增强,因此炭黑用量增大对胶料门尼粘度的影响较大。

表1 补强和硫化体系用量对胶料门尼粘度的影响

从表1可以看出:当炭黑和硫化剂用量相同时,随着短切纤维用量增大,胶料的门尼粘度略有提高;与未填充短切纤维的胶料相比,填充6份短切纤维的胶料提高2~4个门尼粘度值。总的来看,与短切纤维和硫化剂相比,炭黑对胶料的门尼粘度影响较大。

从表1还可以看出,填充80份炭黑的胶料门尼粘度均不低于115。门尼粘度是衡量和评估橡胶加工性能的重要指标之一,门尼粘度越大,胶料加工越困难,因此封隔器用HNBR胶料的炭黑用量上限以80份为宜。

2.2 硫化特性

补强和硫化体系用量对胶料硫化特性的影响如表2和图1所示。

表2 补强和硫化体系用量对胶料硫化特性的影响

从表2和图1可以看出,随着炭黑、短切纤维和硫化剂用量增大,胶料的Fmax和Fmax-FL提高。这是由于炭黑用量越大,橡胶-炭黑的相互作用越强,形成的结合胶越多;硫化剂用量越大,化学交联网络越多;短切纤维用量越大,与橡胶的相互作用越强,在一定程度上促进化学交联网络的形成,从而提高交联密度。

图1 不同补强和硫化体系用量胶料的硫化曲线

从表2和图1可以看出:当短切纤维用量相同时,随着炭黑和硫化剂用量增大,胶料的t10缩短;当炭黑和硫化剂用量相同时,随着短切纤维用量增大,胶料的t10延长。这是由于炭黑用量越大,橡胶-填料的相互作用越强,结合胶越多,自由橡胶中的硫化剂含量越大,形成的交联网络越强,焦烧时间越短。这表明炭黑和硫化剂用量增大会降低胶料的加工安全性能,短切纤维用量增大可以改善胶料的加工安全性能。

从表2和图1还可以看出:当短切纤维用量相同时,随着炭黑和硫化剂用量增大,胶料的t90缩短;当炭黑和硫化剂用量相同时,随着短切纤维用量增大,胶料的t90略有延长,总体约为7 min;硫化时间为15和20 min时,胶料均达到了硫化平坦区。因此可选取15 min作为薄制品的硫化时间,20 min作为厚制品的硫化时间。

2.3 硬度

补强和硫化体系用量对胶料邵尔A型硬度的影响如表3所示。

表3 补强和硫化体系用量对胶料硬度的影响 度

从表3可以看出:随着炭黑和短切纤维用量增大,胶料硬度增大;炭黑/硫化剂/短切纤维用量比为65/4.5/6,65/6/6,80/4.5/3,80/4.5/6,80/6/6的胶料硬度达到或接近封隔器胶料要求(邵尔A型硬度为90度)。可见炭黑、短切纤维和硫化剂与橡胶基体的相互作用能够完善交联网络。

2.4 拉伸性能

为模拟封隔器的使用工况,本工作分别测试了常温和高温(150 ℃)下胶料的拉伸性能,并针对短切纤维各向异性的特点,制备了两种短切纤维取向试样,分别为L取向(短纤维取向方向与拉伸应力方向平行)和T取向(短纤维取向方向与拉伸应力方向垂直)。

2.4.1 常温拉伸性能

常温下补强和硫化体系用量对胶料拉伸性能的影响分别如图2和3所示。

从图2可以看出:短切纤维为L取向时,随着短切纤维用量增大,胶料的拉伸强度和拉断伸长率降低,小应变(应变<100%)下的拉伸应力大幅提高;填充6份短切纤维的胶料表现出与热塑性弹性体相似的屈服和冷流现象。

橡胶与纤维之间的粘合是橡胶基体补强的重要影响因素之一,粘合性能减弱会导致屈服现象。由于短切纤维是嵌入橡胶基体中的,因此胶料拉伸应力-应变曲线表征的是应力的转移,包括橡胶-纤维和橡胶本身的应力转移。

对比图2(a)和(c)与图2(b)和(d)可以看出,随着炭黑用量增大,胶料的屈服现象减弱;对比图2(a)和(b)与图2(c)和(d)可以看出,随着硫化剂用量增大,胶料的屈服现象也减弱。可见在炭黑和硫化剂用量较大的胶料中,屈服现象减弱。这是由于炭黑用量大有助于形成更强的物理交联网络,硫化剂用量大有助于形成更强的化学交联网络。物理交联网络与化学交联网络共同作用,使橡胶与纤维之间的粘合性能提高,从而促进橡胶基体承载更多的应力,减弱屈服现象。较强的化学交联网络对提高胶料的拉伸强度和拉断伸长率是有利的,典型的HNBR配方最大可以添加10份过氧化物硫化剂和助交联剂,使胶料获得更强的化学交联网络[5-6]。

图2 常温下补强和硫化体系用量对胶料拉伸性能的影响(短切纤维为L取向)

从图3可以看出:与短切纤维为L取向的胶料相比,短切纤维为T取向的胶料与空白胶料的应力-应变曲线更相似;随着短切纤维用量增大,胶料的拉伸强度和拉断伸长率略有降低。这是由于短切纤维在橡胶基体中所引起的应力和应变对橡胶基体产生束缚,使胶料的断裂应变降低[7-10]。在大应变下,短切纤维不仅没有起到补强作用,反而削弱了橡胶基体的横向强度;在小应变下,短切纤维依旧能够提高橡胶基体的拉伸应力。

图3 常温下补强和硫化体系用量对胶料拉伸性能的影响(短切纤维为T取向)

2.4.2 高温拉伸性能

高温下补强和硫化体系用量对胶料拉伸性能的影响分别如图4和5所示。

从图4可以看出:与常温下相似,对于短切纤维为L取向的胶料,高温下填充短切纤维会明显改变胶料的拉伸性能,大幅提高胶料在小应变下的拉伸应力;随着交联网络增强,胶料的屈服性能减弱;这意味着填充短切纤维的胶料在高温、小应变下仍保持相当高的模量;但与常温下相比,高温下相同胶料的拉伸强度、拉断伸长率和拉伸应力均降低,这种变化主要是由于高温下橡胶分子链的运动引起的。

图4 高温下补强和硫化体系用量对胶料拉伸性能的影响(短切纤维为L取向)

从图5可以看出,对于短切纤维为T取向的胶料,高温下随着短切纤维用量增大,胶料在小应变下的拉伸应力虽然有所提高,但比短切纤维为L取向的胶料拉伸性能改善程度较低,特别是对炭黑用量较大胶料的拉伸强度改善不大。这说明短切纤维为T取向的胶料的拉伸性能更容易受高温影响。

图5 高温下补强和硫化体系用量对胶料拉伸性能的影响(短切纤维为T取向)

2.5 微观形貌

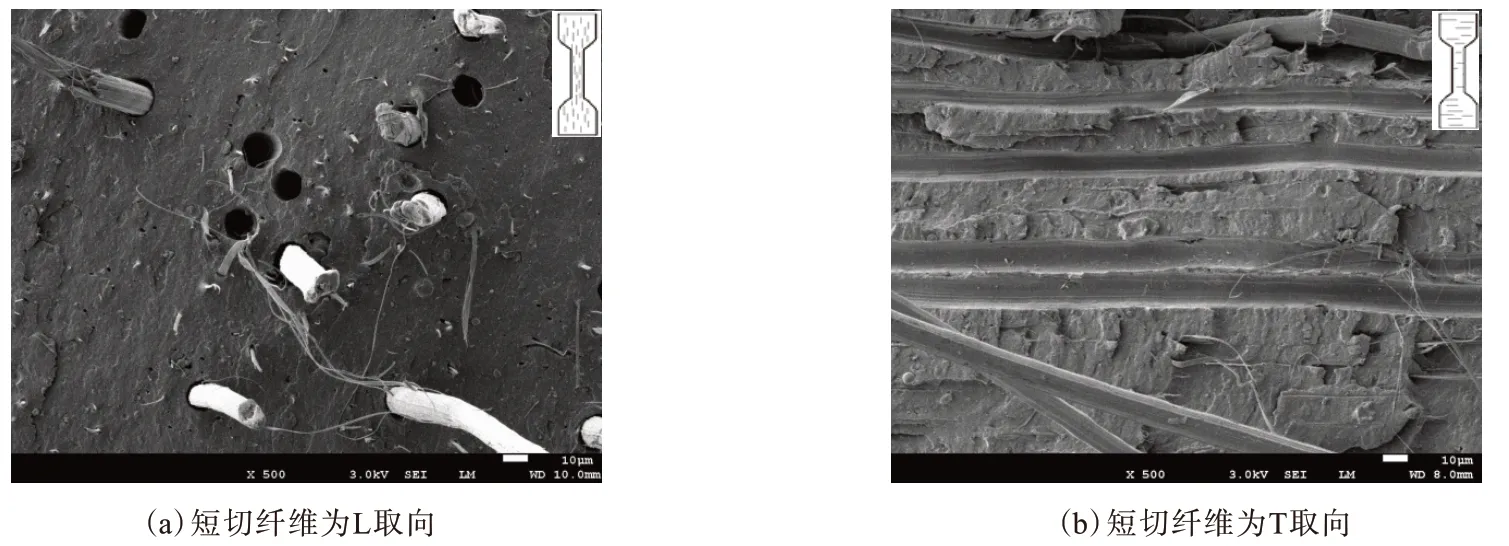

胶料拉伸断面的SEM照片如图6所示。

从图6可以看出,短切纤维在橡胶基体中的取向不同,胶料断面形貌完全不同。在图6(a)中,短切纤维为L取向,在施加拉伸应力后,短切纤维承载应力,胶料模量提高。短切纤维刚性很强,与橡胶之间粘合性能较弱,在大形变下短切纤维从橡胶基体中拔出,导致断面形成空洞。在图6(b)中,短切纤维为T取向,在施加拉伸应力后,橡胶基体承载应力,而短切纤维并不承载应力,胶料模量相对降低,试样破坏时断面呈纤维状痕迹。

图6 胶料拉伸断面的SEM照片

综上所述,无论在常温还是高温下,短切纤维均能大幅提高胶料在小应变下的拉伸应力。封隔器在工作状态下的形变小于10%,胶料在小应变下的模量更为重要。因此,在HNBR胶料中加入芳纶短切纤维能够提高封隔器的性能。

3 结论

(1)炭黑用量增大对HNBR胶料的门尼粘度影响较大,短切纤维和硫化剂用量增大对胶料的门尼粘度没有明显影响。

(2)随着炭黑和短切纤维用量增大,胶料的交联密度和硬度提高,其中炭黑和短切纤维对胶料的硬度影响较大。

(3)随着炭黑和硫化剂用量增大,胶料的t10和t90缩短;随着短切纤维用量增大,胶料的t10和t90延长。

(4)填充短切纤维后,胶料的拉伸强度和拉断伸长率降低,但在小应变下的拉伸应力大幅提高,且表现出与热塑性弹性体相似的屈服和冷流现象;随着炭黑和硫化剂用量增大,胶料的屈服现象减弱。

(5)与常温相比,高温下胶料的拉伸强度、拉断伸长率和拉伸应力降低。

(6)短切纤维的取向明显影响胶料性能。在施加拉伸应力时,短切纤维为L取向的胶料中短切纤维承载应力,拉伸应力较高;短切纤维为T取向的胶料中橡胶基体承载应力,而短切纤维不承载应力,拉伸应力较低。

(7)无论在常温还是高温下,在HNBR胶料中加入L取向的芳纶短切纤维均能提高封隔器在小应变下的拉伸应力。