水油环境用丁腈橡胶/氯丁橡胶共混胶性能研究

2018-07-22米广杰

李 利,宋 伟*,田 倩,米广杰

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.泰山职业技术学院,山东 泰安 271000)

随着社会以及现代化生产的不断进步,对橡胶制品性能的要求越来越高,橡胶制品的工作环境越来越苛刻,耐水、油腐蚀橡胶制品的需求量不断增大。工作环境的特殊性限制了大部分橡胶制品的应用。丁腈橡胶(NBR)具有良好的耐油性能、耐磨性能、耐老化性能、耐热氧老化性能、耐化学腐蚀性能和气密性,但存在耐臭氧腐蚀性能和绝缘性能差的缺点,而氯丁橡胶(CR)除了具有良好的耐油、耐热、不易燃烧和耐化学腐蚀性能等优点外,还具有良好的耐臭氧和绝缘性能[1-9]。国内外对二者共混的研究得到了很多有价值的结论,NBR和CR都是极性橡胶,两者共混可获得较好的耐老化性能与耐水、油性能的平衡[10-18]。

本工作主要对在水油环境下使用的NBR/CR并用胶性能的影响因素进行研究,在保证并用胶具有适当的硬度、门尼粘度,良好的拉伸强度、体积电阻率和磨耗性能外,优化并用胶的耐水、油和化学腐蚀性能。

1 实验

1.1 主要原材料

NBR,牌号4155,上海岩中实业有限公司产品;CR,牌号321,重庆长寿捷圆化工有限公司产品;白炭黑,德国德固赛公司产品;炭黑N115,天津亿博瑞化工有限公司产品;炭黑N330,百利联颜料制品有限公司产品;炭黑N550,卡博特化工有限公司产品。

1.2 试验配方

CR基础配方:CR 100,氧化锌 5,氧化镁 4。

NBR基础配方:NBR 100,氧化锌 5,氧化镁 4。

并用胶配方:NBR/CR 90/10,炭黑N330 50,白炭黑 20,氧化镁 6,氧化锌 10,芳烃油V700 16,活性剂SAD 1,防老剂RD 1,防老剂4020 2,促进剂DM 0.6,硫黄 6。

在并用胶配方优化过程中,将硫化体系中的氧化锌、氧化镁、硫黄和促进剂DM用量作为变量,补强体系中的炭黑牌号及用量作为变量。

1.3 主要设备和仪器

BL-6157型两辊开炼机,宝轮精密检测仪器有限公司产品;XSM-500型密炼机,上海科创橡塑机械设备有限公司产品;QLB-400×400×2型平板硫化机,上海第一橡胶机械厂产品;M-2000-AN型无转子硫化仪、GT-7017-N(M/L)型老化箱,中国台湾高铁检测仪器有限公司产品;TS2005b型电子拉力试验机、UM-2050型门尼粘度计,中国台湾优肯科技股份有限公司产品。

1.4 试样制备

1.4.1 混炼工艺

密炼机混炼温度为60 ℃,转子转速为80 r·min-1,混炼时间为7 min。

1.4.2 硫化

混炼胶采用无转子硫化仪测试硫化特性,用平板硫化机硫化,硫化时间为1.3t90。

1.5 性能测试

胶料各项性能按照相应国家标准进行测试。

2 结果与讨论

2.1 基础配方性能对比

表1所示为基础配方胶料的物理性能。

由表1可知:基础配方胶料在经典硫化体系下性能满足下一步试验要求。

表1 基础配方胶料物理性能

2.2 硫化体系对NBR性能的影响

采用正交试验设计硫化体系,具体方案如表2所示。

表2 硫化体系正交试验方案 份

设计方案1—16胶料的邵尔A型硬度分别为68,68,68,68,67,66,66,67,68,68,67,67,68,67,68和68度,可知试验设计硫化体系对胶料的邵尔A型硬度影响不大,胶料硬度集中在66~68度之间。

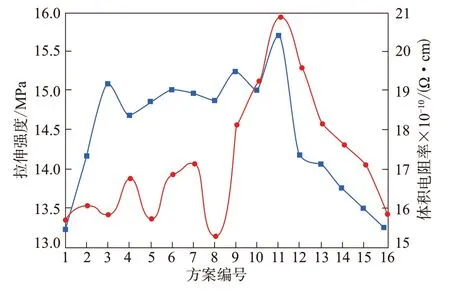

硫化体系对NBR拉伸强度和体积电阻率的影响如图1所示。由图1可知:方案11胶料的拉伸强度最大,其主要原因为:(1)当氧化锌用量过小时胶料得不到充分的硫化,而其用量过大时容易造成过硫现象;(2)氧化镁在NBR中主要起到防止焦烧的作用,当其用量过小时容易使胶料在混炼过程中发生早期硫化现象;(3)当促进剂DM用量过大时能够增大胶料的硫化速度造成过硫,用量过低时会降低胶料的硫化速度使得胶料硫化不充分。硫化体系对NBR体积电阻率的影响不大。

图1 硫化体系对NBR性能的影响

2.3 CR用量对NBR/CR并用胶性能的影响

根据硫化体系对NBR性能影响的情况,选取综合性能最好的方案11研究CR用量对NBR/CR并用胶性能的影响。

NBR/CR用量比分别为90/10,80/20,0/30,60/40和50/50时,并用胶门尼粘度分别为76,73,72,68,64和63,并用胶门尼粘度随着CR用量的增大而减小。门尼粘度的减小首先能够使两种胶料更好地混炼,其次在硫化过程中胶料容易流动,使并用胶能够更好地充模。

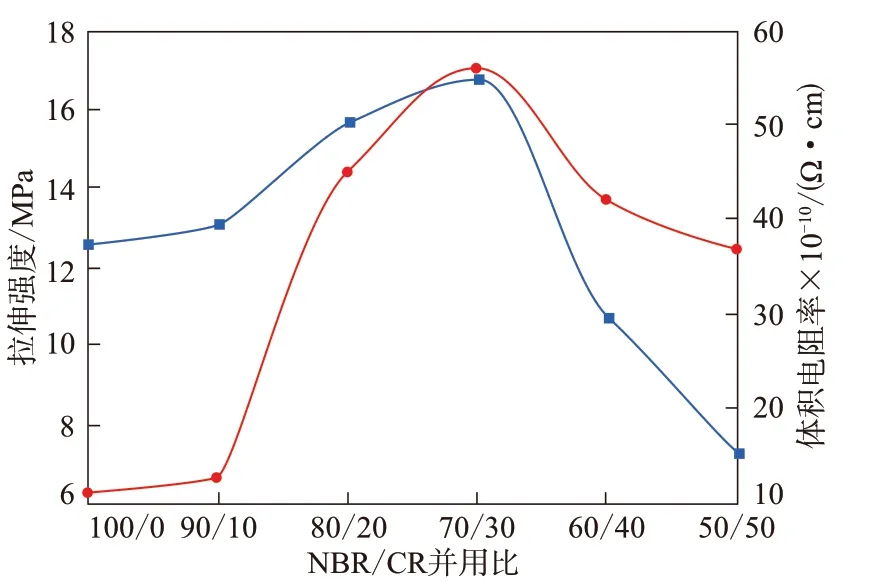

图2所示为CR用量对NBR/CR并用胶拉伸强度和体积电阻率的影响。

图2 CR用量对NBR/CR并用胶拉伸强度和体积电阻率的影响

由图2可知:随着CR用量的增大,并用胶的拉伸强度先增大后减小,其主要原因是CR具有自补强作用,当CR用量增大时,并用胶的拉伸强度具有一定的增大趋势;拉伸强度达到最大后继续增大CR用量,并用胶的拉伸强度呈现减小趋势,主要是由于CR的结晶性能不完善,在大变形下,并用胶容易在结晶薄弱处断裂。加入CR并用胶的体积电阻率呈现总体增大的趋势,但在CR用量超过20份后,随着CR用量的进一步增大,并用胶的体积电阻率呈减小趋势,其原因为:NBR与CR相比,NBR的体积电阻率较小,加入CR能够增大并用胶的体积电阻率。

CR用量对水浸泡后NBR/CR并用胶性能的影响如图3所示。由图3可知:水浸泡后并用胶的拉伸强度和体积电阻率与未浸泡并用胶的拉伸强度和体积电阻率的变化规律大体一致。

图3 CR用量对水浸泡后NBR/CR并用胶性能的影响

CR用量对油浸泡后NBR/CR并用胶性能的影响如图4所示。由图4可知,随着CR用量的增大,并用胶耐油性能逐渐增强,其主要原因为:NBR采用硫黄硫化体系时产生键能较低的碳-硫键,油浸泡后性能不稳定,而CR具有良好的耐老化性能以及耐油性能,当CR用量增大时,并用胶耐油性能增强。

图4 CR用量对油浸泡后NBR/CR并用胶性能的影响

2.4 炭黑牌号和用量对NBR/CR并用胶性能的影响

分别取50份炭黑N115,N330和N550研究炭黑对NBR/CR并用胶性能的影响。试验配方为:NBR/CR 70/30,炭黑 50,白炭黑 20,氧化镁 6,氧化锌 5,芳烃油V700 16,活性剂SAD 1,防老剂RD 1,防老剂4020 2,促进剂DM 0.4,硫黄 2。

2.4.1 炭黑牌号

添加炭黑N115,N330和N550的并用胶拉伸强度分别为20.00,20.65和22.75 MPa,体积电阻率 分 别 为20.7×1010,103.4×1010和875.3×1010Ω·cm,可见炭黑N550的补强效果最好,其主要原因是炭黑N115和N330在胶料中不容易分散,容易造成胶料混炼不均匀,导致补强效果不明显;分散性较好的炭黑N550胶料的体积电阻率最大。

2.4.2 炭黑用量

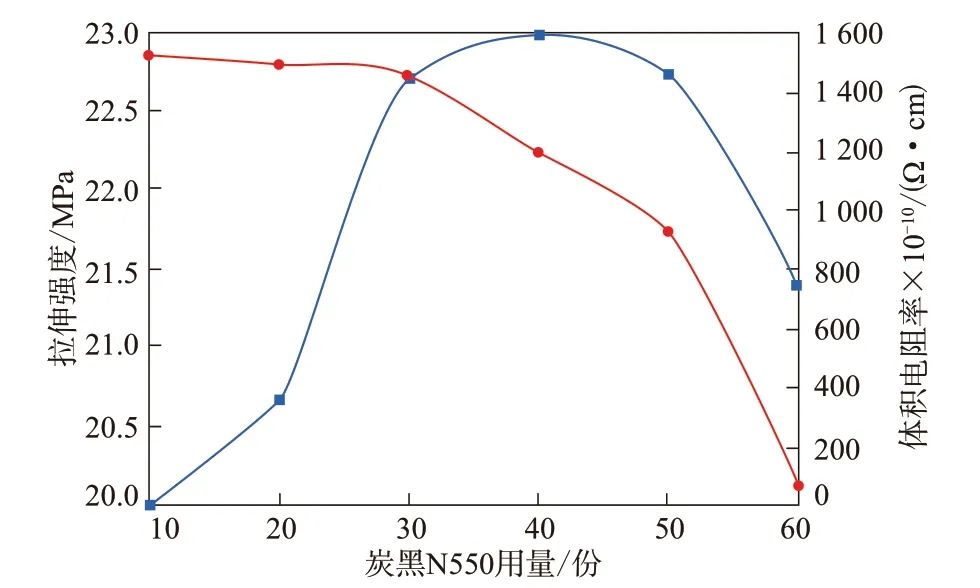

炭黑N550的用量对NBR/CR并用胶拉伸强度和体积电阻率的影响如图5所示。由图5可知:当炭黑N550用量为40份时,并用胶拉伸强度最大,主要原因是由于当炭黑N550的用量较小时对并用胶的补强效果不明显,而炭黑用量过大时炭黑分散效果变差,不但影响了补强作用,而且还会影响并用胶的其他性能;随着炭黑用量的增大,并用胶的体积电阻率减小,当炭黑N550用量大于30份后,并用胶体积电阻率减幅增大,其原因为炭黑N550在并用胶中的分散具有一定的阈值,当超过阈值后,其分散效果急剧变差,导致并用胶体积电阻率减小明显。

图5 炭黑N550用量对NBR/CR并用胶性能的影响

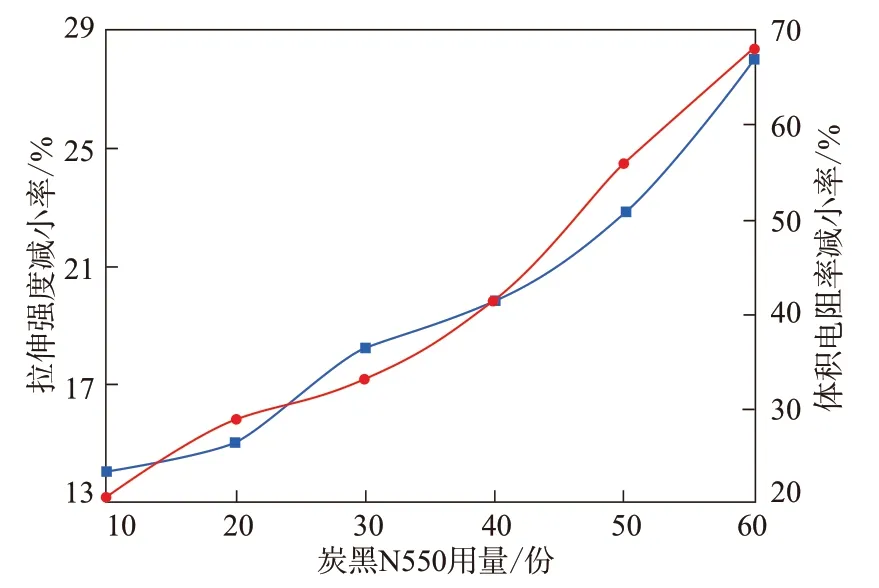

水环境下炭黑N550用量对NBR/CR并用胶拉伸强度减小率和体积电阻率减小率的影响如图6所示。由图6可知:在耐水试验中,随着炭黑N550用量的增大,并用胶拉伸强度减小率和体积电阻率减小率均呈现增大的趋势,当炭黑N550用量大于40份后,并用胶拉伸强度减小率和体积电阻率减小率增大得更明显,原因是炭黑N550吸水能力较强,炭黑用量越大,并用胶在水环境下的老化速率越大。因此,当NBR/CR用量比为70/30时,在满足其他性能的前提下,炭黑N550用量应尽量小于40份。

图6 炭黑N550用量对水浸泡后NBR/CR并用胶性能的影响

油环境下炭黑N550用量对NBR/CR并用胶拉伸强度减小率和体积电阻率减小率的影响如图7所示。由图7可知:随着炭黑N550用量的增大,拉伸强度减小率和体积电阻率减小率都呈增大的趋势;当炭黑N550用量大于40份后,减小率增大得较为明显,原因是炭黑N550吸油后能够加速胶料的老化,并使炭黑N550在胶料中发生团聚。

图7 炭黑N550用量对油浸泡后NBR/CR并用胶性能的影响

2.5 白炭黑用量对NBR/CR并用胶性能的影响

白炭黑对NBR/CR并用胶性能影响试验配方为:NBR/CR 70/30,炭黑N550 40,氧化镁 6,氧化锌 5,芳烃油V700 16,活性剂SAD 1,防老剂RD 1,防老剂4020 2,促进剂DM 0.4,硫黄 2,白炭黑 10~40。

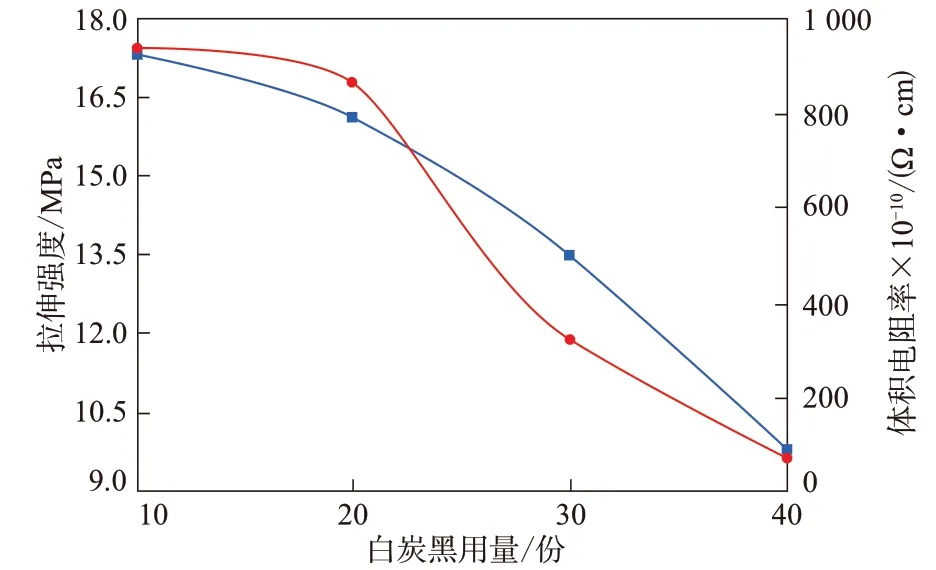

白炭黑用量对NR/CR并用胶拉伸强度和体积电阻率的影响如图8所示。白炭黑用量对水和油浸泡后NBR/CR并用胶性能的影响如图9和10所示。由图8—10可知:随着白炭黑用量的增大,并用胶料的拉伸强度先增大后减小。由图9和10可知,在水环境下并用胶的拉伸强度和体积电阻率较大,这是由于白炭黑具有吸湿性,在水环境下能够对并用胶产生一定的保护作用,当白炭黑用量超过一定值后,胶料的性能才会发生较大的变化;随着白炭黑用量的增大,NBR/CR并用胶的耐油性能变差,主要原因是白炭黑对油的吸收能力较强,白炭黑用量越大,吸附的油越多,老化就越快。综合考虑,白炭黑用量为20份时NBR/CR并用胶的综合性能最好。

图8 白炭黑用量对NBR/CR并用胶性能的影响

图9 白炭黑用量对水浸泡后NBR/CR并用胶性能的影响

图10 白炭黑用量对油浸泡后NBR/CR并用胶性能的影响

2.6 硫化时间对NBR/CR并用胶性能的影响

在对NBR/CR并用胶进行硫化特性测试时,并用胶硫化曲线没有明显的平坦期,在以上所做试验中,胶料硫化时间均为50 min。

硫化时间对NBR/CR并用胶性能的影响试验配方为:NBR/CR 70/30,炭黑N550 40,白炭黑 20,氧化镁 6,氧化锌 5,芳烃油V700 16,活性剂SAD 1,防老剂RD 1,防老剂4020 2,促进剂DM 0.4,硫黄 2。硫化时间为30,40,50,60和70 min的硫化胶拉伸强度分别为19.6,20.4,22.8,21.9和18.3 MPa,可知随着硫化时间的延长,硫化胶的拉伸强度先增大后减小。其主要原因为:硫化时间过短容易造成欠硫,而硫化时间过长容易造成过硫,在胶料长时间硫化的过程中分子链容易断裂造成硫化胶拉伸强度减小的现象。因此50 min为最佳硫化时间。

3 结论

(1)NBR/CR并用胶(并用比为70/30)的硫化体系最佳配比为:氧化锌 5,氧化镁 6,促进剂DM 0.4,硫黄 2。

(2)NBR/CR用量比为70/30时,并用胶的综合性能最好。

(3)使用炭黑N550的NBR/CR并用胶拉伸强度、体积电阻率和耐水、油性能最佳,且当炭黑N550用量为50份、白炭黑为20份时补强效果最好。

(4)硫化时间为50 min时NBR/CR并用胶的拉伸强度最大。