低分油汽提塔的工艺设计

2018-07-20王振华

王振华

(中海油石化工程有限公司,山东 青岛 266061)

加氢装置中汽提塔的主要作用是将低分油中的短链烃类化合物(C1~C4)及H2S等组分汽提出来,以便馏分油进入下游的分馏塔生产出合格目标产品。汽提塔的选型、操作压力、进料温度、塔板数及进料位置等因素都直接影响着汽提效果及整个汽提系统的能耗大小。因此,对汽提塔进行模拟计算和分析各操作条件对分离效率的影响,对工艺设计及实际生产都有积极的意义。

1 流程简介

混氢的原料油经过加氢反应后生成的反应产物,通过高压换热器与混氢后的原料油换热至140℃,进入高压空冷器冷却至50℃,再进入冷高压分离器,分离出的气相为循环氢进入循环氢压缩机;液相降压至进入低压分离器进一步分离,气相为含有H2S的低分气;液相为低分油须汽提出低分油中的短链烃类化合物(C1~C4)及H2S等组分,然后再进入分馏塔分馏获得产品。本文主要就低分油汽提塔的相关工艺设计过程中的工艺参数优化过程加以讨论。

2 进料数据

低分油中C5+组分密度为:846 kg/m3@20℃,加工量为35 t/h。

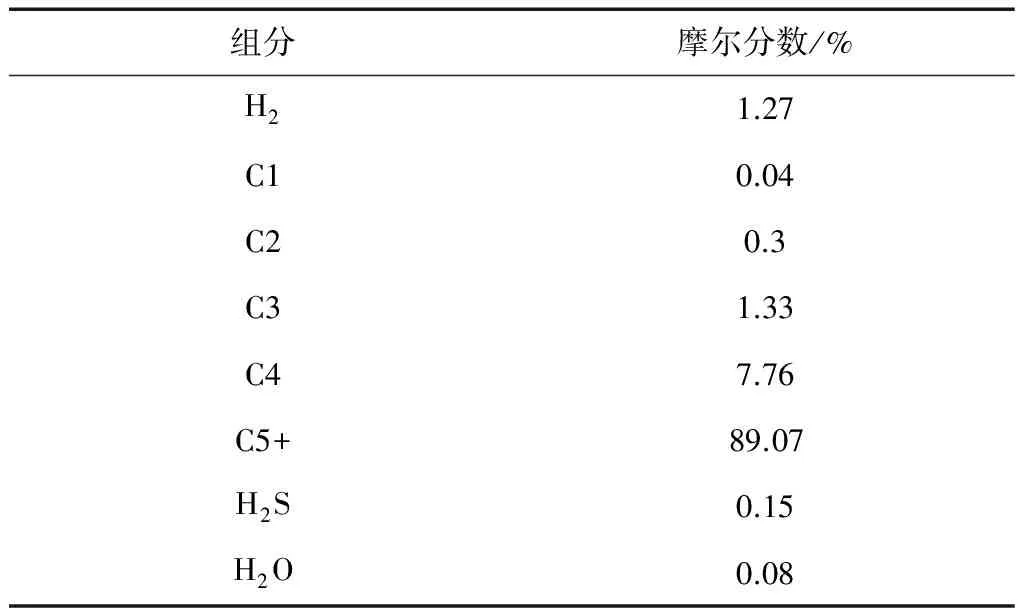

表1 低分油组分Table 1 Component of oil from low pressure cold separator

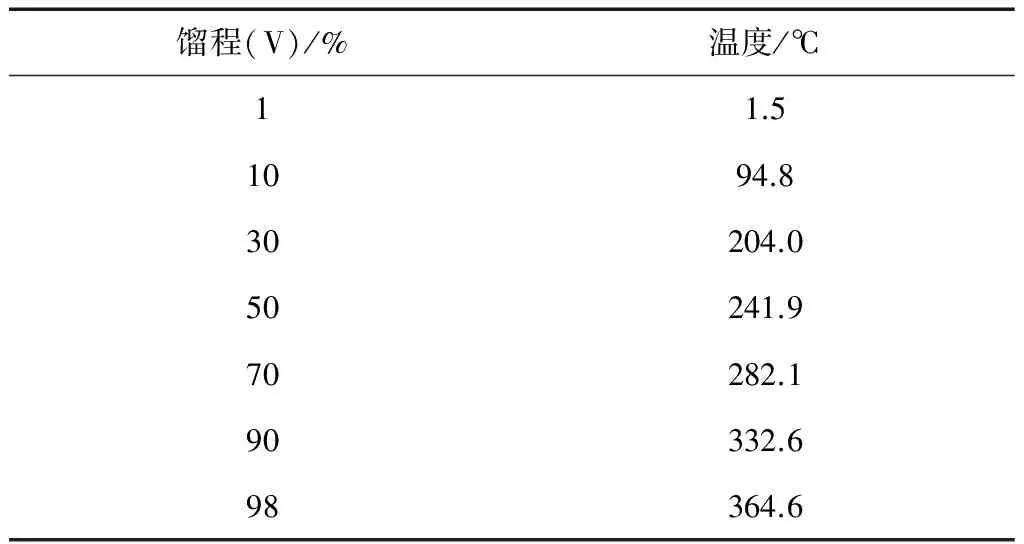

表2 C5+组分D86馏程Table 2 C5+ Component D86 distillation range

3 汽提塔操作压力的确定

本项目中汽提塔的操作压力是根据塔顶馏出产品能克服冷换设备及管线、管件的压力降,顺利流回至回流罐或其它目的地(本项目目的地为焦化装置脱硫塔)的压力。汽提塔塔顶气含有H2S,需要送至焦化装置脱硫塔(操作压力现为0.55MPa(G))进行脱硫,考虑管路输送过程中的压力损失50kPa,汽提塔塔顶气压力定为0.6MPa(G)。

4 汽提塔类型的选择

汽提塔有干式汽提和湿式汽提。干式汽提主要是通过塔底再沸器提供全塔的热负荷;湿式汽提是在塔底通入过热水蒸汽,在温度和压力一定时,降低油气分压,增加汽化率,即提高产品中轻组分的拔出率,从而脱除产品中轻组分。

本项目中产品对H2S的控制指标比较严格,H2S在塔底油中的质量分数不高于1 ppm。在计算模拟过程中,若要使塔底油中H2S的质量分数达到上述目标,对于干式汽提塔来说可通过提高进料温度或提高塔底加热负荷情况下,增加塔顶回流比来实现设计目标;而湿式汽提塔由于塔底没有热源,塔内的热量提供主要靠原料自身所带热量及蒸汽本身的热量,因此,湿式汽提塔只能通过提高塔进料温度和增加汽提蒸汽用量。而汽提蒸汽量一般占进料质量分数的2%~3%,若汽提蒸汽量过大,汽提蒸汽会塔盘上生成冷凝水,形成油水两相,分馏效果差。因此,在上述蒸汽量调节范围有限的基础上,只能通过提高进料温度来实现上述控制指标。

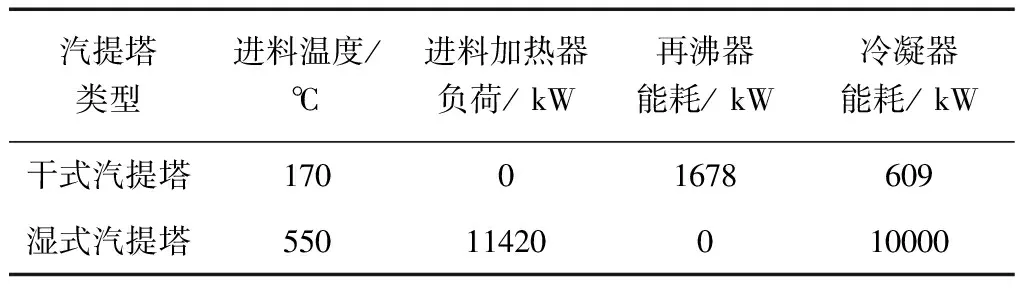

表3为塔板数按10块理论板计算,进料位置按第3块理论板(塔板编号自上而下)模拟计算结果。

表3 汽提塔模拟数据Table 3 Stripper simulation data

通过表3可以看出,要实现H2S在塔底油中的质量分数不高于1ppm的目标,湿式汽提塔的进料温度非常高,对应的进料加热器及塔顶空空冷器的热负荷也非常大,整体能耗高。因此本项目汽提选择干式汽提塔较适宜。

5 进料位置

最佳进料板位置,本文主要从相同分离要求及塔板数下,回流比最小或冷凝器、再沸器热负荷最小这个方面进行比较[1]。由于汽提塔顶气中H2S含量较高,塔顶馏出液不做产品产出,为全回流操作。适当汽提塔的进料位置,有利于产品的汽提效果,节省全全塔能耗。本项目通过逐块塔板进料,来模拟汽提塔系统,计算各进料位置下的全塔能耗,寻找最佳进料位置。模拟过程中,按总塔板数10块理论塔板考虑。产品指标为汽提塔底油中H2S质量分数1ppm,塔顶冷后温度为40℃计算,进料温度按170℃。塔的进料位置与塔顶、塔底负荷详细数据见表4。

表4 进料位置优化数据(进料温度170℃)Table 4 Feed position optimization data(Feed temperature 170℃)

从表4中可以看出,按汽提塔全塔总塔板为10理论板考虑,进料位置自第3块理论板全塔负荷最小,全塔最节能。

6 进料温度

在已确定进料位置的基础上,通过调整低分油的进塔温度,确定最佳进料温度。馏分油的原始温度按(即进料加热器进口温度)按100℃考虑。

表5 不同进料温度下的塔负荷Table 5 Tower heat load at different feed temperatures

由表5可以看出,系统热负荷(进料加热器+塔底再沸器+冷凝器)与初始温度成正比,即初始温度越高,整个系统的总负荷就越高。而全塔负荷(塔底再沸器+冷凝器)时最低时,进料温度为155℃,此时与进料塔板处的温度一致。

从整个系统节能的角度考虑,应该尽量降低温度,以节约系统用能;而在实际生产过程中应从全塔用能最小来确定塔进料温度。这是由于进料温度越低,塔底再沸器的热负荷就越高(由表5可以看出),从而塔底再沸器中的馏分油的温位也越高,需要较高加热热源,越难利用现有装置中的热源作为加热介质。所以本塔的进料温度确定为155℃。

7 塔板数

塔板数越多,越有利于物料的分馏,整个塔系统能耗也越低。但是,随着塔板数的增加,整个塔的热负荷变化趋于平缓,此时塔板数的增加对全塔的能耗影响逐渐减小,此拐点处的对应的塔板数为最佳塔板数。本项目中进料位置按第3块板进料,调整塔板数,计算全塔热负荷数据如表6。

表6 塔板数与全塔热负荷数据表Table 6 Tray's number versus tower heat load of tower

由于表6可以看出,当塔板数增加至20块时,随着塔板数的增加,全塔热负荷减小趋势相对缓慢,因此该汽提塔板数确定为20块塔板。

8 再沸器类型选择

各种类型的再沸器各有优缺点和适用场合,操作压力、设计温差、结垢性、黏度和馏分油的加热沸程都影响再沸器类型的选择[2]。本项目中经模拟计算,塔底油的进料温度及返回温度分别为200℃和241℃(气化率)。由于本项目下游的分馏塔及侧线塔塔底需要较多高温位(290~320℃)的塔底热源,因此从节省投资角度,宜选用导热油做塔底加热介质。再沸器的形式主要有热虹吸式重沸器和釜式再沸器。本项目中的塔底物料的的粘度小(~0.24cP)、且油品不容易结焦,因此宜选用传热系数高,设备投资相对较小的热虹吸式型式再沸器。而热负荷较大(1236 kW),再沸器换热面积为124 m3,壳体较大,宜选择卧式循环式再沸器,以便于安装及平时的检修。

9 结论

1)汽提塔操作压力根据塔顶气后续加工设备压力确定;

2)根据项目中对塔底油中H2S含量的指标要求,选择以再沸器为塔底热源的干式汽塔更容易达到项目要求;

3)根据全塔用能负荷较小的原则,确定了汽提原料的进料温度、塔板数及进位置;

4)汽提塔底油品性质及再沸器负荷选择再沸器的设备结构型式。