气头合成氨装置节能优化分析

2018-07-20孟硕

孟硕

(中国海洋石油集团有限公司节能减排监测中心,天津 300457)

合成氨工业初期用煤作原料,后期随着天然气的大量开发,建设了大量的以天然气为原料的合成氨装置,即气头合成氨装置。气头合成氨装置相比煤头合成氨,具有原材料清洁污染小、综合能耗低的优点,因此在初期受到大力推崇,但随着21世纪以来天然气价格不断攀升,气头合成氨装置成本过高的缺点逐步显现出来。

气头合成氨企业为降低成本,通过技术引进和自身技术创新,主要工艺装置能耗已大大降低,随着能耗水平不断提升,节能空间变得越来越小。目前节能工作的主要问题是缺少全厂各工艺装置间能量系统整合,缺乏对工艺系统的整体分析,以及对大系统匹配的能量总体优化利用的考虑[1]。

1 气头合成氨装置工艺概况

气头合成氨装置以天然气为原料生产合成氨,主要有天然气转化,高、低温变换,脱碳、净化,合成,氨提纯5个阶段。在天然气转化工艺阶段,原料天然气、空气及水在一/二段炉进行转化,天然气转化为H2,生成大量的CO2及CO;然后工艺气体经高/低温变换后,CO大部分转化为CO2;在脱碳、净化工艺阶段,工艺气首先进入脱碳装置脱除CO2,然后进入甲烷化反应器,剩余少量CO2及CO在催化剂作用下转化为CH4,之后工艺气经深冷脱除CH4,得到所需的N2和H2;最后工艺气进入合成塔进行氨的合成,经过提纯得到产品氨。

2 气头合成氨装置用能分析及优化

根据过程系统“三环节”能量流结构模型,可以将过程系统划分为能量利用、能量回收和能量转化三个环节[2]。以“三环节”用能分析方法为指导,结合上下游装置对合成氨装置每个工艺环节进行系统性分析。

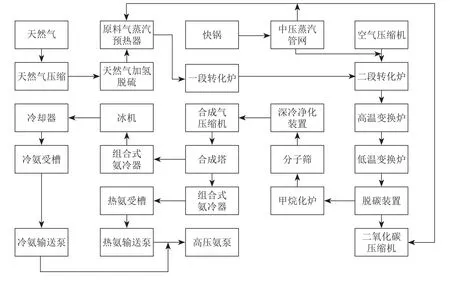

以某合成氨装置为例对用能优化过程进行说明,该合成氨装置设计规模为45万t/a,采用凯洛格—布朗路特公司(简称KBR)组合合成氨工艺技术。装置工艺流程如图1所示。

图1 某合成氨装置工艺流程

2.1 能量利用环节分析及优化

能量利用环节是指在整个工艺流程中所有的反应和分离过程,能量利用环节对能量的需求决定了工艺流程能耗。合成氨装置反应过程很多,包括一段转化反应、二段转化反应、高温变化反应、低温变化反应、甲烷化反应、氨合成反应等。气头合成氨装置反应过程工艺已十分成熟,各研究机构通过数十年的摸索,开发出了多种成熟的专利工艺,而且均考虑到了工艺能量需求最低问题。在实际操作中,反应过程参数控制极其严格,因此反应过程一般不作为优化的对象。

针对分离过程,可利用流程模拟软件(如Aspen plus)对精馏塔建模,优化操作参数,如同时调整再沸器和冷凝器、中段取热比例、操作压力、进料温度等参数中的两个或多个,在满足分离工艺要求情况下,改变过程对热量或冷量的需求。该合成氨装置分离过程较少且简单、自由度低,无中段取热,可调整参数很少,且过程耗能很低,所有分离过程总耗能占比不到装置能耗的1%,所以该环节不作为节能优化重点。

2.2 能量回收环节分析及优化

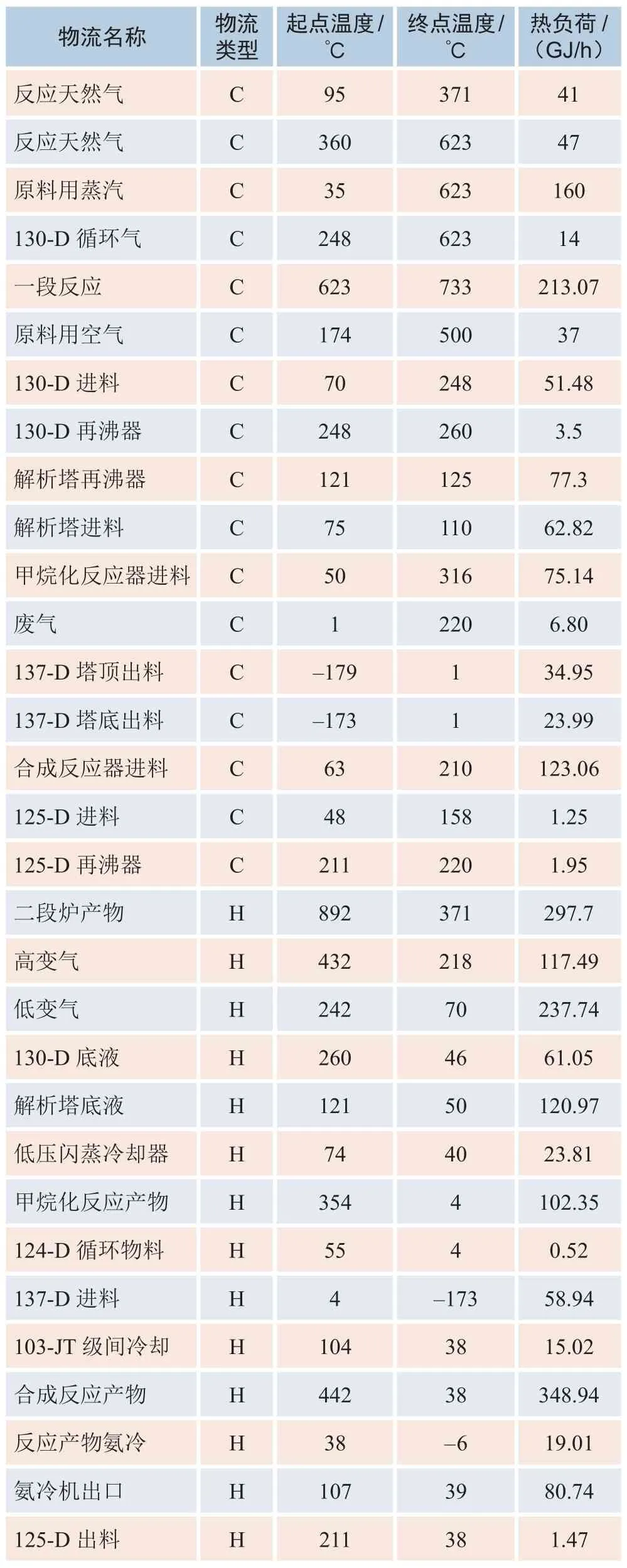

能量回收环节指换热网络,一般为优化工作的重点。合成氨装置换热网络复杂,且不同工艺阶段温差大,天然气转换阶段物流温度高达800℃以上,净化阶段最低温度–150℃以下。该环节利用“夹点”技术对装置换热网络进行分析,找到不合理之处,确定优化方向[4]。该装置换热网络冷热物流数据如表1所示。

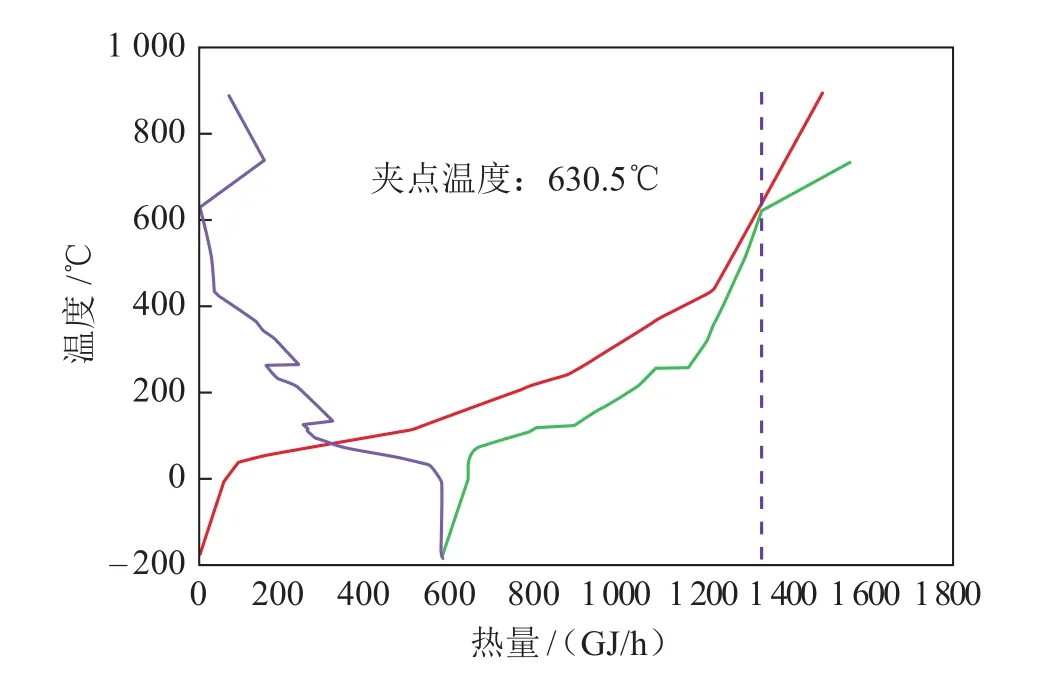

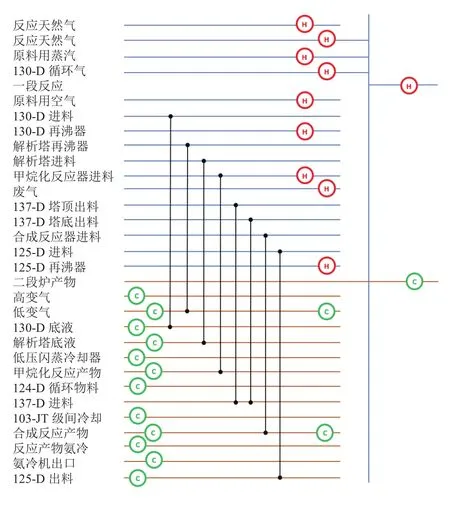

夹点分析冷热复合曲线如图2所示,图中曲线分别为冷、热组合曲线及总组合曲线;换热网络网格拓扑结构如图3所示。

通过夹点分析,可知该合成氨装置换热网络夹点温度为630.5℃,结合装置换热网络结构图,可知该网络有两点违背夹点规则:夹点之上使用了冷公用工程和夹点之下使用了热公用工程,具体为:1)二段炉反应产物892℃,在夹点之上直接采用冷公用工程冷却,一段炉使用天然气、空气及蒸汽在夹点之下,使用热公用工程加热。但经分析可知,该装置二段炉反应产物热量并未损失,而是通过产蒸汽方式对热量进行回收,回收热量等于一段炉反应原料所使用热公用工程量,所以此处虽违反夹点规则,但并无能量损失。2)脱碳、净化工艺阶段甲烷化反应器进料和废气、氨提纯工艺阶段氨精馏塔125–D再沸器三股物流温度均在夹点之下,但实际上直接采用热公用工程(蒸汽)加热,造成能量损失。因此,该换热网络的优化方向为针对甲烷化反应器进料、废气和氨精馏塔125–D再沸器的加热热源进行改进,尽量使用装置内部余热,替代热公用工程。

表1 装置冷、热物流数据

图2 装置换热网络夹点分析冷热复合曲线

图3 装置换热网络网格拓扑结构

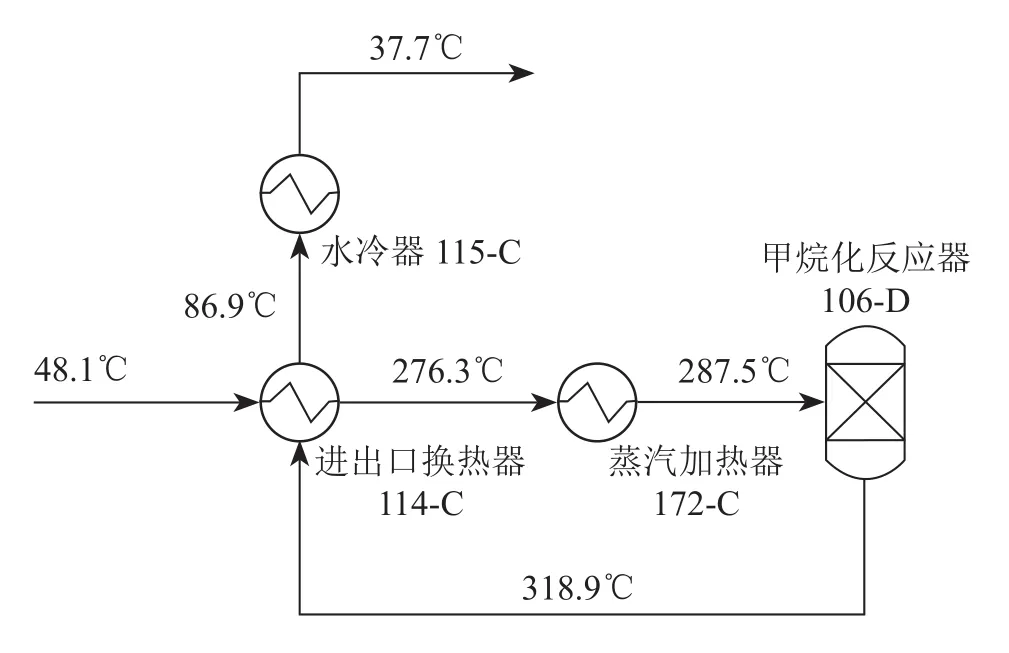

以甲烷化反应器进料为例,该装置现流程为来自脱碳单元温度为48.1℃、质量流量约为10 t/h的工艺气经甲烷化进出口换热器114–C与甲烷化反应器出口工艺气换热至276.3℃,然后进蒸汽加热器172–C经高压蒸汽加热至287.5℃进甲烷化反应器106–D,工艺气在106–D转化之后温度升至318.9℃,然后进甲烷化进出口换热器114–C与进口工艺气换热,温度降至86.9℃,当前高压蒸汽耗汽量为2.5 t/h,该工艺段流程见图4。由夹点分析可知,净化工艺阶段甲烷化反应器进料不应使用高压蒸汽加热,对甲烷化进出口换热器114–C换热温差进行分析,热端为276.3℃、318.9℃,换热温差为42.6℃;冷端为48.1℃、86.9℃,换热温差为38.8℃。热、冷端换热温差均在40℃左右,温差较大,可以判断换热器114–C回收热量不充分,因此可以通过强化热量回收的方式充分回收出口工艺气的热量,即增加114–C的换热面积,可以通过更换换热器或在原换热器基础上增加1台换热器实现。为增加操作弹性,原蒸汽加热器保留,增加进出口换热器面积后,工艺气经进出口换热器与甲烷化反应器出口工艺气换热后温度至285.5℃,大幅提高了进蒸汽加热器的温度,高压蒸汽消耗量由2.5 t/h降至0.5 t/h,节省高压蒸汽消耗2.0 t/h,节能效果明显。

图4 装置甲烷化反应进出口工艺气换热流程

2.3 能量转换环节分析及优化

能量转换环节主要是指将燃料、电力等能源转化为可被工艺过程利用的热能和动能等。合成氨装置中,最重要能量转换环节为一段炉,一段炉通过燃烧天然气为反应提供热能;其次为压缩机,主要包括天然气转化工艺阶段空气压缩机、合成阶段合成气压缩机;除此之外,装置中大量的泵也消耗较大的电能。能量转换环节要求能量高效转换,设备转换效率与设备自身的先进性有很大关系,除此之外,还与企业的控制水平有关。

重点对设备进行效率分析,针对低效设备分析原因,提出改进方法。例如一段炉,如效率偏低(低于90%)可对炉体保温、烟气热量回收或控制进行分析,进而提出有针对性的改进措施;对于泵类及压缩机类,即使效率低,但在工艺要求不能改变的情况下,提升效率很难,可以对于效率过低设备进行经济性分析,论证更换设备的可行性。

2.4 系统分析及优化

系统分析指不同装置之间的能量分析,对于合成氨装置,装置内部能量已达到最优后,可分析能量与其他装置之间的集成,如通过与其他装置之间的热联合、对其他装置的热进料等实现热量的集成及回收;除此之外,上下游装置之间的进料压力状态,也需作为考虑对象,进行系统性分析,判断是否存在对能耗影响的因素。

经分析,该合成氨装置下游有尿素装置,脱碳单元脱除后的CO2可以作为尿素装置的原料进行尿素的合成[5]。脱碳工艺阶段采用α–MDEA溶液作吸收剂,在高压条件下吸收工艺气中的CO2,吸收CO2后的富液在闪蒸塔中减压至161 kPa,脱除大部分CO2,并在塔底得到半贫液,半贫液一部分回吸收流程进行CO2吸收,一部分进入解析塔进一步脱除CO2形成贫液,贫液由解析塔底出解析塔,解析塔塔顶解析气送回闪蒸塔,进入闪蒸塔底部进一步处理。从闪蒸塔顶部出来的CO2气体86 t/h经压缩机升压至14.3 MPa后送入尿素装置,剩下约22 t/h的气体直接排放到大气中。可对工艺流程进行如下改进:将现有闪蒸塔的压力增加,随着压力增加,在闪蒸温度保持不变的情况下,闪蒸CO2的流量将降低,当流量降低至86 t/h时,闪蒸塔压力为200 kPa。为保证半贫液及贫液纯度与原工艺相同,需增设一低压闪蒸罐,从闪蒸塔出来的物料继续进入新增的低压闪蒸罐,新增闪蒸罐控制压力161 kPa,即与原有闪蒸塔的操作压力相等,此时剩余的22 t/h的CO2闪蒸气从新增闪蒸罐中闪蒸出来,这部分闪蒸气压力低,直接通大气放空。优化后增加了去尿素装置CO2气体的压力,提高了尿素压缩机入口的CO2压力,降低了尿素压缩机净功率410 kW,节能效果十分明显。

3 结论

经过对装置的系统优化,方案实施后可降低装置能耗1.1%,产生较好的经济效益。气头合成氨是能耗大户,有必要对装置进行系统性的节能分析。以“三环节”理论为指导,结合流程模拟技术及夹点技术,对装置进行全面分析,尤其对能量回收环节进行重点分析,并结合上下游装置系统分析,找出用能问题,进而针对问题给出优化方案,降低合成氨装置能耗及全厂能耗。