LNG及L-CNG加气站BOG回收技术探讨

2018-07-20何才宁

何才宁

(中国石化广东石油分公司,广东广州 510000)

甲烷蒸汽(BOG)是液化天然气(LNG)加气站运营中产生的排放气体。BOG的主要成分是甲烷,而甲烷是一种温室效应很强的气体,其温室效应系数(GWP)为二氧化碳的21倍。目前LNG加气站场对于BOG的处理一般采取直接排放,既造成了资源浪费和安全隐患,同时也加剧了温室效应。

LNG加气站的BOG产生主要有两种途径:一是槽车卸车后需要将槽车储罐内压力降至0.2 MPa左右后而排放的BOG,这种情况对于频繁卸液的LNG站场较为突出;二是加气站内由于外热热量的引入导致储罐内LNG气化造成压力升高而产生的气体排放,这种情况对于加气量相对较小的气站尤为突出。据某LNG加气站统计,每月仅槽车卸液排放的BOG高达3~5 t,一年经济损失数十万元。因此,在LNG加气站迅速发展的同时,如何采取有效的措施实现BOG的“零排放”,对于减少资源浪费和绿色低碳具有重要的意义。

1 LNG加气站BOG产生原因分析

1)设计原因。LNG加气站BOG的产生量大小关键在于站场的设计,包括总平布局、成撬方式、保温材料的选用、工艺管道设计等。不合理的总体布局将导致管线增长,漏热增加,通过采用新型保温材料、保温方式、LNG加气站的布局、更加优化的成撬方式可以减少热交换、降低BOG产生。

2)设备原因。LNG储罐、真空泵池、真空管道、真空箱等低温设备在目前制造工艺水平下无法达到绝对的真空绝热状态,会与外部发生缓慢热交换,导致LNG液体吸热蒸发形成BOG气体。

3)运营管理。加气站的运营导致的BOG产生原因很多,如LNG气源、销量、车载钢瓶的回气等。

4)罐车余气。LNG罐车配送到加气站,作业完毕后一般仍有0.3~0.4 MPa的LNG残留罐体,目前工艺无法将其卸净,造成50~150 kg的损耗。同时由于气库要求槽罐车降压至0.1 MPa才允许进库装LNG,因此,通常将罐车内余气直接排放到空气中,这既不安全环保,又造成资源浪费。

2 BOG回收技术现状

1)BOG气体经二级压缩并入城市管网,由于城市管网一般为民用气体,价格相对较低,容易造成高进低售,增加运营成本,比较适用于自有管网的LNG站场,如燃气公司等。

2)BOG经压缩制成压缩天然气(CNG)气体,供加气机加气,主要适用于L-CNG加气站[1]。

3)采用液氮再冷凝BOG成LNG,回LNG储罐或给LNG车加液[2],该方案需要配备液氮储罐,同时增加了液氮的卸液、使用及蒸发氮气的处理问题。

4)采用小型再液化装置或过冷LNG,将BOG气体再液化回收。该方案装置较为复杂,涉及到制冷剂配比及流程控制等,一般在BOG液化量较高时具有经济性,目前少数企业在研发这类装置[3]。

5)采用低温制冷机提供冷量再液化BOG。目前浙江大学和上海交通大学分别采用不同类型的低温制冷机做了BOG再液化的回收测试,但由于受到低温制冷机功率的限制,目前BOG再液化的能力一般在20 L/h左右[4-5]。

在应用方面,国内针对L-CNG加气站BOG的回收,已有部分站场采用BOG压缩进管网或者制CNG的形式;而在L-CNG加气站上,BOG的主要处理方式是放空,造成了安全隐患和资源浪费。

另外,目前针对LNG加气站BOG回收的技术,多数从BOG产生后如何压缩或者液化回收,没有系统的考虑BOG的产生及回收等,无形影响了BOG回收技术的可行性和经济性。

3 BOG“零排放”LNG加气站场

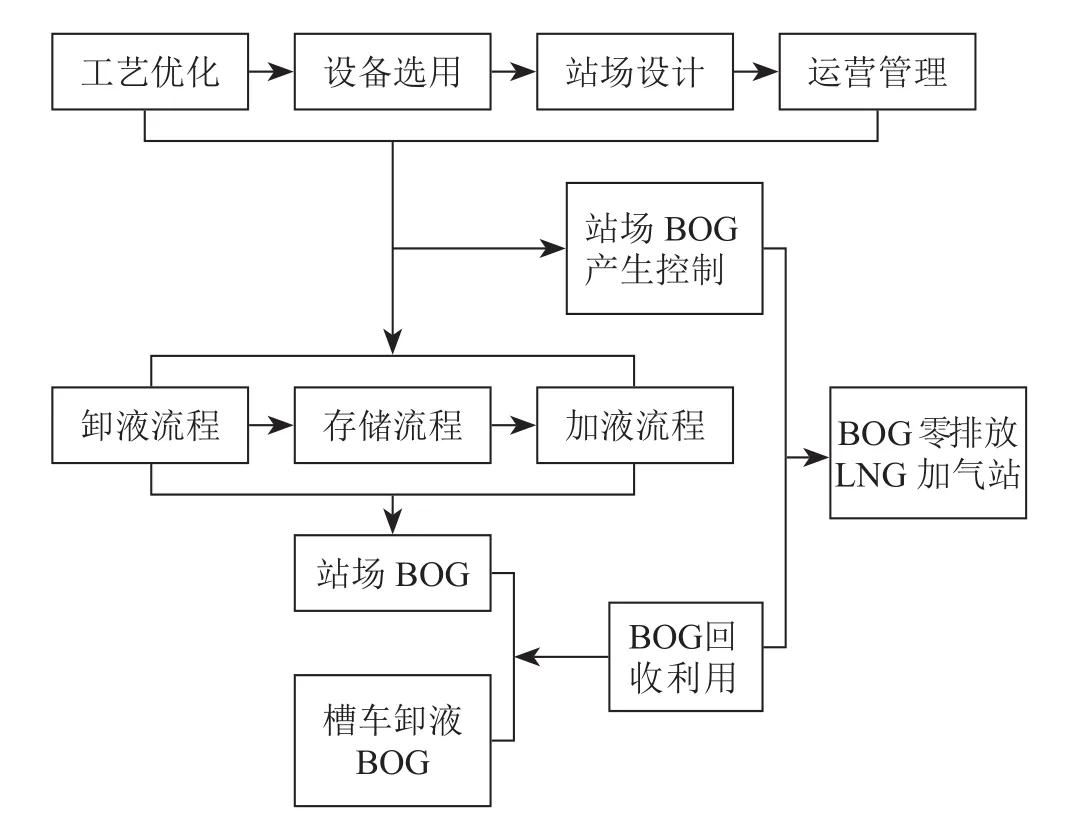

基于LNG加气站BOG产生原因,设计如图1所示的LNG加气站BOG“零排放”措施。

该措施主要包括两部分,一是从工艺、设备、设计、运营等方面优化;另一部分是采取相应的BOG回收技术对站场内产生的BOG和槽车卸车后的BOG进行回收,从而实现整个站场的BOG“零排放”。

3.1 LNG加气站BOG控制措施

3.1.1 低温设备、管路等优化

1)LNG储罐采用绝热性能更好的高真空多层缠绕绝热,目前LNG储罐主要有真空粉末绝热和高真空多层缠绕绝热,由于高真空多层缠绕绝热要求的真空度高且有防辐射屏,能有效地抑制热辐射,其绝热性能较真空粉末绝热好。

图1 LNG加气站BOG“零排放”措施

2)低温阀门、管路、加液机的绝热优化,如液相管路采用真空管路,液相阀门和关键法兰可采用真空设计,加液机模块可做整体真空绝热处理。

3)在管路设计中,应管路短、弯头少,越简单越好,特殊场站可以增大管道口径,在储罐出液管路和泵池回气管路中尽量不要出现n型弯,且应减少过多阀门、滤网的使用。

3.1.2 LNG加注过程的优化

1)加液过程中尽量采用集中加液或长时间采用同一加液机加液,以免机器长时间不用重新预冷造成大量BOG产生。

2)加气过程中的BOG返回处理。汽车钢瓶中的BOG气体在返回LNG储罐过程中,先与潜液泵换热,再从LNG储罐底部进入,对BOG进行部分液化并起到对储罐调压的作用。

3.1.3 LNG卸液过程的优化

1)采购低温液(压力低于0.15 MPa,温度低于-150℃的低温液源),据某LNG站场统计,采购低温液能有效减少40%左右的BOG产生。

2)卸车时将LNG储罐中的高压气体卸至槽车液相液化,压力平衡后,尽量采用低温泵,不采用增压器卸车,同时采用上进液方式,用LNG冷却BOG,减少储罐中BOG的产生。

3.2 LNG加气站BOG回收技术

针对L-CNG加气站,可以采用BOG压缩制CNG的形式,既回收站场BOG,又同时回收槽车卸车后的BOG,站场储罐内或槽车内的BOG先经空温气化器升温至0℃左右,进入四级压缩机进行压缩制成20 MPa以上的CNG,进入CNG高压储气瓶组,并通过加气机进行售气。目前该工艺已有较成熟的产品,其功耗在0.3 kW·h/m3左右。

针对LNG加气站,BOG再液化是较优的技术。利用HYSYS软件对BOG再液化工艺进行模拟。为便于模拟需作如下假设:1)天然气成分全部为甲烷气体;2)当储罐内压力达到0.8 MPa时排出BOG气体,并假设此时的BOG气体为饱和气体;3)液化后产生的LNG为饱和液体。

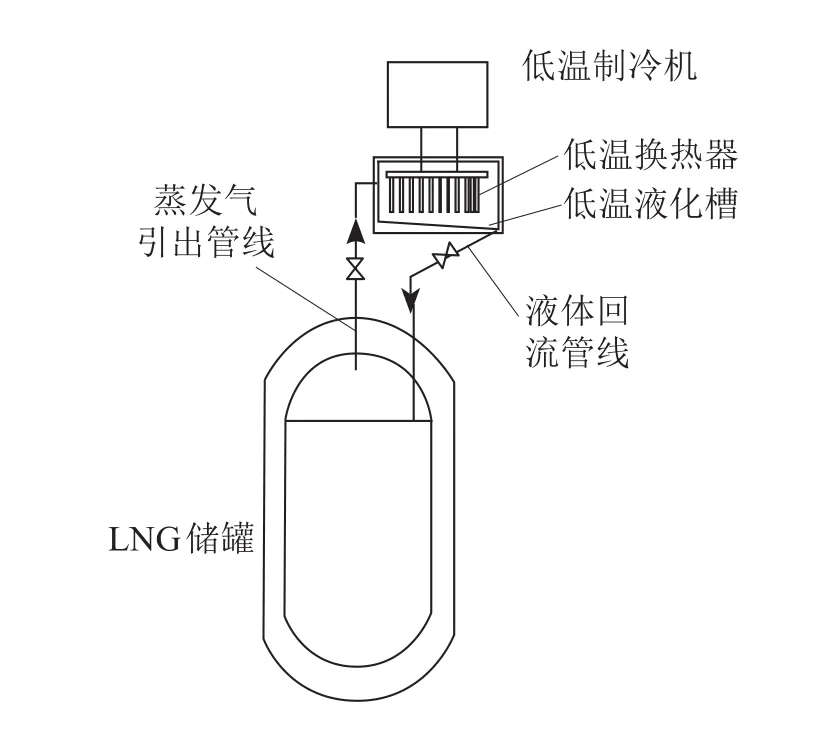

低温制冷机再液化BOG流程示意见图2。

经过HYSYS模拟,BOG再液化方式对比见表1。

图2 低温制冷机再液化BOG流程

表1 BOG再液化方式对比

综上,膨胀制冷循环和混合制冷剂液化循环设备较为复杂,需要一定的操作要求,初期投资成本较高,适合BOG量较大的情况(如1 000 m3/d以上),而低温制冷机和液氮冷凝BOG的工艺设备较为简单,适合LNG加气站场BOG量较小的情况。但是液氮冷凝需要额外增加液氮储罐和液氮的操作等,既增加了站场占地,又增加了液氮窒息的风险。

而低温制冷机冷凝BOG设备为大冷量低温制冷机和低温缓冲储罐,占地面积小,设备操作简单。

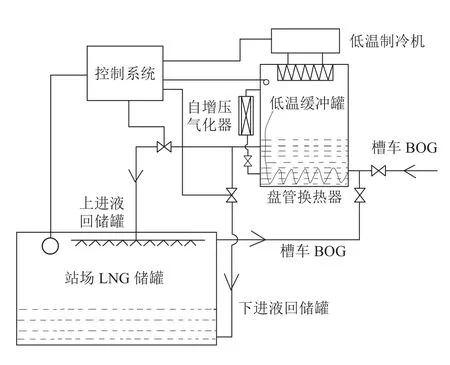

针对LNG加气站场BOG(包括槽车卸车后的BOG),利用低温制冷机实现站场BOG和槽车BOG的再冷凝回收,具体见图3。

热声制冷机无机械运动部件,其寿命和可靠性得到了大幅提高,且目前大冷量热声制冷机可以在温度120 K时提供1 000~1500 W冷量(制冷机功率在10~15 kW),BOG液化能力为200 kg/d左右。

当LNG加气站场储罐内BOG压力达到一定时,打开气相阀门,储罐内BOG经过盘管换热器进入到低温缓冲储罐,同时开启低温制冷机,制冷机产生的冷量通过翅片式冷凝换热器导出,将BOG冷凝成低温LNG,储存在低温缓冲储罐内。

图3 基于低温制冷机的BOG再液化流程

当利用该装置回收槽车BOG时,提前在低温缓冲储罐内预留足量LNG,并开启低温制冷机,将低温制冷机冷量以LNG过冷(过冷度20℃左右)的形式储存;待LNG槽车卸液完毕后,将槽车气相管线与低温缓冲储罐进气管线相连,槽车内BOG经过盘管换热器进入低温缓冲储罐,由于存在足量过冷LNG(过冷LNG量为待回收BOG量的5倍以上),使得BOG在进入低温缓冲储罐后迅速液化,同时低温缓冲储罐内保持相对较低的压力,LNG槽车BOG可以在压差的作用下持续进入低温缓冲储罐被冷凝液化,从而实现LNG槽车BOG快速回收。

对于立式LNG储罐,为便于LNG回流,在低温缓冲储罐上设置自增压气化器;同时可采取上进液的形式,利用再液化后的LNG过冷的特点降低储罐内气相压力。

目前LNG槽车卸液完毕后,储罐内压力为0.2~0.3 MPa,经该装置再液化回收部分BOG(回收量为50~75 kg)后,压力可降至0.10~0.15 MPa,槽车可实现正常上路,从而实现BOG的“零排放”。

4 结论和建议

针对LNG加气站和L-CNG加气站设计了BOG回收装置,用以回收站场和槽车的BOG,实现LNG加气站的BOG“零排放”。

1)对L-CNG加气站,建议采用BOG压缩制CNG技术进行站场和槽车BOG的回收。

2)对LNG加气站,建议采用大冷量低温制冷机再液化BOG进行站场和槽车BOG的回收。

目前BOG压缩回收系统投资费用为50~80万元,按照目前加气站的BOG排放和槽罐车余气造成的损耗普遍在每年50 t左右,折合资金大约25万元,2年半即可回收投资成本。而且运营成本也相对较低,每回收100 m3的LNG仅需用电30 kW·h,相当于耗电0.3 kW·h/m3(约0.3元)。因此,建议在新建LNG加气站设计中增设BOG压缩回收装置,同时对于已建成的加气站也可根据实际情况,试点改造安装,一定会取得较好的经济效益和环保效益。同时,在此基础上可以开展加气站甲烷回收自愿减排项目,编制和申报自愿减排项目,实现碳收益,探索国内自愿减排项目在销售企业的试点和发展。