大流量对置式高压往复柱塞泵的推广应用

2018-07-20董福生秦乐胜尹雪卿荆德侠吴文华李营波罗艺

董福生,秦乐胜,尹雪卿,荆德侠,吴文华,李营波,罗艺

(中国石化胜利油田分公司东辛采油厂,山东东营 257000)

长期以来,油田注水开发过程中由于地层压力高,注水设备主要使用大排量离心式注水泵,而高压离心式注水泵效率相对较低,能耗较高。为节能减排,按照中国石化集团公司关于《淘汰高耗低效电动机与所驱动设备整套治理》通知要求,中国石化胜利油田分公司东辛采油厂提出研制新型节能注水泵替代离心式注水泵注水的设想。

1 项目设计背景

东辛采油厂每天注水量约8万m3,以离心泵在最佳工况下运行泵效为75%计算,离心泵注水平均单耗6.1 kW·h/m3,日耗电48.8万kW·h。往复式柱塞泵泵效一般约98%,如果用往复式柱塞泵注水,平均日节电11.224万kW·h,年节电4 096.76 kW·h,按每度电0.75元计算,可节约3 000多万元。

离心泵受自身特性的局限,泵效低,理论泵效只有75%,装机容量大,能耗高,不符合油田节能减排的要求,因此大力推广应用泵效高、能耗低的注水泵尤为重要。

2 设计思路

往复式柱塞泵效率比离心泵高30%以上,而传统往复式柱塞泵,单置、单轴伸造成泵体积庞大,既占用空间又难维护。困扰大流量柱塞泵的设计难点是流量与体积的正比关系。在广泛调研和反复论证的基础上,提出了柱塞泵对置双作用的设计新概念,从理论上解决了传统柱塞泵体积大的难点。

3 设计优势

3.1 对置式高压往复柱塞泵的工作原理

3.1.1 原理简介

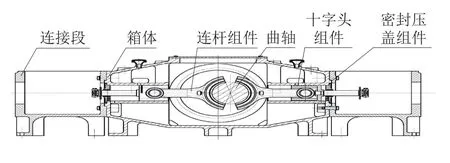

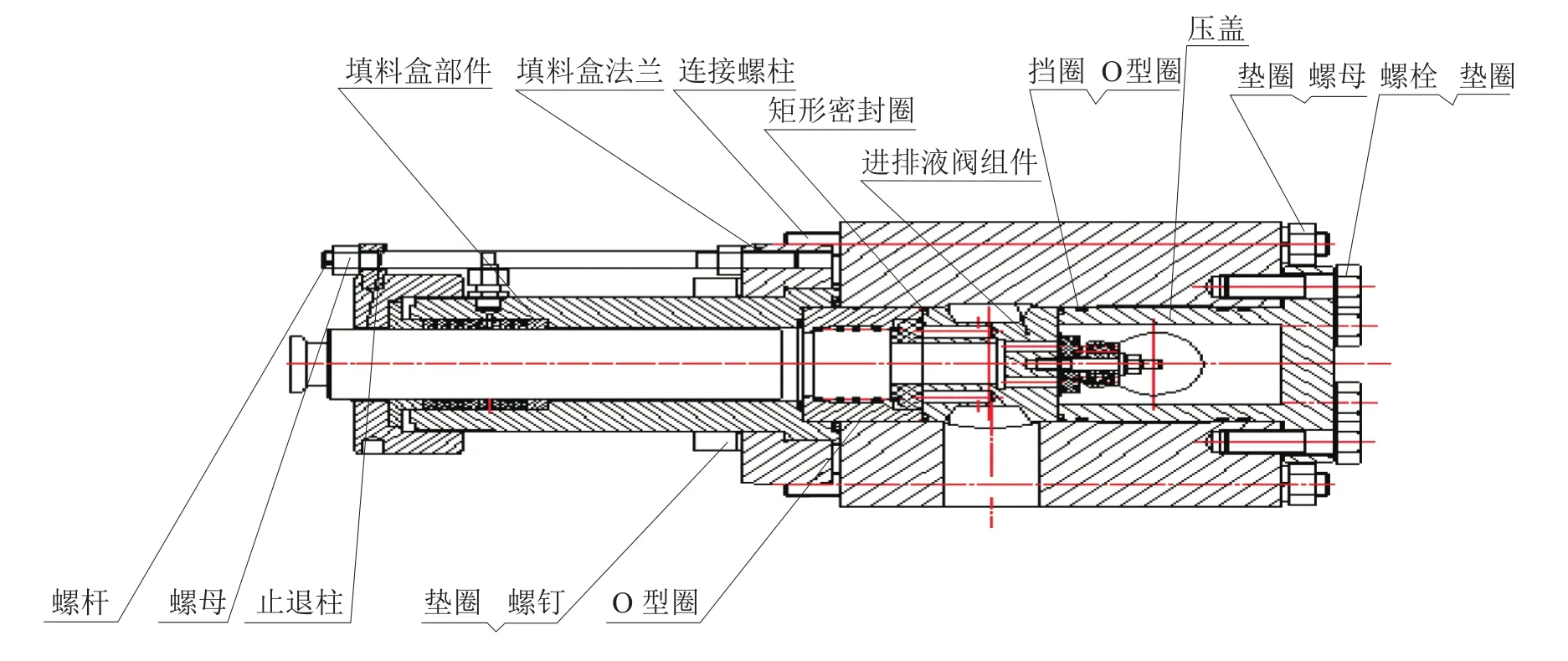

传统单柱塞往复泵曲轴转一周360°,一个柱塞做往复运动,使液力端的高低压仓有序开合,完成液体由低压变高压的过程,最后液体以较高的压力排入管道。新型5DW150/16大流量对置式高压往复柱塞泵(以下简称对置式柱塞泵)采用10个柱塞水平对置平均分布在曲轴箱体两端,曲轴每旋转36°,就有一个柱塞做往复运动,该结构没有空回程,解决了传统往复泵曲轴转一周只有1/2周工作,1/2周空回程的问题,电机拖动载荷更均匀,提高了电能的利用率和机械效率,达到节能的目的。对置式柱塞泵结构见图1。

图1 对置式柱塞泵结构

3.1.2 结构特点

双轴伸结构使凸轮轴、轴承受力合理,克服了传统柱塞泵因单轴伸结构引起的凸轮轴受力不均造成的单边局部应力集中及靠近皮带轮方向的轴承破坏过快的缺点。在排量150 m3/h、压力16 MPa的工况下,采用双轴伸结构双向同时受力,轴径仅为150 mm,远小于单轴伸结构的凸轮轴轴径。同时,因电机也采用双轴伸结构,电机轴受力更加合理,皮带传动效率提高。

中开式曲轴箱体结构,不仅加工方便,也易于整机的维护组装,整机检修时只需吊起曲轴箱上半部分即可进行动力端的检查。对置式高压往复柱塞泵的技术参数见表1。

3.2 对置式高压往复柱塞泵的优势

对置式往复柱塞泵利用动力部件在中间,液力部件布置在两端,一轴双向作用,解决同一凸轮上往返运动的连接,突破了往复式柱塞泵大流量必须大体积的瓶颈。

3.2.1 对置式柱塞泵与离心泵单耗、标耗对比

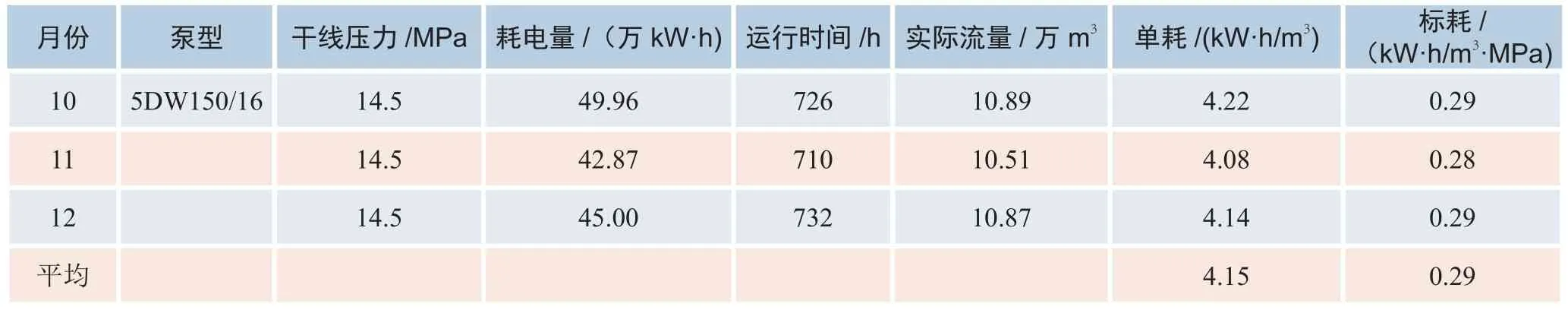

在同样实现排量140 m3/h,泵压15 MPa,干压14.5 MPa的情况下,辛五注投产的对置式柱塞泵与离心泵电耗数据对比见表2、3。

表1 对置式高压往复柱塞泵的技术参数

由表2、3看出,对置式柱塞泵的单耗比离心泵低2.61 kW·h/m3;从标耗看,对置式柱塞泵比离心泵低0.18 kW·h/m3·MPa。

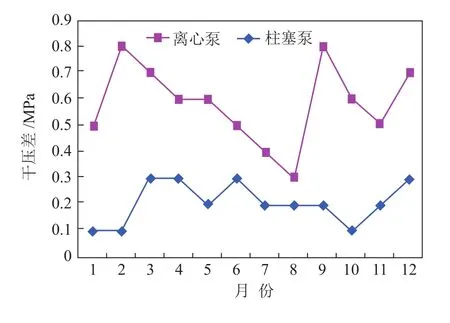

3.2.2 干泵压差平稳情况对比

对置式柱塞泵与离心泵干压平稳对比见图2。由图2可知,对置式柱塞泵干压平稳性比离心泵好。

表2 辛五注离心泵7-9月电耗统计

表3 辛五注对置式柱塞泵10-12月电耗统计

图2 对置式柱塞泵与离心泵干压平稳性对比

4 主要技术改进

4.1 研制新型液力端[1]

辛五注投用3台柱塞泵后,暴露问题较多,经过分析是传动部分的微观结构和零部件的间隙配合不合理所致。经过摸索,成功研制了新型液力端,实现了泵头与填料盒一体加工的模式。该液力端保证了传动精度和安装精度,减少了密封环节。另外,改变了传统液力端中吸液室零件的结构形状,更换配件更为快捷方便,更换吸排液阀的工时由1 h缩短至15 min。对置式柱塞泵液力端结构示意见图3。

4.2 降低泵振动

柱塞泵最初投用时泵体振动幅度大,导致出口管线震裂穿孔,经过论证分析,增加柱塞泵基础面积,降低基础高度,整机重心降低0.5 m,底座降低0.15 m,增大水泥基础的质量至泵质量的6倍,出口管线缩短0.8 m,通过深埋管线减少振动余量的传递,从而使泵体振动减少。对置式柱塞泵技术改进前后噪音及振动数据对比见表4。

4.3 改善配件材质

图3 对置式柱塞泵液力端结构示意

表4 对置式柱塞泵技术改进前后噪音及振动数据对比

柱塞泵试运初期,柱塞易腐蚀、泵阀板材质不耐高温高压,频繁出现阀板坏导致停泵修泵。及时调整柱塞、阀等易损件的材质,即柱塞表面喷焊材料由原来的Ni62合金粉末调整为钨钛钴合金粉末;阀板由原来的聚甲醛调整为高分子材料;阀体由原来的304不锈钢调整为双相不锈钢SAF2507;盘根由原来的芳纶调整为芳纶割裂丝。通过调整,提高了表面硬度、强度、耐腐蚀性及耐磨性,大大延长了使用寿命,降低了维修工作量。

5 应用情况及效果

5.1 辛五注水站改造工程

辛五注水站始建于1997年12月,负责营87、营66、营93等断块的注水任务。初期设计安装有高压离心注水泵4台,3台型号为DF140-150×11,1台为KGF80-150×11,配套电机1 000 kW,压力级别16 MPa,设计注水能力7 800 m3/d。改造前日开泵2台,日注水6 500 m3/d,注水站效率61.45%,平均注水单耗6.12 kW·h/m3,能耗较高。为降低能耗,实现注水站高效运行,东辛采油厂对该站注水设施技术改造,安装2台5DW150/16型大流量对置式高压往复柱塞泵,实现柱塞泵替代离心泵注水。目前日开泵2台,1台工频1台变频,整个泵站各项参数能够满足注水需要,注水泵效率提高至85.96%,与以前离心泵相同注水量(6 500 m3/d)、相同注水压力(14.5 MPa)的情况下,注水单耗由6.76 kW·h/m3降至4.15 kW·h/m3,日节电1.6万kW·h,年节约400万元。

5.2 广一注水站改造工程

广一注水安装3台9DW-270型大流量对置式柱塞泵,单泵理论排量270 m3/h,扬程1 200 m。正常生产运行2台柱塞泵(工频1台,变频1台),备用1台,注水压力11.5~12.0 MPa,排量415 m3/h,外输注水量9 960 m3/d。经核算注水单耗由4.8 kW·h/m3降为4.1 kW·h/m3,日节电7 000kW·h,年节约180万元。

5.3 创新开展维修承包保运模式

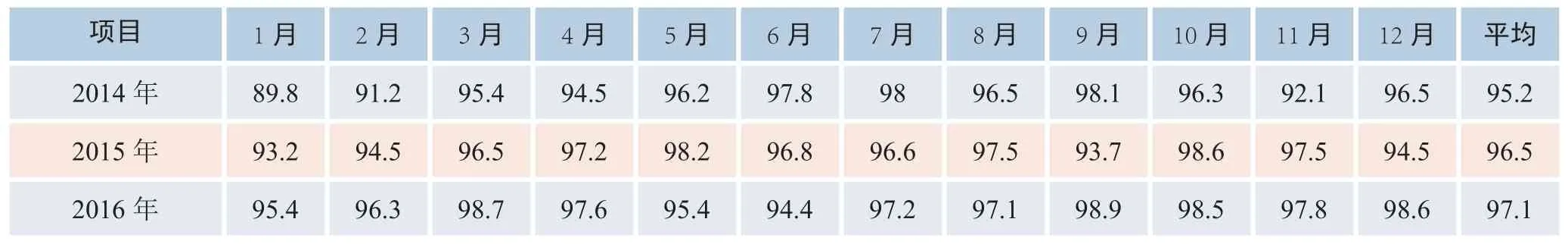

由于该设备为新型产品,泵的排量、压力较高,设备结构体积大。设备运行和维护保养专业技术要求较高。采油厂设备保修能力有限,原离心泵操作工人对柱塞泵的结构、性能、原理等都比较陌生,对设备故障无从下手,缺乏维修管理经验,设备运行时率得不到保证。在充分做好前期调研的基础上,创新提出实行“柱塞泵时率承包”时率与维修费对等考核结算的维修外包管理模式,即:维修厂家必须确保维修及时且注水量、注水压力达到采油厂注水规定要求,只有泵的运行时率达到96%以上才能得到维修费;达到98%以上才能得到全额承包维修费;时率在96%~98%,低于98%且高于97%时,每停运1 h扣5 h运转承包费;低于97%且高于96%时,每停运1 h扣10 h运转承包费;低于96%时,扣当月该泵的运转承包费用;当低于90%时,每停运1 h,乙方赔偿甲方120元电费损失。从维修承包范围到承包费用核算、承包商的优选、双方责任的确定、考核标准等,进行了科学的规划和计算,使柱塞泵运转时率逐年提高。通过运行设备维修保运新模式,在节约运行成本的同时降低了职工的劳动强度,提高了泵站的专业化管理水平。辛五注近3年运转时率统计见表5。

表5 辛五注近3年运转时率统计 %

6 结论

对置式柱塞泵机组效率既高于传统柱塞泵又远高于离心式注水泵,具有良好的运行稳定性,是替代离心式注水泵和传统柱塞泵的理想产品。

通过东辛采油厂两个注水泵站改造运行情况看,项目节能效果显著,在全系统具有较好的推广前景。