基于电磁感应加热技术的金属线材熔融沉积工艺研究**

2018-07-20朱雪岩张远明吕东喜

朱雪岩 张远明 吕东喜 王 骥 阮 亮

(①宁波大学机械工程与力学学院,浙江宁波315211;②中国科学院宁波材料技术与工程研究所,浙江宁波315200;③浙江省增材制造技术重点实验室,浙江宁波315200;④宁波蓝野医疗器械有限公司,浙江宁波315200)

增材制造(addictive manufacture,AM;又称3D打印)是指基于微积分思想,通过对三维CAD零件模型进行切片处理,按照生成的规定路径将材料逐层累加制造实体零件的过程[1-3]。相比于传统减材、等材加工工艺,它在成形复杂结构件、易变形件等方面具有独特的优势,可以实现零件的快速自由制造。

目前,国内外众多学者多集中于研究以高能束为热源加热熔化金属粉末或线材,通过熔化再凝固的原理来实现金属零件的直接快速成形的技术。就现有成熟的 选 区 激 光 熔 化 (SLM)[4-5]、电 子 束 选 区 熔 化(EBM)[6]和激光选区烧结(SLS)[7]等增材制造工艺的特点而言,丝材增材制造方法虽然成形精度低、成形稳定性差、设备自动化不高,但其所用原材料适用范围广、沉积效率高、制造运行成本低且能够成形大尺寸零件,是与现有成熟增材制造方法优势互补的3D打印技术。

近年来,国内研究机构也开始意识到丝材3D打印技术在提高材料利用率、减少能源消耗、加快生产速度等方面有独特的优势,并对丝材电弧增材制造技术成形工艺与过程控制进行了系统研究[8]。各机构的研究工作主要集中于丝材增材制造方法的成型物理过程、熔池稳定性、组织演变和性能优化。而基于电磁感应加热技术的金属线材增材制造工艺的研究成果尚未见相关报道。

本文采用自主研制的基于感应加热技术的金属线材熔融沉积系统,以紫铜线材作为原材料,进行薄壁圆筒件成形试验研究,并对比分析沉积过程中熔滴所受作用力对成形件宏观形貌形成的影响,通过微观结构分析成形件的成形质量,验证工艺的可行性。

1 基于电磁感应加热技术的金属线材熔融沉积系统

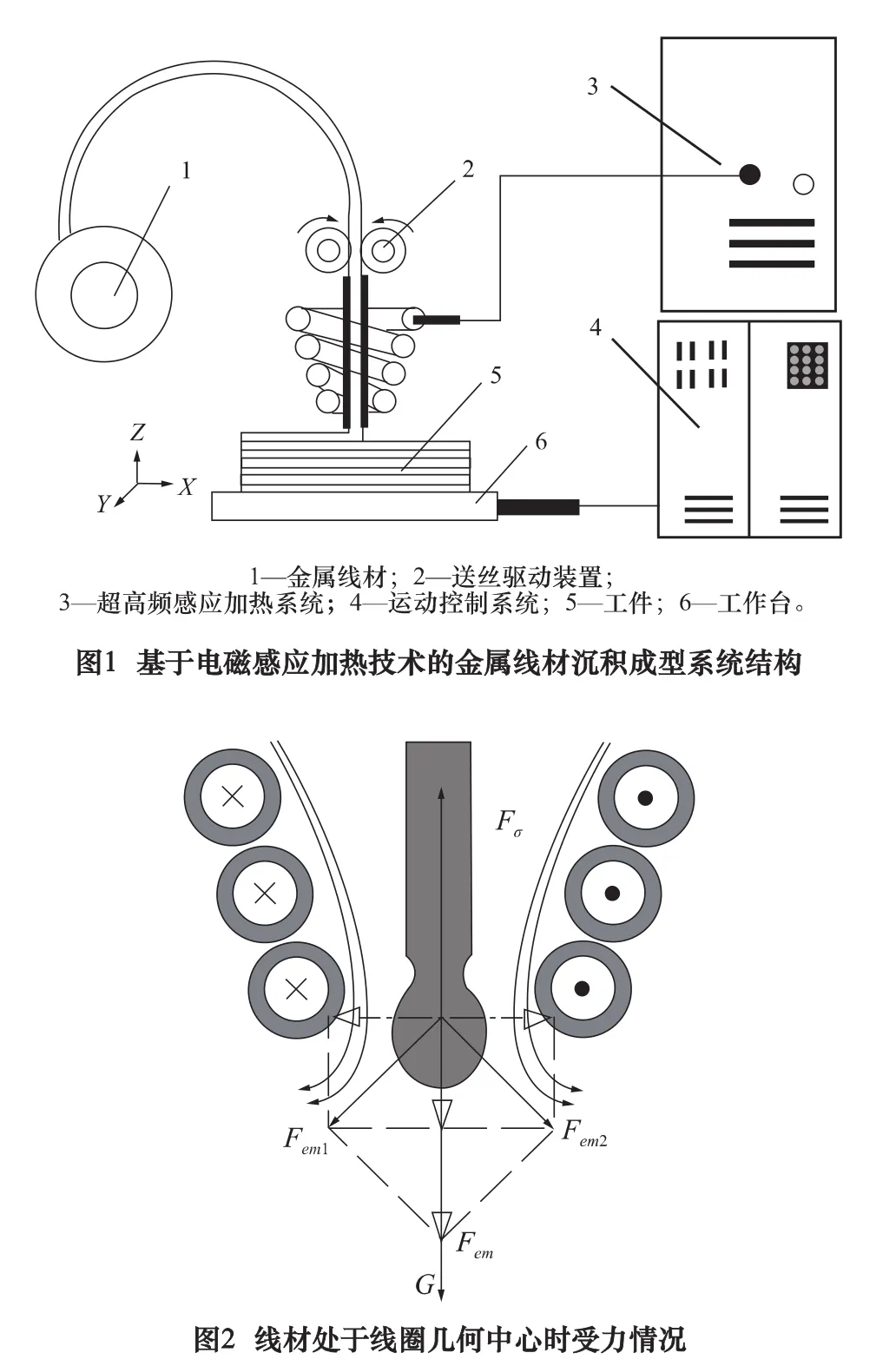

基于电磁感应加热技术的金属线材沉积系统是由超高频感应加热系统、送丝驱动系统和运动控制系统等组成。在该系统中,金属线材由送丝驱动装置送入感应线圈,在交变磁场的作用下熔化,以金属液滴的形式沉积于工作台基板,进而实现结构件的凝固成形。通过喷头与工作台的相对运动,实现对预加工轨迹的控制。图1所示为该系统的整体结构。

本系统中采用的超高频感应加热设备由宁波铭贝电子设备有限公司定制,总功率10 kW,感应频率0.600 kHz~1.1 MHz。同时,为了提高金属熔滴的沉积质量,工作台基板下方安装预热温控装置。

2 沉积系统熔滴受力分析

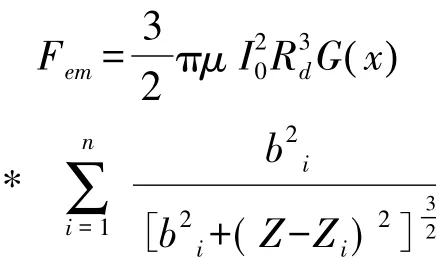

如2所示为金属线材熔融沉积成形过程中,熔滴的受力情况。可以看出,熔滴所受作用力主要有重力G、表面张力Fσ和电磁力Fem。

重力是熔滴沉积到基板的促进力,其表达式为:

式中:Rd为熔滴半径;ρ为液态熔滴密度;g 为重力加速度。

表面张力是金属线材端部保持熔滴存在,阻碍熔滴沉积的主要作用力,其表达式为:

式中:R为金属丝材直径;σ为表面张力系数。

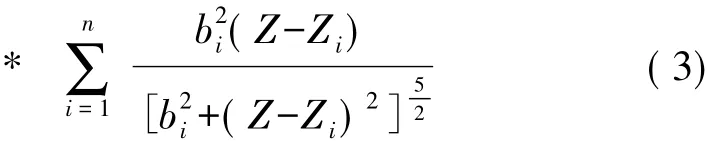

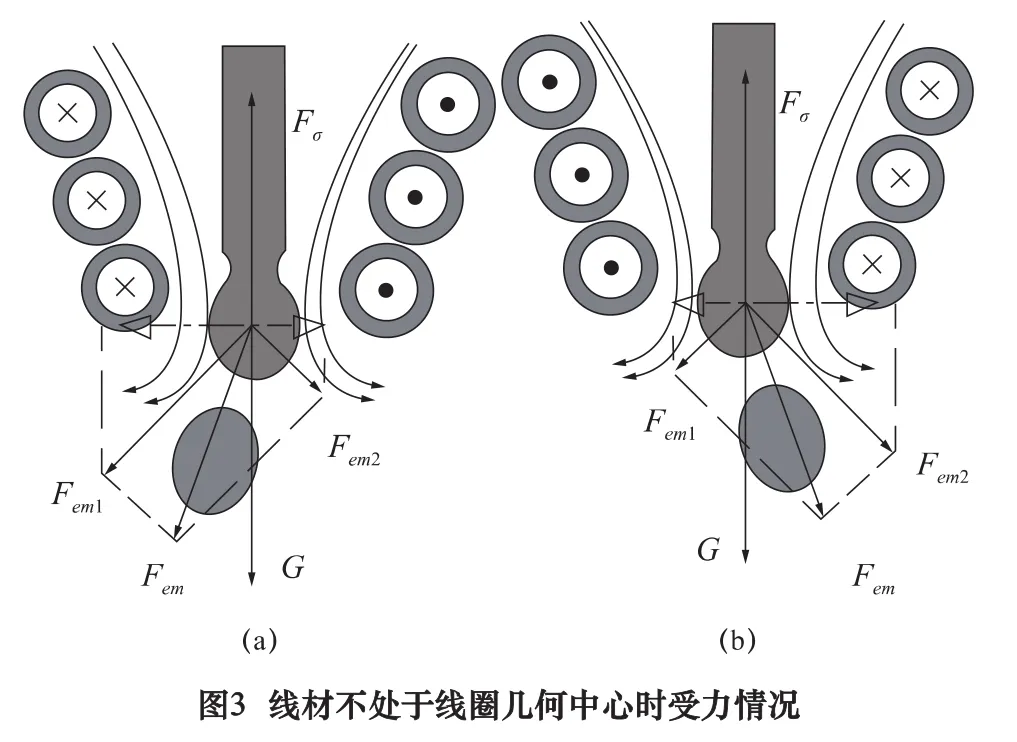

与上述的两个作用力相比,电磁力对熔滴沉积过渡的影响更加复杂。加热的金属线材在非均匀的交变磁场作用下,由于电磁感应的作用,导致金属线材内部产生涡流。而涡流自身产生的磁场与感应线圈产生的磁场相互作用,使熔滴受到电磁力的作用。为简化起见,设在某一时刻熔滴上受到Fem1、Fem2电磁力作用,则水平分量的合力为零,而垂直分量的合力Fem促进熔滴沉积的作用。其表达式[9]为:

式中:μ为金属线材的导磁系数;I0为感应线圈中的电流;Rd为熔滴半径;i为感应线圈的第i圈;n为感应线圈的总圈数;bi为第i圈的半径;Z为熔滴几何中心的高度;Zi为感应线圈第i圈的高度;Fem为熔滴在轴向上某点所受的电磁力;G(x)为无因次函数,与金属丝材半径和高频电流的透入深度之比有关。

3 试验方案

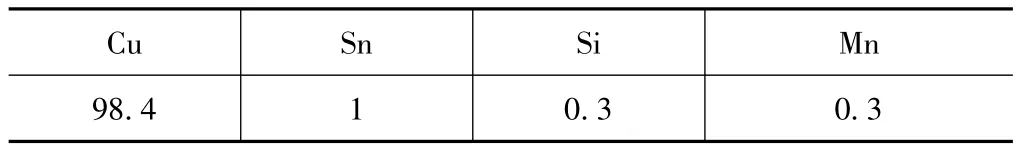

表1 S201特制紫铜氩弧焊丝化学成分(质量分数,%)

本文以S201特制紫铜氩弧焊丝为原材料,其直径为2 mm,化学成分如表1所示。为了抑制工作台因受热而产生的翘曲变形,本研究采用厚度15 mm的304不锈钢作为基板。

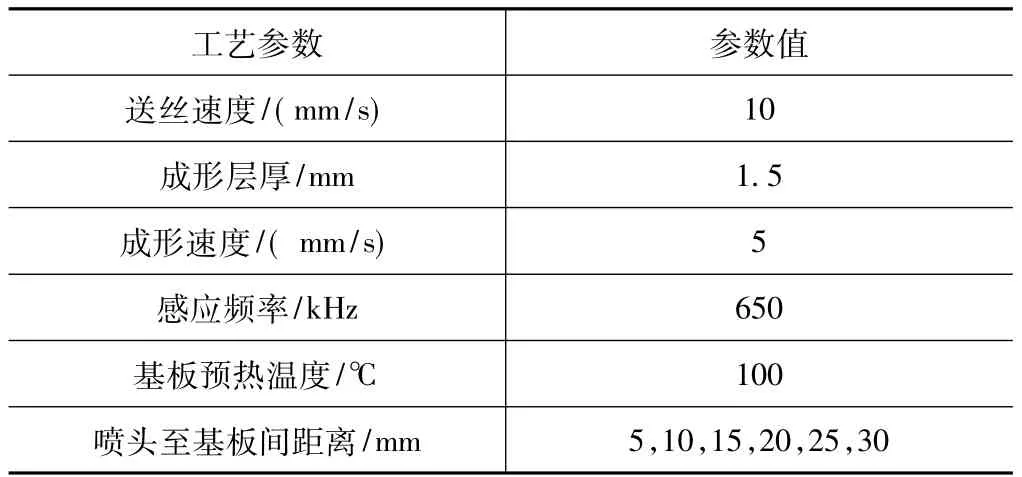

随后,通过工艺试验研究不同的过渡距离条件下所得成形的薄壁圆环实体的层间结合情况。感应频率、基板预热温度等基本工艺参数是根据前期工艺试验结果得到,具体试验参数如表2所示。

表2 试验参数表

4 试验结果与分析

4.1 成形件宏观形貌分析

式(3)表明当熔融位置、频率与电流一定时,金属熔滴受到电磁力的作用大小完全由感应线圈的几何形状和参数有关。根据静力平衡学理论SFBT(static force balance theory)[10]可知,在沉积过程中,当促进熔滴沉积的合力大于阻碍熔滴沉积的合力时,熔滴将打破平衡状态,脱落到熔池中。当金属丝材处于感应线圈的几何中心时,电磁力的水平分量相互抵消,垂直分量促进熔滴竖直脱落,沉积到基板实现凝固成形;当金属丝材因外力有较大弯曲变形时,送入段位于感应线圈几何中心之外,熔滴所受电磁力不再为对称分布,使得电磁力合力Fem方向明显背离丝材轴向方向,如图3所示。

从图3中可以看出,金属线材的无规则物理变形及送丝装置的挤压作用,使得受到的合力方向发生无规律变化,导致熔化的熔滴在线材端部出现左右摆动现象,进而导致脱落的熔滴从不同的方向沉积到成形件上。沉积稳定性差、脱落周期不固定导致成形件的宏观形貌粗糙且不均匀。从图4a、b可以看出,熔滴明显偏离计算机规划的理论轨迹,并因沉积后的温度梯度问题发生自下而上的凝固使成形表面呈现出了环状台阶。从薄壁圆筒成形件的局部放大图4b、d的对比中不难看出,金属线材通过校直装置稳定送入感应线圈的几何中心后,电磁力有效促进熔滴过渡沉积,成形件宏观形貌相对较好,其成形质量明显优于未校直线材情况下的成形制件。

4.2 过渡距离对层间结合性能影响

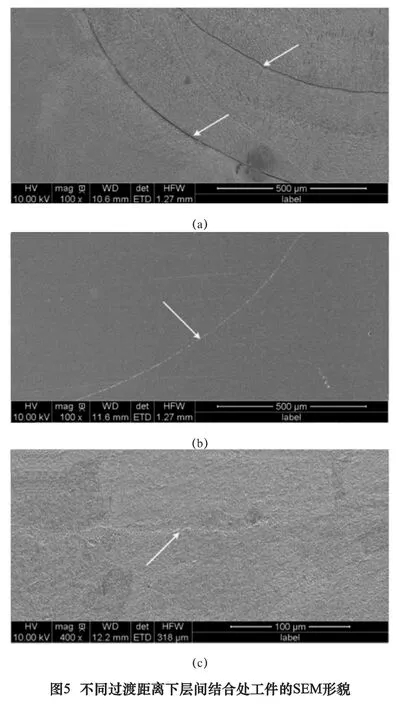

利用线切割将在喷头至基板不同距离条件下成形的薄壁圆筒制件分别切割获取横截面,并用抛光机打磨抛光,再使用Quanta 250扫描电镜进行观测,其层间结合情况如图5所示。

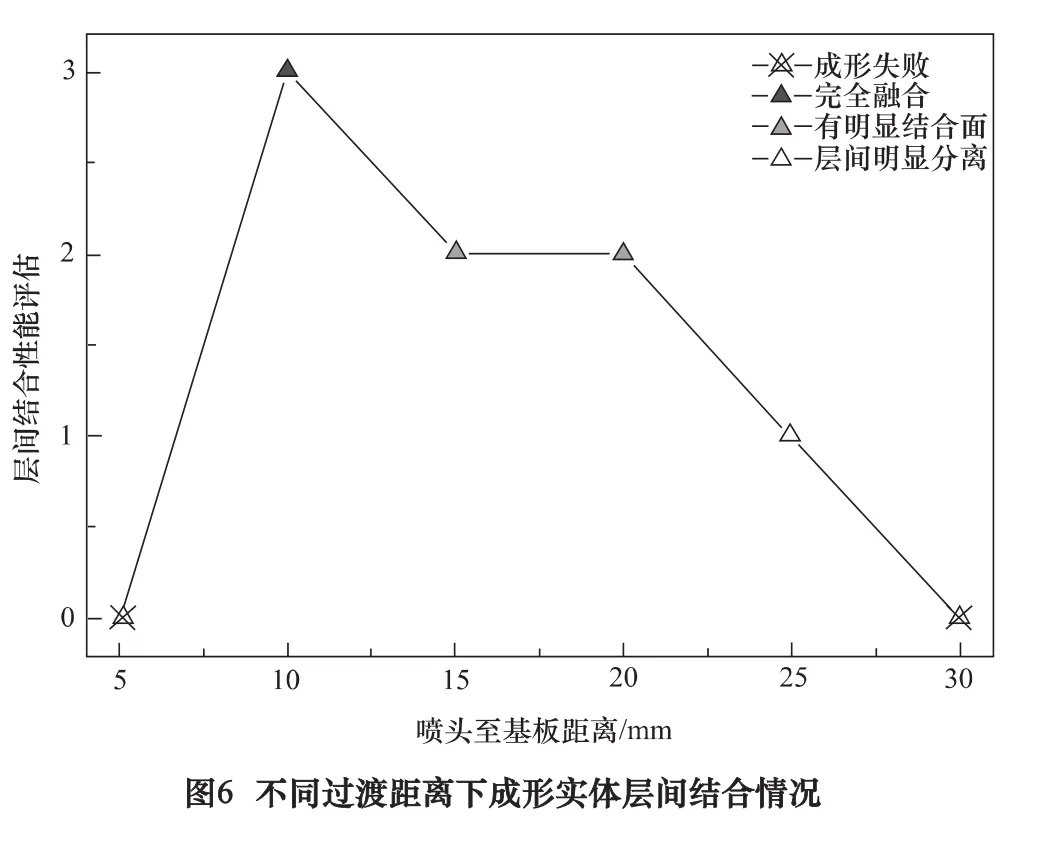

由图5并按照4个标准对成形件的层间结合情况进行评估分析,其中,0代表成形件成形失败;1代表层间明显分离(图5a);2代表层间有明显的接合面(图5b);3代表层间完全融合(图5c)。评估结果如图6所示。

从图6可以看出,随着喷头至基板距离的缩短,成形件层间结合逐渐变好。在试验过程中发现当喷头到基板的距离小于5 mm时,感应线圈对成形件顶部的热作用较强,导致成形件整体塌陷而使成形失败;而当喷头到基板的距离大于30 mm时,熔滴直接以大颗粒状态冷却沉积,而不能实现工件的沉积成型。

在后续的试验研究中,在增加气体加速系统、气体保护系统、多轴运动系统等试验平台升级改造的基础上,进一步优化感应线圈的几何参数、喷头结构以获得更好的成形精度与成形质量,实现结构复杂度更高的难熔金属线材(如 Cu、Al、Ti等)的自由成形。

5 结语

(1)以特制氩弧焊丝为对象,验证了基于感应加热技术的金属熔融沉积增材制造工艺的可行性。

(2)针对宏观成形形貌分析,确立了该工艺成形过程中电磁力对熔滴沉积的作用机理。

(3)在一定范围内,减少喷头至基板的距离有利于增强成形件的层间结合性能,提高成形制件质量。