新型可回收压裂液体系研究与应用

2018-07-19杨发,许飞,马震

杨 发 ,许 飞 ,马 震

(1.中国石油集团川庆钻探工程有限公司工程技术研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.中国石油长庆油田分公司工程技术管理部,陕西西安 710018;4.中国石油长庆油田分公司第一采气厂,陕西西安 710018)

目前,压裂改造已经成为低渗透油气田开发的关键技术,并且随着开发规模的不断扩大,水平井分段压裂和体积压裂逐渐成为压裂改造的主体技术,单井压裂施工的配液量达到数千方甚至上万方,从而对施工的生产组织、废液处理以及提速降耗都提出了巨大挑战。与此同时,随着油气生产环保要求的不断提高和油气价格的下滑,“低成本、低伤害、可回收、无残留”已逐步成为压裂液技术发展的新趋势[1-3]。

新型可回收压裂液体系采用新型表面活性剂为稠化剂[4-7],无需提前配液,遇水可快速稠化形成压裂液,压裂液遇油或经地层水稀释后破胶,破胶液经过简单物理处理后,再次加入稠化剂即可再次稠化实现破胶液的回收利用,其技术特点特别适合水平井及丛式井提速提效、节能环保和大规模工厂化作业需求。

1 压裂液体系综合性能研究

1.1 压裂液体系建立

可回收压裂液体系GY-1以新型表面活性剂为稠化剂,无需添加交联剂、破胶剂和其他添加剂,遇水可快速聚集形成蠕虫状胶束形成压裂液,并且自身具有较好的黏土防膨及返排性能,在地层遇油或经地层水稀释即可破胶[8-11]。

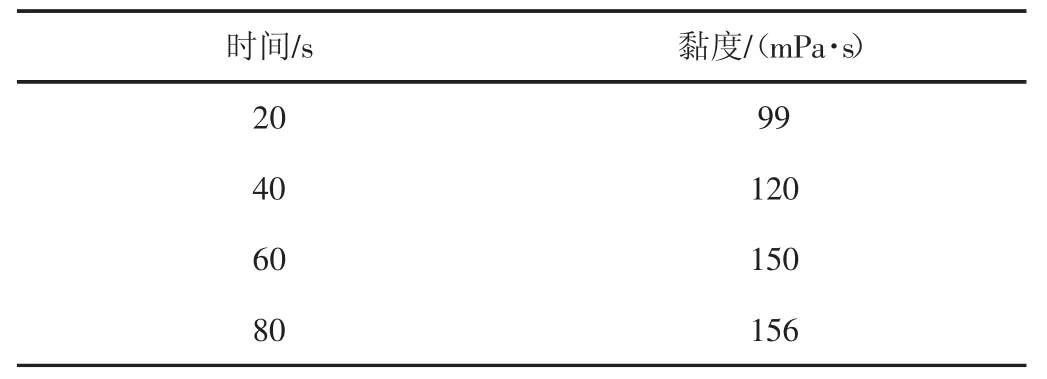

室温25℃,水温17℃下,测试了稠化剂遇水后不同时间下的黏度,结果(见表1)。

表1 不同稠化时间下压裂液GY-1的黏度

从表1可以看出,稠化剂遇水40 s即可达到携砂要求,1 min黏度稳定,说明开发的新型可回收压裂液完全可以满足现场连续混配的施工需求。

1.2 压裂液体系性能综合研究

依据石油天然气行业标准SY/T5107-2005《水基压裂液性能评价方法》对新型可回收压裂液体系GY-1进行了系统的性能评价。

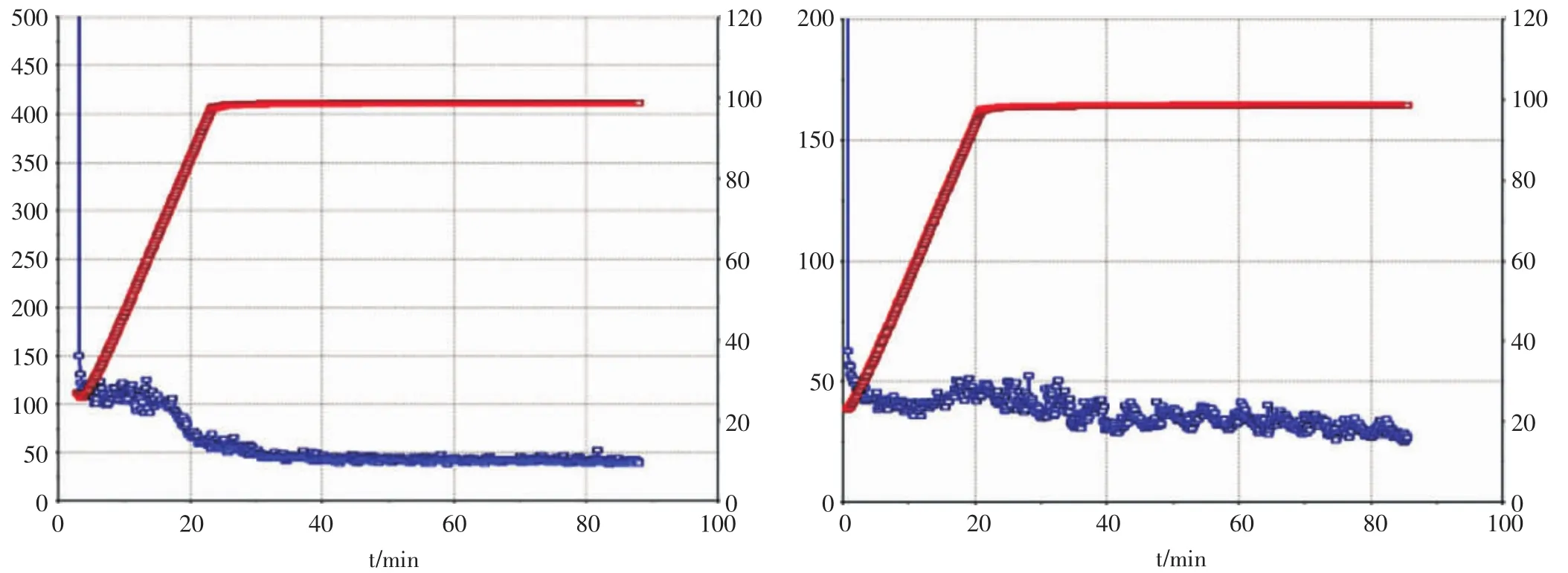

1.2.1 耐温耐剪切性能 室内使用RS6000流变仪,在100℃、170 s-1条件下考察了压裂液体系在回收前后的耐温耐剪切性能(见图1)。实验结果显示,压裂液体系在100℃下黏度保持在30 mPa·s以上,能够满足100℃以内储层加砂压裂改造的需求。

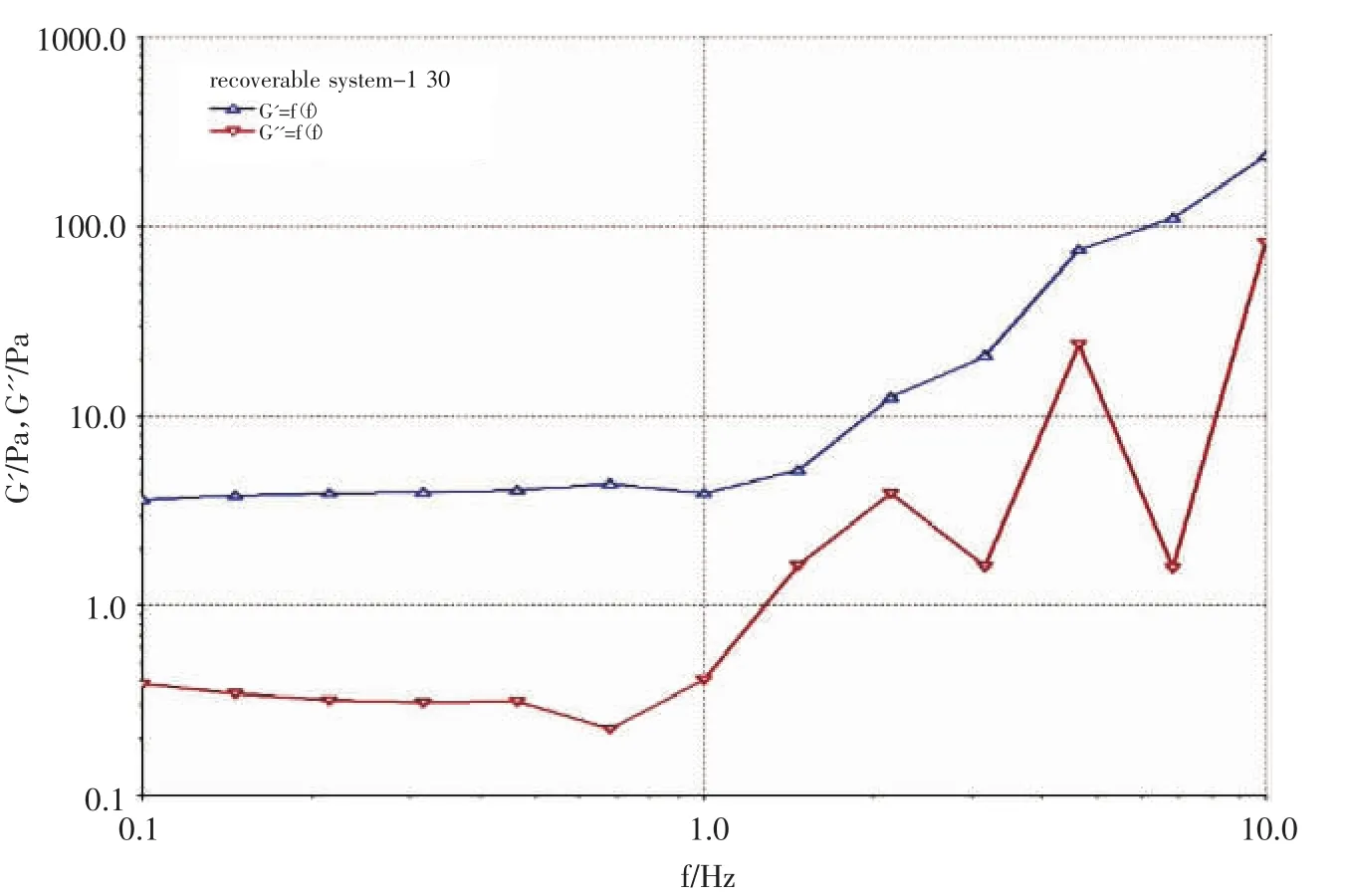

1.2.2 黏弹性能测试 使用RS6000流变仪椎板系统考察了压裂液的黏弹性能(见图2),实验结果显示,压裂液体系的储能模量G'大于5.5 Pa,耗能模量G''大于0.385 Pa,体系黏弹性能良好。

图1 耐温耐剪切性能测试结果(左边清水体系,右边破胶液体系)

图2 黏弹性能测试结果

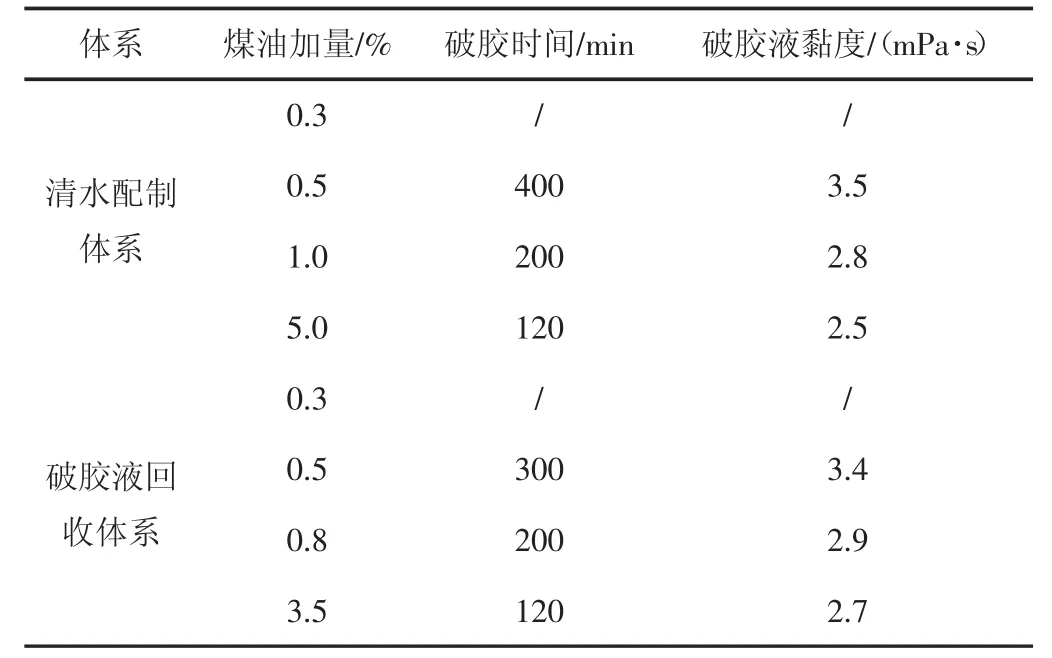

1.2.3 破胶性能 室内考察了100℃下,可回收压裂液体系的破胶性能(见表2)。实验结果显示,通过添加不同加量的煤油,可以实现压裂液体系在不同时间内的破胶。同等条件下,破胶液配制压裂液比清水配制更容易破胶。

表2 破胶性能测试结果

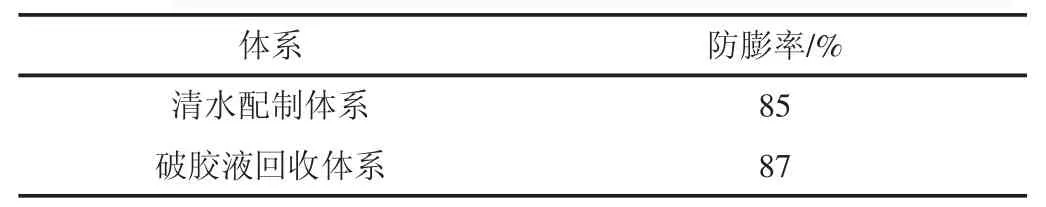

1.2.4 黏土防膨性能 可回收压裂液体系本身含有离子稳定基团,可以有效防止黏土内 Ca2+、Mg2+、K+、Na+等离子的运移,体系在回收前后的黏土防膨率均达到80%以上,说明压裂液体系具有良好的黏土防膨性能,可以有效预防改造后储层的黏土膨胀和运移(见表3)。

表3 黏土防膨性能测试结果

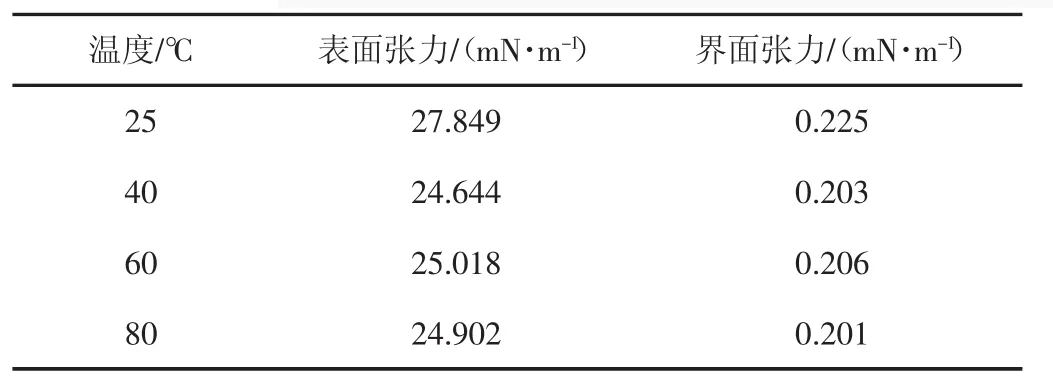

1.2.5 助排性能 采用德国KRUSS公司K100型表界面张力仪评价了压裂液体系破胶液在不同温度下的表面张力和界面张力(见表4)。实验结果表明,该压裂液具有较低的表面张力和界面张力,从而有利于压裂返排液的快速返排,降低对储层的伤害。

表4 助排性能测试结果

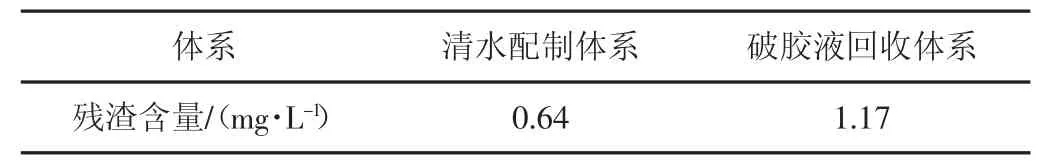

1.2.6 残渣含量测定 分别对压裂液体系在回收前后的压裂液残渣进行了测定(见表5),清水配制压裂液残渣含量平均为0.64 mg/L,回收后破胶液配制压裂液残渣含量平均为1.17 mg/L,均远低于常用胍胶压裂液体系的残渣(300 mg/L~560 mg/L)。

表5 残渣含量测定

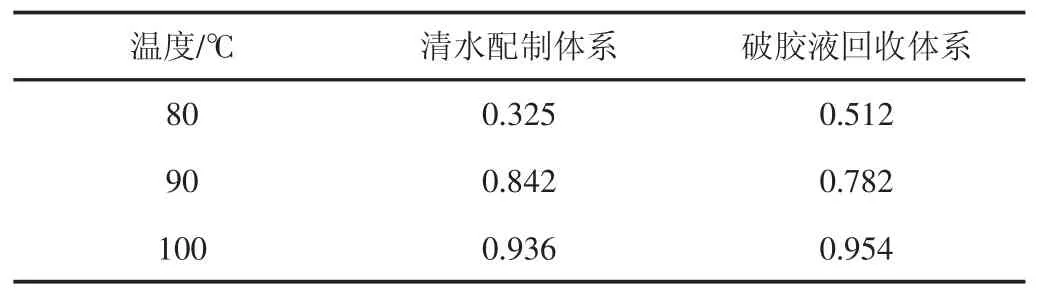

1.2.7 滤失性能 使用GGS71-A型高温高压滤失仪考察了压裂液回收前后在不同温度下的静态滤失性能(见表6),实验结果表明,可回收压裂液体系的滤失系数低于1.0×10-3m/min1/2,具有较好的静态滤失性能。

表6 静态滤失性能测试结果(10-3m/min1/2)

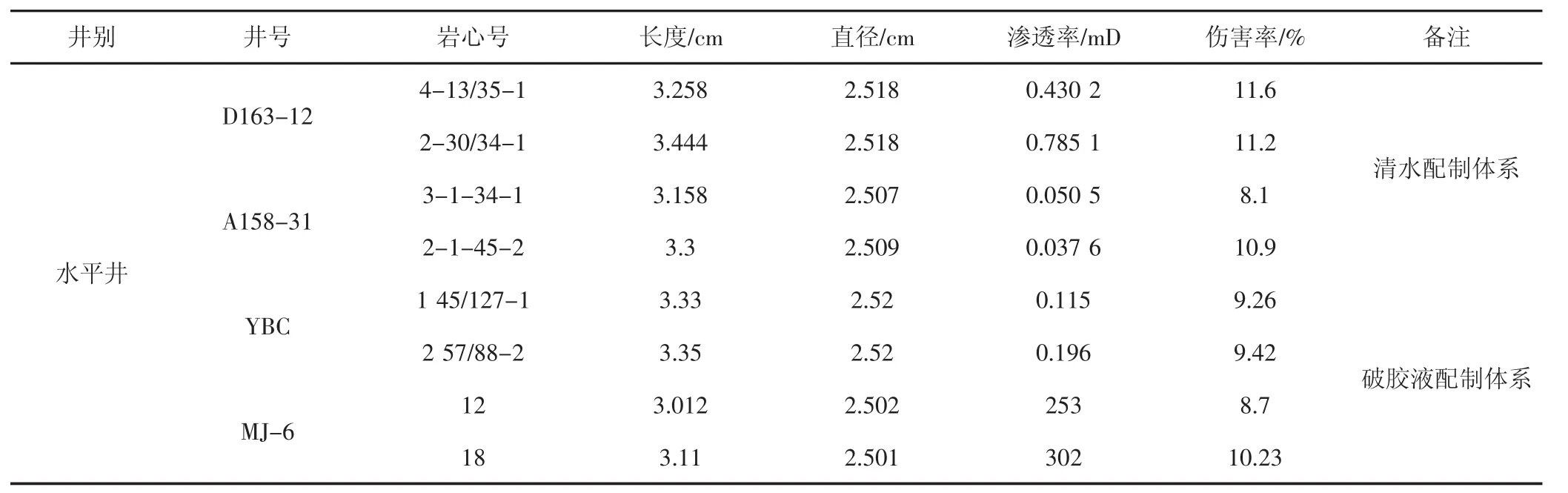

1.2.8 岩心基质渗透率损害率 使用高温高压岩心流动仪考察了压裂液体系回收前后的岩心基质渗透率损害率(见表7),实验结果显示,压裂液回收前后对岩心基质渗透率损害率较低,仅为10.23%。

表7 岩心基质渗透率损害率实验结果

2 现场应用

2.1 可回收循环利用工艺

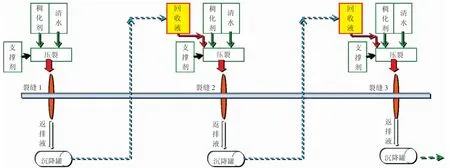

新型可回收压裂液体系以液态形式存在,且黏度较低,便于泵送,压裂液体系与清水混合后40 s内即可达到携砂要求。基于这一特性,可以采用直接混配工艺进行施工。此外,压裂液体系不会因放置久而腐败,无需添加杀菌剂,对水质要求低,任何地表水(包括高矿化度水)、地层水、返排液都可直接用于可压裂施工。在压裂返排液中加入1%~6%的压裂液体系即可重新稠化携砂,回收液可重复利用多次,达到了循环利用的技术要求,具体工艺流程(见图3)。

图3 GY-1在水平井的可回收循环利用工艺流程图

2.2 现场应用与效果分析

2012-2017年,新型可回收压裂液体系GY-1在CQ-1、CQ-2、CQ-3和CQ-4等区块共计完成水平井200口井(1 781层),最大井深3 995 m,水平段最长1 280 m,最高排量8.0 m3/min,单层最大加砂量87.7 m3,最高砂浓度720 kg/m3(砂比44.2%),施工成功率100%。

2.2.1 工程作业效果分析

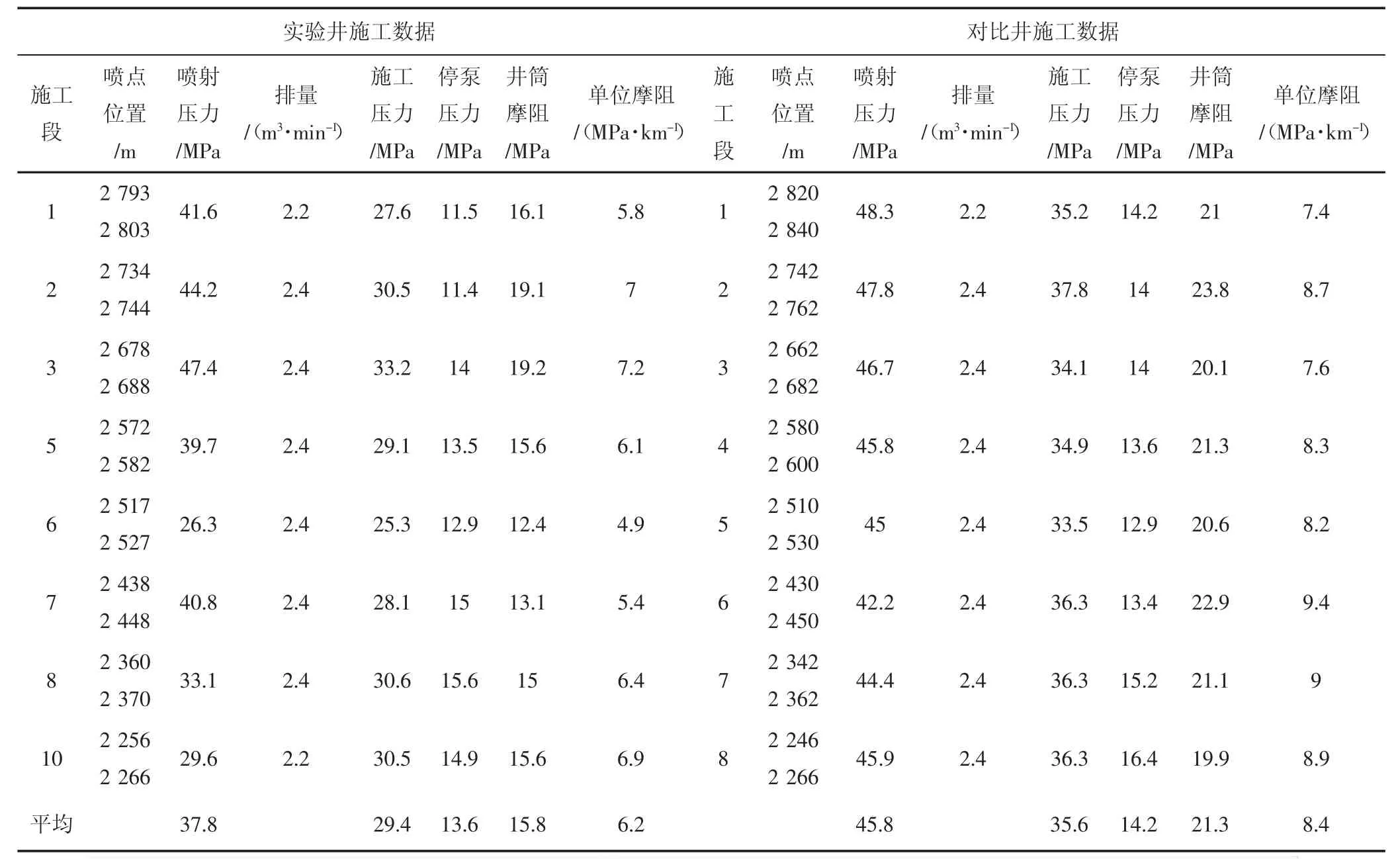

(1)摩阻特性分析:选取钻具结构、施工排量、井深相同,施工液体不同的邻井进行现场对比实验,结果显示(见表8),可回收稠化水清洁压裂液比胍胶压裂液的施工压力与摩阻降低了22.9%。

低摩阻特点进一步拓宽了该技术的应用空间:①降低施工压力,降低主压车的功率消耗,降低柴油消耗、增长压裂管柱使用寿命,降低安全风险;②实现小尺寸套管或连续油管压裂的施工;③满足深井页岩气、致密油气藏的大排量压裂要求;④实现最大程度的液氮伴注,提高改造效果。

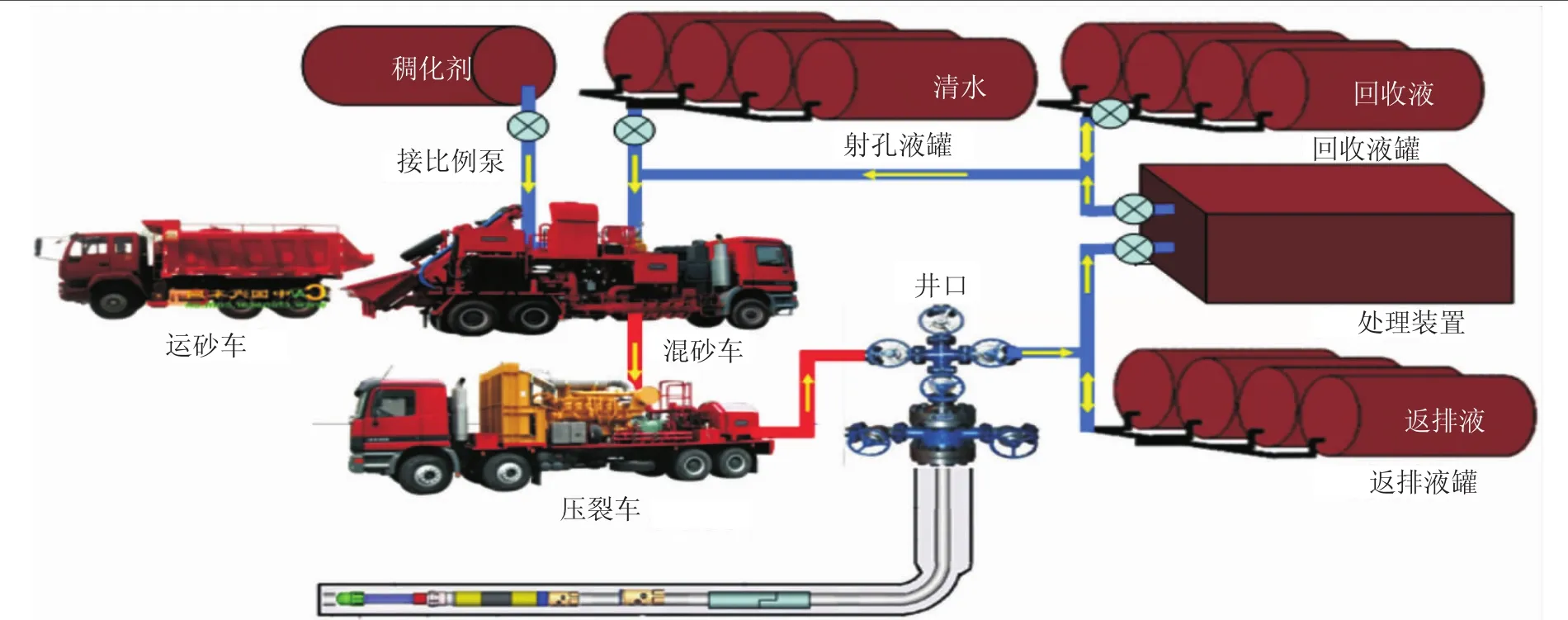

(2)提速提效:在压裂过程中,每个水平段压裂结束后,放喷返排液只经过放喷池或除砂罐简单的静置处理(沉砂、除油),即可用于下个井段的压裂施工(见图4)。根据统计,GY-1在水平井压裂平均单井施工周期11.7 d,由于在备水、配液、返排液处理方面的提速优势,对比邻近区域同期施工的胍胶压裂井,压裂周期缩短28.2%(缩短4.6 d),提速提效效果明显。

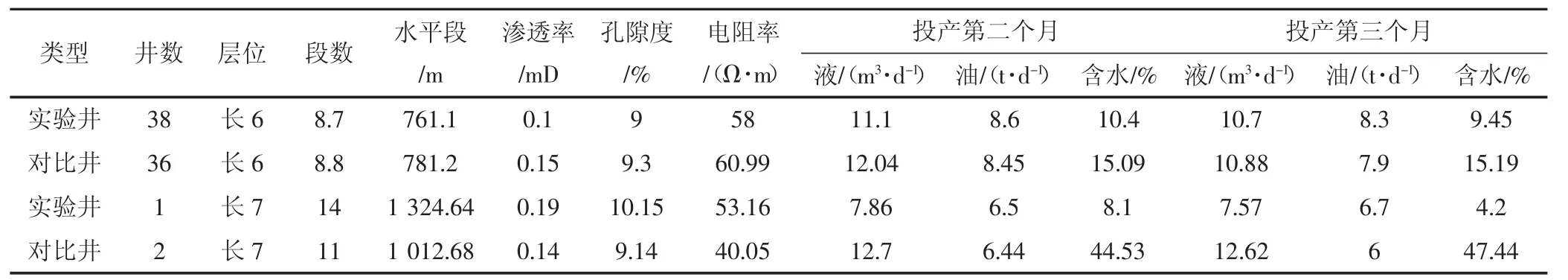

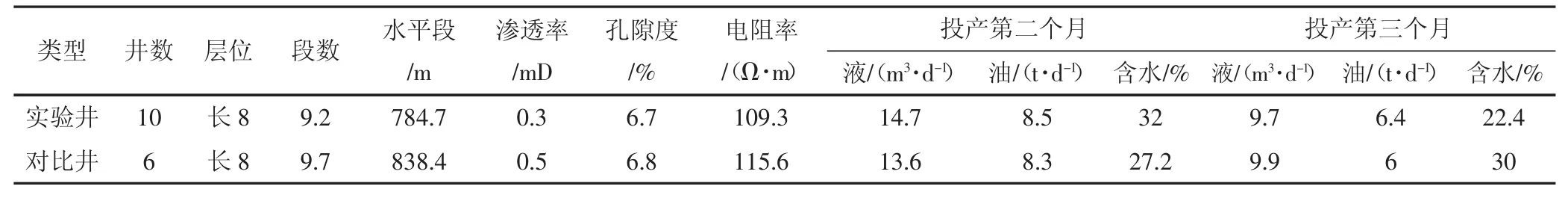

2.2.2 增产效果分析 选取近两年CQ-3、CQ-4两个区块施工井与邻井(共计122口井)效果进行比对,统计结果(见表9,表10)。结果显示,CQ-3和CQ-4区块投产后第三个月平均单井日产油分别达到8.3 t和6.4 t,投产效果优于邻井。

表8 新型可回收压裂液体系与胍胶压裂液施工摩阻对比

图4 GY-1在水平井水力喷射压裂施工流程图

表9 CQ-3区块投产效果统计

表10 CQ-4区块投产效果统计

3 结论

(1)室内研究表明,开发的新型可回收压裂液体系GY-1具有“无残渣、低伤害、低摩阻、易破胶、直接混配、可回收利用”的特点,可以满足油气井压裂改造的需求。

(2)现场应用效果表明,与邻井相比,新型可回收压裂液体系整体上取得了更好的压裂改造效果。同时,可大量节约淡水资源、缩短压裂作业周期、降低作业能耗,具有明显的技术优势。

(3)新型可回收压裂液体系的特点特别适合于水平井及丛式井提速提效、节能环保和大规模工厂化作业需求,符合今后油气田大规模开发“安全、环保、高效”的发展理念,具备了全面推广应用条件,尤其是在陕甘宁蒙等干旱缺水区域具有广阔的应用前景。